短应力轧机优化设计

2012-12-11段丽娟

刘 云,段丽娟

随着对轧制精度要求的不断提高和轧制计算方法的不断发展,高精度轧制已在各类钢材生产线上推广普及。由于短应力线轧机在轧制大规格棒材等方面具有产品规格多、生产组织灵活、产品表面质量高等优点,发展短应力轧机高精度轧制技术已成为行业必然趋势。

1 结构特点

(1)轧辊辊系 由轧辊、轧辊轴承、轴承座、拉杆和拉杆装配、中间支承座等组成。上、下轧辊采用圆柱滚动轴承,通过传动侧和操作侧的轴承座等装配在一起,上、下轴承座中内置有左、右旋螺母,通过固定在4个中间支承座中的4根拉杆将上下轴承座联结在一起,形成一个短应力线轧机的轧辊辊系,通过拉杆和轴承座内螺母连接,缩短了应力线长度,增大了轧机刚度。由于拉杆联接轴承座使轧辊轴承的受力状态更合理,提高了轴承的承载能力,延长了轴承的使用寿命。同时也使轧辊轴承运行更加稳定,从而提高了轧制精度。

轧辊轴承选用刚性较大的四列圆柱滚子轴承来承受径向负荷,由止推轴承承受轴向载荷。利用球面垫改善轧辊轴承受力情况,使轧辊轴承各列滚动体受力均匀,提高了轧辊轴承的使用寿命。

在上、下轴承座之间设有弹性阻尼平衡装置,以消除拉杆和螺母之间的螺纹副间隙和轴承游隙。

上、下轧辊均在操作侧设置有轴向固定装置以防止轧辊轴向窜动。

为了精确地将上、下辊的孔槽对准,在上辊轴承座内设置轧辊轴向调节装置。通过手动蜗杆使既带蜗轮又带螺纹的套旋转,带动止推轴承和四列圆柱滚子轴承的内套和轧辊轴向移动,从而进行轴向调整;为消除螺纹间隙和防松,还设置有对顶螺纹套,减少轧制过程中轧辊的径向窜动。

(2)辊缝调节装置 由液压马达、传动轴、传动侧和操作侧蜗杆蜗轮箱、编码器等组成。传动侧和操作侧蜗杆蜗轮箱内的蜗杆蜗轮副套装在轧机辊系的4根拉杆的上端,通过液压马达驱动拉杆转动,拉杆通过轴承座内置螺母带动轧辊上下移动。上、下轧辊的轴承座内置螺母分别为左右螺纹,使上、下轧辊反向升降,辊缝对称调节。由于轧制线固定,减少了生产事故,提高了轧机作业率。传动侧和操作侧蜗杆蜗轮箱之间的传动轴上设置有手动离合器,便于单侧调整上、下轧辊的水平度。

由轧辊辊系和辊缝调节装置组成的轧机机芯通过液压拉伸螺栓,快速可靠地紧固到轧机底座上,与包括导卫梁和导卫、机上配管等部件组成轧机本体。

换辊时,先由推出缸将轧机推出到横移车旁,再由拉出缸将轧机拉到换辊横移车上,整个机组同时更换,快捷方便。

(3)轧机主传动 轧机主电机采用调速电机,通过安全鼓形齿式联轴器与联合减速机相连。联合齿轮箱由减速级与人字齿轮座合为一体,其两个输出轴通过伸缩型鼓形齿式接轴分别驱动上、下轧辊。

(4)接轴托架 通过滚动轴承将轧机接轴的一端装配在可升降的轴承座内,在任何时候都保持对接轴的支承。上、下接轴的重量通过杠杆(或反向拉索)相互平衡,消除了接轴对轧辊传动侧轴承的附加载荷,同时使轧辊平衡装置的受力均匀合理。

(5) 轧机滑动底座 用于轧机机芯的安置及与接轴托架的连接,在滑动结合面上装有衬板。为便于换辊,立式轧机的操作侧装有一个换辊架,上面装有衬板,便于更换。

(6)轧机底座 轧机本体和接轴托架安装在同一个轧机底座上。底座为钢结构焊接件。轧机底座上还装配有轧机横移装置和轧机锁紧缸。

立式轧机与水平轧机的结构特点基本一致,不同之处在于另设有一个摆动台,换辊时先将轧机落下,由推出液压缸将轧机推出到摆动台上,摆动缸驱动摆动台升起,然后由拉出缸将轧机拉至横移台车上,与其他轧机一起更换。

同规格的轧机本体除轧辊孔型、轧机滑动底座不同外,其余部件完全相同,具有互换性,所需备品备件少。

2 刚度计算

计算轧机的变形所需参数有:轧制力7 500 kN,轧辊辊身直径为Ø870 mm,轧材中心距离辊身端面200 mm。三维造型软件为Autodesk Inventor,分析软件为ANSYS,单元为空间六面体单元。

2.1 三维造型

根据图纸和设计尺寸,并根据计算需要,对三维模型进行了一定简化,模型中包含轧辊、轴承、轴承座、立柱、垫片、轴承盖、压下螺母、球面垫。利用AutodeskInventor进行三维造型(见图1)。

图1 轧机上部分三维实体图

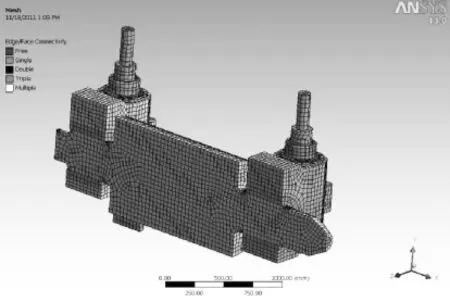

2.2 有限元模型及边界条件

根据轧机结构和受力对称的特点,取上部分的二分之一模型进行分析,根据力学理论,对计算模型进行了一定的简化,在实体模型的基础上,采用空间六面体单元,并在可能发生应力集中的区域进行细化设定。压下螺母材料定义为铜,其余部件材料定义为铁。划分单元后,共得到144 879节点,41 595单元(见图2)。

图2 轧机单元模型图

建立耦合和接触关系包括:

(1) 将轴承座和垫片、球面垫耦合(glue)。

(2)将轴承座和轴承耦合。

(3)将立柱和压下螺母耦合。

(4)将轴承座和轴承盖耦合。

(5)将压下螺母和球面垫接触。

(6)将轧辊和轴承接触。

(7)将轧材和轧辊接触。

加载时,考虑到分析模型为上部分模型的二分之一,所以载荷大小为轧制力7 500 kN的一半,因此在轧材作用面上施加载荷3 750 kN。对称面采用对称约束,在轧辊一端点约束x方向(见图3)。

2.3 计算结果

图3 轧机边界条件图

通过计算,得到轧机的x方向(轴向) 变形。其最小变形为-0.975 mm,具体位置在左侧轴承座上,图中蓝色位置即是。最大变形为0.585 mm,具体位置在右侧轴承座上,图中红色位置即是(见图 4)。

图4 轧机轴向(x方向)变形图

在轧机y方向(纵向)变形图中向上最大变形为1.355 mm,具体位置在轧材上,图中红色位置即是。轧辊中心变形为0.924 4 mm(见图5)。

图5 轧机纵向(y方向)变形图

从轧辊y方向变形图中可以看出最大变形为1.248 3 mm,具体位置在轧制处,图中红色位置即是(见图6)。根据轧辊变形情况,可知轧辊的挠

由左轴承座中间截面z方向变形图中变形标示可知各个部件变形情况(见图7):

图6 轧辊y方向变形图

图7 左轴承座中间截面z方向变形分布图

(1)从球面垫与拉杆变形的情况来看,最大变形为0.018 9 mm,为了安全给2倍安全系数,球面垫和拉杆间隙应为0.037 9 mm。

(2) 轴承座与压下螺母的最大变形为0.067 8 mm,为确保安全取2倍安全系数,则轴承座与压下螺母间隙应为为0.135 mm。

(3) 轴承座盖与拉杆的最大变形为0.2 mm,取2倍安全系数,则轴承座与压下螺母间隙应为为0.4 mm。

终上所述,轧机纵向的变形为1.355 mm,轧辊的变形为0.838 mm,所占比例为62%。由于分析对象仅为轧机上部分,而下部分和上部分的结构相同,所以计算刚度时要考虑下部分的变形,则轧机刚度k=7 500 000/0.924 4/2=405.844 kN/mm。

3 结语

通过有限法计算出短应力线轧机的承载件及整体的刚度对优化轧机的各承载件 (例如辊系,拉杆等)提供了参考数据。鉴于纵向变形量为0.2 mm,在设计时考虑拉杆等件不能承受轧机轧制过程中轴承座的变形量,故拉杆与轴承座之间的间隙应大等于0.2 mm。