滚轮滑座式热锯机结构分析

2012-12-11李春生李晓娜

李春生,李晓娜

对各种复杂断面高温钢材来说,如果用剪切机剪切定尺,切口处会被压扁和弯曲;如果在冷状态下用成型刀片剪切,除了不能保证剪切断面质量稳定以外,还必须随着轧制品种的改变经常更换刀片。因此,断面复杂的高温钢材通常采用热锯机切断。目前型钢生产线上的热锯机多以滑座式和四连杆式为主,滑座式热锯机又分为滑板式和滚轮式。电滑板式滑座锯因滑板磨损快,需要经常更换,而且滑板磨损后间隙增大又会使锯片震动加剧;而滚轮式滑座锯进锯平稳,行程大,效率高,锯切质量好。因此本文以某滚轮式滑座热锯机为例对其结构进行分析。

1 热锯机的结构形式

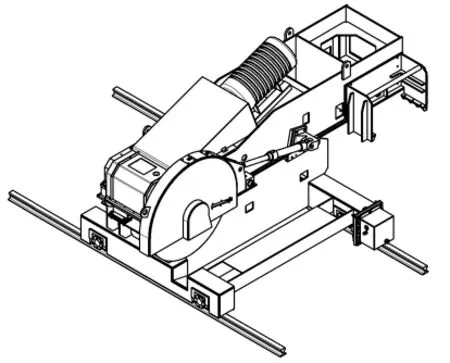

滚轮滑座式热锯机主要由锯切机构,送进机构和横移机构三部分组成。

1.1 锯切机构

图1 滑座式热锯机

电机通过万向接轴连接涡轮蜗杆减速机,蜗杆连接锯头夹盘,锯片通过内外夹盘装于轴的悬臂端 (见图1)。其中,夹盘的作用是使锯片对准中心,保证锯片平直,消除轴向振动。锯片通常用65Mn制成,锯片热处理后的表面硬度HRC31~35,齿面淬火硬度HRC>45,使齿面强度极限达到120~140 kgf/mm2,锯片使用寿命长。锯片用液压螺母锁紧,结构简单,锁紧可靠,成本低;减速机与电机之间通过万向接轴连接,降低了电机和减速机之间的振动;锯片保护罩由翻转液压缸驱动。

1.2 送进机构

送进机构负责将锯盘以一定的送进速度通过轧件并将其切断。该机构由液压缸带动上滑座在下滑座滑轮上向前送进。其中一侧滑轮为V型导向轮,而另一侧为平滑轮。上滑座与滑轮接触部位装有滑板。由于采用液压缸作为动力源,送进机构简单紧凑、重量轻,操作维护方便、使用可靠。

1.3 横移机构

横移机构是改变各锯切机之间距离的调整机构,由液压马达通过联轴器驱动车轮在轨道上行走,以实现热锯机横移(见图2)。为行走平稳,防止进锯时锯机在轨道上晃动并能够前后串动,在液压马达侧两个行走轮上设有轮缘。为了防止锯切机在锯切过程中发生移动,在锯切机与轨道之间设有锁紧装置——弹簧液压夹轨器。正常工作时,夹轨器的两个夹爪夹紧钢轨头部的两侧;锯切机横移时,将压力油通入与夹轨器相连的液压缸,压缩夹紧弹簧,使夹爪张开。

2 结构参数确定

2.1 锯片直径D

做为热锯机最主要的结构参数,通常以锯片直径D做为热锯机的主要系列标称,如Ø1 500 mm热锯机等(见图3)。锯片直径应根据所锯切轧件最大断面尺寸来确定,所以锯片直径是表示锯切机能力大小的主要参数。

图3 锯切机的结构参数

初选锯片直径D时可用以下经验公式来计算

式中,A—方钢边长 (mm);d—圆钢直径 (mm);B—角钢对角线长度 (mm);C—钢材宽度(mm)。

为了使锯片重磨后能继续使用,通常新锯片的公称直径D比重磨后的最小直径Dmin大5%~10%,即

2.2 夹盘直径d

锯片被夹盘和螺栓夹装在锯轴上。当锯片直径一定时,若夹盘直径d过大,则锯片能锯切的轧件最大高度将减小,而若d过小,则锯切时锯片将发生变形且轴向振动加大,锯片寿命降低。建议夹盘下缘距离最高轧件上表面应留有Δ1=20~50 mm间隙,或者按以下经验公式选取

锯片重磨后的最小尺寸应取上限值,即

为了切透轧件,新锯片下缘应比辊道面标高低Δ=100~150 mm,旧锯片下缘应低于辊道面Δmin=40~80 mm。

由此可得,锯片中心至辊道面的距离H

磨损后锯片最小直径

新锯片的公称直径

2.3 锯片厚度δ

锯片厚度δ过大,将增加锯切功率损耗;δ过小,将会降低锯片强度,并增加锯切时锯片的变形。一般按以下经验公式选择

2.4 锯片最大行程L

最大行程的确定原则为锯片在原始位置时轧件能够沿辊道自由通过及便于检修锯前辊道,其最大进给行程应当确保锯断最宽轧件,包括成组锯切轧件的总宽度。

3 力能参数计算

下面以某轨梁厂950线4#热锯机为例计算锯切Ø350 mm圆钢时所需要的锯机参数。

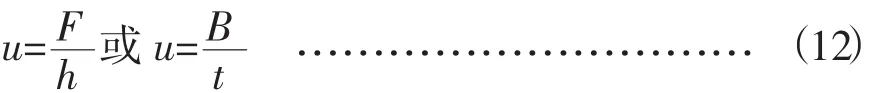

3.1 锯片的给进速度u

式中,F—锯机生产率,即每秒钟内所切去的断面面积(mm2/s);h—被锯切轧件的高(mm);B—轧件宽度(mm);t—锯切要求时间(s)。

影响锯切机生产率的因素有很多,如锯片旋转速度和给进速度,锯切温度和轧件运行速度等。而最高生产率取决于锯片允许的圆周力、锯齿的许用压力及锯片电机许用功率。为提高热锯机的生产率,进锯速度应随锯片电机负荷变化自动调整,在尚未接触轧件时快速进锯,一旦锯片开始接触轧件,则自动调节到适当速度,剧切完成后以最快速度返回。

Ø350 mm圆钢的轧制节奏为80 s,锯切时间为25 s,则进锯速度

3.2 锯切力

在锯切过程中,被锯切的轧件作用在锯片上的力有正压力R和圆周力T。

(1) 圆周力T

式中,S—锯口宽度,相当于锯片厚度(mm);u—进给速度(mm/s);h—被锯切轧件的高度(mm);v—锯片线速度 (m/s);p—锯切轧件时的单位锯切力(N/mm2)。

单位锯切力p受很多因素的影响,例如被锯切轧件的机械性能、锯切温度、锯齿形状、锯切速度、锯片厚度、被锯轧件高度及磨擦损耗等。因此按现有计算公式计算出来的理论数值偏大,还必须经过试验最终确定,通常根据经验公式确定:当锯切温度为700~750℃时

式中,σb—锯切温度下轧件的抗拉强度,在700℃时,45#钢的抗拉强度为220N/mm2。

4#热锯机的锯片厚度为12 mm,锯片线速度为130 m/s,将各数值代入可得锯切Ø350 mm的45#钢时圆周力T=929.4 N。

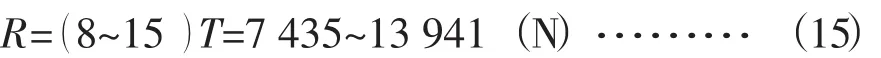

(2) 正压力R

对于热锯

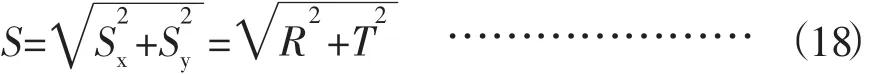

(3) 进锯阻力Sx

(4) 上抬力Sy

(5)作用在锯片上的合力S

3.3 锯片传动功率

锯片的传动功率由三部分组成:

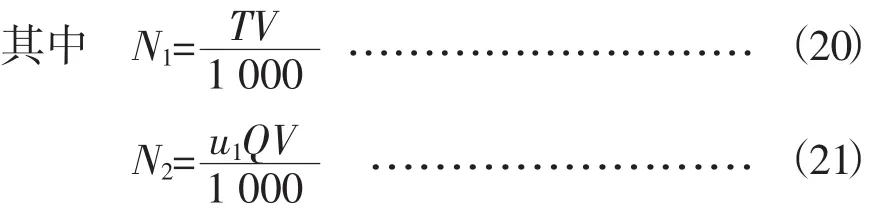

式中,N1—消耗于使轧件产生塑性变形和形成锯屑的功率(kW);N2—由锯切过程中锯片振摆使其两侧面与被锯轧件接触产生摩擦阻力所消耗的功率(kW);N3—其他因素消耗的功率,如锯屑甩出所消耗的功率及空气阻力等(kW)。

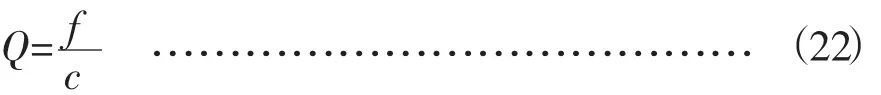

式中,u1—轧件与锯片侧面的摩擦系数,一般取u1=0.6;Q—轧件对锯片侧面的垂直压力(N)。

式中,f—锯片振摆值(mm),由锯片直径和生产率而定,取3.2;c—锯片柔度(mm/N),确定为0.001 8。

计算时取K=0.1~0.3,本次计算取最大值0.3。

将各参数代入,可计算出Ø350 mm圆钢在700℃,进锯速度14 mm/s的条件下,其锯切功率N=337.335 kW,最终电机功率确定为355 kW。

4 结语

滑座式热锯机应用已非常普遍,为进一步提高锯切机能力,应采取以下措施

(1)进一步提高锯切机的速度,如给进速度为200~300 mm/s,返回速度为 600 mm/s。

(2)倍尺锯切,实现长达30 m的倍尺锯断。

(3) 增加新锯机。

(4)锯切机布置成二列式。

(5)采用长尺轧制——长尺冷却——长尺矫直的生产方式,将热锯切改为冷锯切。

(6)从轧制长度的自动测定到定尺给定,成品配尺均用电子计算机控制。