三元乙丙绝热材料炭化层结构及力学特性表征研究*

2012-12-10徐义华胡春波曾卓雄杨玉新

徐义华,胡春波,曾卓雄,杨玉新

(1南昌航空大学飞行器工程学院,南昌 330063;2西北工业大学固体火箭发动机燃烧、热结构与内流场国防科技重点实验室,西安 710072;3西安航天动力技术研究所,西安 710025)

0 引言

三元乙丙(EPDM)绝热材料是以三元乙丙橡胶为基体,掺入短切纤维和SiO2以及硫化剂、阻燃剂等,调匀后压制固化而形成的一种弹性热防护材料。由于EPDM绝热材料具有优越的性能[1-2],已被广泛的应用于固体火箭发动机的燃烧室防热结构[3-4]。固体火箭发动机广泛采用含铝复合推进剂,燃烧产物中含有大量的凝相粒子使得绝热材料烧蚀环境恶化,绝热材料在高温的燃气和粒子流的作用下,造成绝热材料的烧蚀因素主要包括热化学烧蚀、气流剥蚀和粒子侵蚀三个方面。EPDM内绝热层在高温高压的燃气环境中分解、炭化,形成炭化层、热解层和原始材料基体层。从烧蚀物理过程来看,热化学烧蚀和燃气流的剪切及粒子撞击侵蚀的机械剥蚀是相互耦合的,在绝热材料烧蚀的三层模型中,基体层和热解层不直接和造成材料烧蚀的三种条件发生作用,炭化层是绝热材料烧蚀过程中物理—化学—力学相互耦合作用的桥梁和纽带,那么在建立绝热材料烧蚀预示模型时,炭化层的表征是首要考虑因素。虽然有较多的文献[5-12]研究了炭化层对绝热材料烧蚀性能的影响,但未能描述炭化层结构表征形式。文献[13]建立了基于炭化层孔隙结构的热化学烧蚀模型,对炭化层的破坏消耗是以临界孔隙率为基准,但临界孔隙率的界定是一种人为认定的参数,对绝热材料烧蚀的计算将带来人为误差,因此,绝热材料炭化层破坏准则的建立对准确预示绝热材料烧蚀计算是必要的,尤其是在粒子侵蚀的环境下显得更为重要。

文中基于炭化层多孔介质特性,利用固体多孔介质理论建立炭化层力学表征模型,并根据炭化层强度测定结果,确定炭化层强度表征系数,建立炭化层破坏准则,从而为绝热材料烧蚀预示数值计算提供炭化层力学性能参数。

1 炭化层结构特性

绝热材料在不同的烧蚀环境下,产生的炭化层结构不尽相同,为了明确炭化层在实际发动机环境中结构特性,文中应用实验烧蚀发动机对EPDM绝热材料在各种烧蚀环境中进行烧蚀试验,对实验后的炭化层结构特性进行分析。

1.1 气相准静态烧蚀环境

该环境下烧蚀目的是为了尽可能排除气流剥蚀和粒子侵蚀的影响,获得EPDM在热化学烧蚀作用下的炭化层结构特性的认识。烧蚀试验发动机参见文献[6],试验采用含铝量为1%、燃温2707K的复合推进剂,端面燃烧装药,试验件表面燃气流速为0.5m/s。在此试验条件下,可以忽略粒子侵蚀和燃气流剥蚀作用,得到一个较纯粹的热解和热化学烧蚀作用结果。试验平均工作压强为5.9MPa,工作时间为9.3s。

图1 气相准静态烧蚀环境炭化层SEM图

对烧蚀后试件炭化层进行电子显微镜扫描(SEM)分析,图1为炭化层断面电镜图片。从图中可看出,炭化层断面疏松程度不均匀,靠近表面较为致密,中下部较为疏松,整体结构为蜂窝一样的孔隙结构。从电镜图片可测量出炭化层的厚度为1.5mm左右。应用电镜能谱法(EDS)对炭化层的表面、断面的上、中、下部位及炭化层背面进行成分分析,测得各部位的化学元素组成如表1所示。

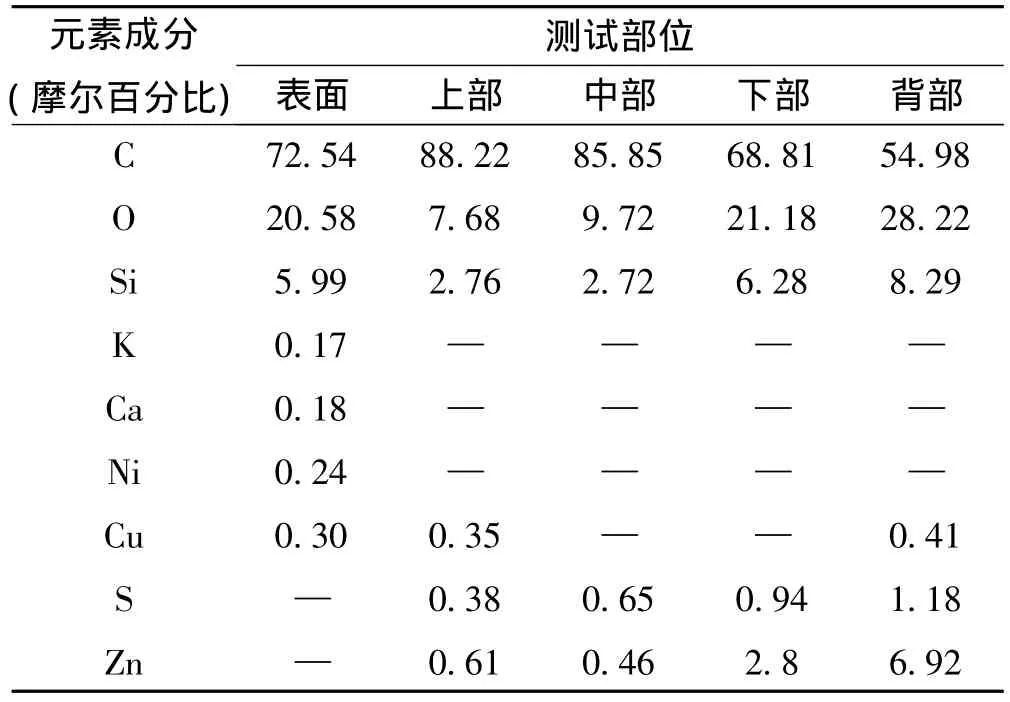

表1 气相准静态烧蚀环境炭化层各部位化学元素组成

由炭化层各部位的化学元素成分EDS分析可知,炭化层的主要元素成分为C元素,在炭化层表面、上部、中部、下部及背面 C含量分别为70.75%、87.71%、89.39%、74.22%、64.36%,其次是 O和 Si的含量,在表面含有少量的Al。炭化层下部及背面含有较多的Si和Zn,而炭化层中上部及表面Si、Zn含量相对较少,这主要是由于炭化层中上部的温度高于SiO2和ZnO的熔点(SiO2和ZnO的熔点分别为1996K和2246K),液态的SiO2和ZnO在热解气体的驱动及燃气流的引射下,向炭化层表面推移,而被燃气带走。熔融的SiO2和ZnO对炭化层具有固结作用,使得炭化层上部较为致密。由此,也可以证明炭化层中上部温度达到了2200K以上。

1.2 不同燃气速度纯气相烧蚀环境

该环境下烧蚀目的是排除粒子的影响,在同一次发动机烧蚀试验中设有两种不同燃气流速,由此对比不同燃气流速对炭化层结构的影响。烧蚀试验发动机参见文献[12],试验采用燃温3289K的无铝双基推进剂,端面燃烧装药,试验件表面燃气流速分别为2.4m/s和42m/s,试验平均工作压强为5.9MPa,工作时间为9.1s。

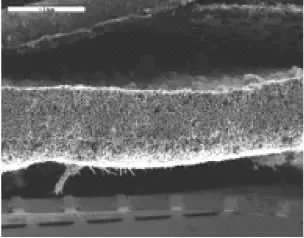

图2为燃气流速2.4m/s烧蚀环境的炭化层电镜图片。由图可知,炭化层疏松程度也不均匀,上部较为致密,中下部较为疏松,炭化层也为蜂窝一样的孔隙结构。从图中可测量出炭化层的厚度为2.1mm左右。

图2 气相燃气速度2.4m/s烧蚀环境炭化层SEM图

由炭化层各部位的化学元素成分EDS分析(如表2所示)可知,炭化层各部位成分与气相准静态烧蚀环境的炭化层相似,其主要元素成分也为C元素。

表2 气相燃气速度2.4m/s烧蚀环境炭化层各部位化学元素组成

图3为燃气流速42m/s烧蚀环境的炭化层电镜图片。由图可知,炭化层断面疏松程度也不均匀,上部有一小部分致密层,中下部较为疏松;同样炭化层也为蜂窝一样的孔隙结构。从图中可测量出炭化层的厚度为1.5mm左右。由炭化层各部位的化学元素成分EDS分析(如表3所示)可知,炭化层主要元素成分也为C元素。

图3 气相燃气速度42m/s烧蚀环境炭化层SEM图

表3 气相燃气速度42m/s烧蚀环境炭化层各部位化学元素组成

1.3 不同速度粒子侵蚀烧蚀环境

该环境下烧蚀的目的是考虑粒子侵蚀的影响,应用模拟过载烧蚀实验发动机进行两种不同速度粒子侵蚀的绝热材料烧蚀,由此对比分析不同粒子侵蚀速度下的绝热材料烧蚀的炭化层结构。烧蚀试验发动机参见文献[11],试验采用燃温3300K、含铝量17%的复合推进剂,端面燃烧装药,粒子侵蚀角度为45°,侵蚀速度分别为29.3m/s和45.8m/s,相应的粒子质量通量分别为56.1kg/m2·s和87.6kg/m2·s,试验平均工作压强为6.1MPa,工作时间为6s。

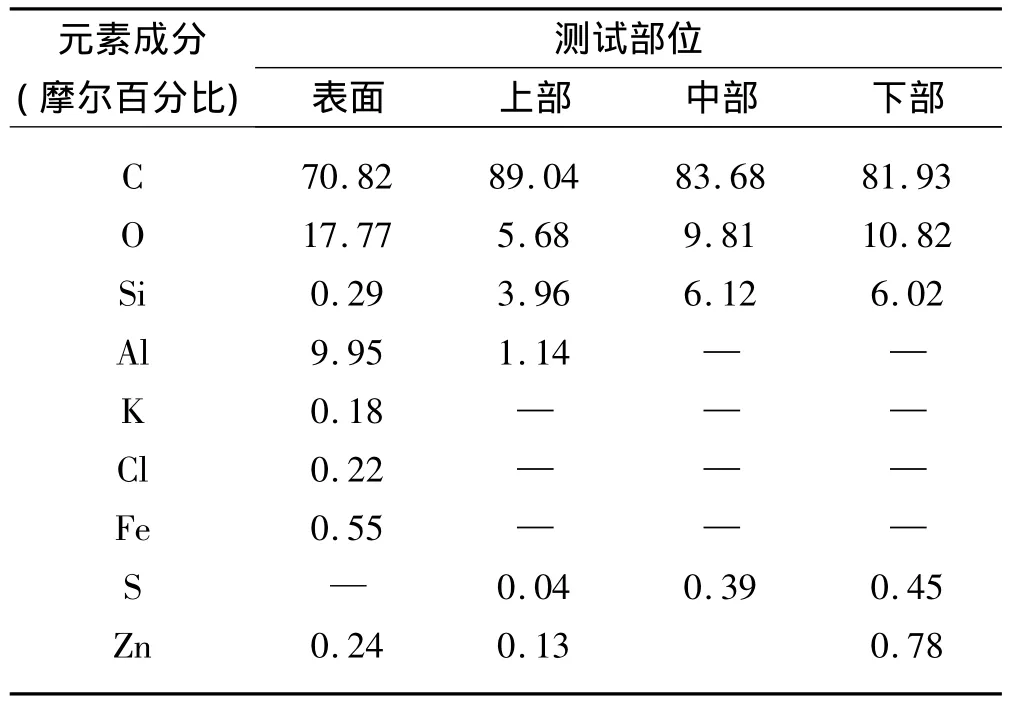

图4为粒子侵蚀速度29.3m/s、粒子质量通量56.1kg/m2·s的烧蚀环境下炭化层电镜图,从图中可看出,炭化层孔隙结构均匀、较为致密,无明显的致密层,炭化层最小厚度为1.07mm。

图4 粒子侵蚀速度29.3m/s烧蚀环境炭化层SEM图

表4 粒子侵蚀速度29.3m/s烧蚀环境炭化层各部位化学元素组成

由炭化层各部位的化学元素成分EDS分析(如表4所示)可知,炭化层表面、上部、中部、下部的C元素的含量分别为 70.82%、89.04%、83.68%、81.93%。表面 C含量相对较低,Al的含量相对较高,这主要由于含Al复合推进剂燃后产物附着在炭化层表面造成的;炭化层中C含量随着深度递增而减小,但C含量量级相当,都在80%以上,Si和O含量随着深度的递增而增大。由于炭化层厚度较小,整个炭化层的炭化程度较高。

图5 粒子侵蚀速度45.8m/s烧蚀环境炭化层SEM图

图5为粒子侵蚀速度45.8m/s、粒子质量通量87.6kg/m2·s的烧蚀环境下炭化层表面及断面电镜图,从图中可看出,炭化层孔隙结构更为均匀、致密,无明显的致密层,炭化层最小厚度为0.67mm。

由炭化层各部位的化学元素成分EDS分析(如表5所示)可知,炭化层表面、上部、中部、下部的C元素的含量分别为 76.69%、88.24%、89.23%、87.21%。与粒子侵蚀速度29.3m/s烧蚀环境的炭化层一样,表面C含量相对较低,Al的含量相对较高;从炭化层上、中、下部位的C含量分布可知,整个炭化层中C相当,都在87%以上,Si含量随着深度的递增而增大。由此也可表明,由于高速度粒子侵蚀作用,造成炭化层严重机械剥蚀。粒子的速度越高,炭化层厚度越小。

由以上炭化层结构特性分析可知,在各种烧蚀环境中的炭化层均为疏松多孔结构,炭化层主要成分为C元素,文献[5]应用自动密度仪和压汞法测量炭化层孔隙率,其值分布在65% ~80%,其中开孔率占孔隙率的90%以上,表明炭化层是一种典型的泡沫体多孔介质。

表5 粒子侵蚀速度45.8m/s烧蚀环境炭化层各部位化学元素组成

2 炭化层孔隙率的表征

根据固体多孔介质孔隙率定义,多孔材料孔隙率与其本身的密度和多孔材料基体密度有如下关系式:

其中:ρ*为多孔材料密度,ρs为多孔材料基体密度。

由式(1)可知,准确表征炭化层的孔隙率在于如何选取炭化层的基体材料。由炭化层的化学成分分析可知,炭化层主要成分为C,且其热导率较低,那么根据石墨的化学成分及其物理性能,在常温下可近似地将石墨作为炭化层的基体,常温下石墨性能[14]见表6。为了验证把石墨作为炭化层基体的合理性,根据式(1)可计算得出气相准静态烧蚀环境的炭化层孔隙率与实验测量结果的对比见表7。由炭化层孔隙率的计算值与实验值对比可知,计算值与实验测量误差分别为4.74%、6.34%和1.6%,平均误差为4.23%,由此可见把石墨作为炭化层基体在炭化层孔隙计算方面是较为合理的。

表6 常温下石墨性能

表7 炭化层孔隙率实验测量结果及其与计算值的对比

3 炭化层力学计算模型

多孔固体材料的任何性能均依赖于孔壁和孔棱的分布方式[15],因此,要在理论上计算炭化层的力学性能,应对炭化层结构进行量化分析,建立炭化层结构模型。

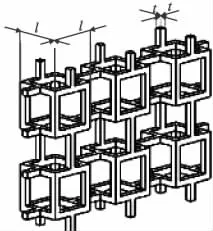

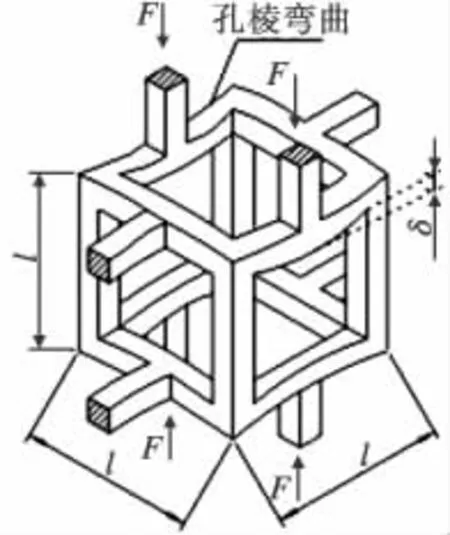

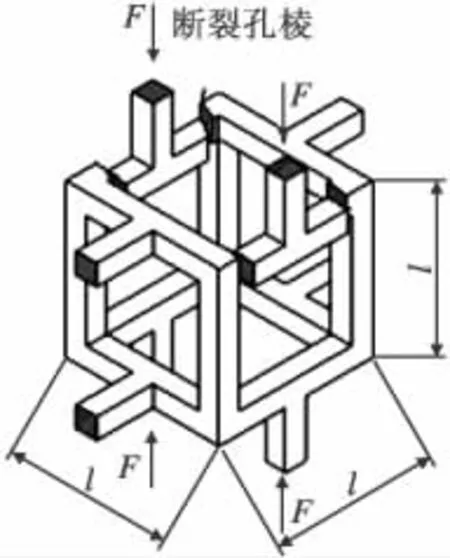

由于炭化层孔穴结构的开孔率占有90%以上,具有开孔泡沫材料孔穴结构特点。在最简单的水准上,开孔泡沫体可模型化成棱长为l和棱的正方截面边长为 t的立方交错排列[15],如图6所示。毗连的孔隙交错排列,其边交汇于它们的中点。将炭化层结构简化成立方交错排列的孔隙结构后,其力学性能则可通过立体几何理论进行建模。

图6 立方交错排列的炭化层多孔介质模型

3.1 弹性模量Ec

在以上炭化层结构模型基础上,炭化层相对密度ρ*/ρs和棱边面积的二次矩I,与尺寸t和l建立的关系为:

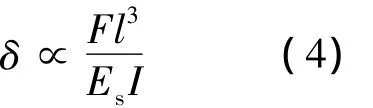

炭化层弹性模量Ec可通过中点加载力F、长度为l梁的线弹性挠曲来加以计算,当对炭化层施加单向应力时,每条孔规格化传递一个作用力F,在梁中点加载力 F作用下,梁的挠度为 δ,如图7所示,则由标准梁理论可知:

图7 在线弹性变形过程中炭化层孔棱弯曲

其中Es为基体的弹性模量(即石墨的弹性模量),作用力F与远程压缩应力σ的关系为:

又由于应变ε与位移δ的关系为:

则由式(4)~式(6)可得炭化层的弹性模量为:

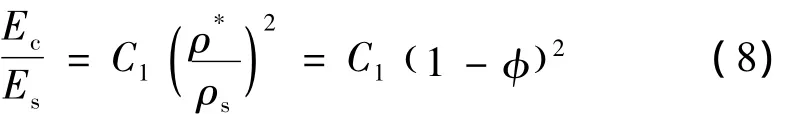

再由式(2)、式(3)、式(7)则可得炭化层弹性模量与其孔隙率的关系式为:

式中C1包括所有的几何比例常数,C1≈1,那么炭化层弹性模量与孔隙率的关系式为:

3.2 炭化层剪切模量Gc

炭化层剪切模量Gc可按类似的方法进行计算。当切应力τ作用到炭化层时,孔边仍有弯曲反应。由于弯曲挠度δ正比于Fl3/EsI,总体应力τ和应变γ分别正比于F/l2和δ/l,则由剪切模量定义可得出:

对等轴形状,由式(2)、式(3)、式(10)则可得炭化层剪切模量与其孔隙率的关系式为:

其中C2为比例系数,根据文献[15]取C2≈3/8,则:

3.3 炭化层泊松比νc

泊松比νc是横向应变与轴向应变的负比率。因为两者都正比于每个孔穴的弯曲挠度,故其比率为常数,所以泊松比是唯一关于孔穴几何因素的函数,且不依赖于密度。设炭化层为线弹性各向同性,则有:

由式 (8)、式(11)、式(13)可得:

3.4 抗压强度

根据炭化层基体材料(即石墨)的断裂强度为σys,当作用于孔壁的力矩超过

时,孔壁就会发生破坏,如图8所示,具有正交于孔壁长度l的分力的作用力F,产生的力矩正比于Fl。作用于炭化层的应力正比于 F/l2,则可得出:

图8 炭化层受压过程中的孔壁断裂

由此,利用式(2)得:

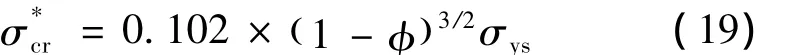

由式(17)可以看出,炭化层的抗压强度与基体材料的抗压强度之比与相对密度的3/2次方成正比,比例常数C3由实验确定。

3.5 抗剪切强度

同样对炭化层剪切强度可得出:

比例常数C4由实验确定。

4 力学模型系数C3、C4计算

以上建立的炭化层力学计算模型中包含的相关参数为炭化层孔隙率及炭化层基体材料相应的力学参数。由表6可知,在石墨强度为5~30MPa,根据石墨强度随温度升高而增大的温度特性[14],在常温计算中取石墨强度为σys=5MPa;根据文献[16]对孔隙率为79.9%的炭化层测定强度的抗压强度和抗剪切强度分别为,将以上参数分别代入式(17)和式(18)中,可得 C3=0.102,C4=0.015,从而可得常温下炭化层关于孔隙率的抗压和抗剪切强度计算模型分别为:

5 结论

1)对多种烧蚀环境中的炭化层结构特性进行了分析,炭化层主要成分为C,是一种典型的泡沫体多孔介质结构;

2)建立了以石墨为炭化层基体的孔隙率表征方法,孔隙率表征计算值与实验值具有较好的一致性;

3)根据固体多孔介质结构理论,将炭化层模型化成棱长为l和棱的正方截面边长为t的立方交错排列结构,通过几何理论建立了炭化层力学性能表征模型;

4)根据炭化层强度实验测量值,确定了强度模型系数。

[1]赵晓莉,岳红,张兴航,等.三元乙丙橡胶绝热层耐烧蚀性能的研究评述[J].材料科学与工程学报,2005,23(2):310-312.

[2]付东升,奚建明,李媛.EPDM绝热材料耐烧蚀性能影响因素研究进展[J].化学推进剂与高分子材料,2007,5(5):12-15.

[3]Ballinger I A,Sims D.Development of an enhanced EPDM elastomeric material for use in hydrazine propulsion systems,AIAA 99-2830[R].1999.

[4]Yezzi C A,Moore B B.Characterization of Kevlar/EPDM Rubbers for use as rocket motor case insulators,AIAA-86-1489[R].1986.

[5]陈剑,李江,李强,等.EPDM绝热材料炭化层结构特征及其对烧蚀的影响[J].固体火箭技术,2011,34(1):122-125.

[6]王书贤,何国强,李江,等.单纯热化学烧蚀环境下EPDM绝热材料炭化层结构特征分析[J].固体火箭技术,2010,33(2):214-217.

[7]王书贤,何国强,刘佩进,等.气相燃气速度对EPDM绝热材料烧蚀的影响[J].推进技术,2010,31(2):235-239.

[8]Wang Shu-xian,He Guo-qiang,Li Jiang,et al.Experimental investigation on ablation characteristic of EPDM insulator in different gas environments[J].Journal of China Ordnance,2010,6(2):109-113.

[9]XU Yihua,HU Chunbo,ZHANG Shengmin,et al.Experimental research on the dynamic erosion of EPDM insulation impacted by particle-laden flow[J].Journal of China Ordnance,2010,6(4):225-233.

[10]陈剑,杨飒,李江,等.基于烧蚀发动机的EPDM烧蚀性能试验研究[J].固体火箭技术,2010,33(5):586-593.

[11]王娟,李江,刘洋,等.模拟过载条件下EPDM绝热层烧蚀实验[J].推进技术,2010,31(4):618-622.

[12]徐义华,胡春波,李江,等.纤维和 SiO2填料对 EPDM绝热材料烧蚀性能影响的实验研究[J].西北工业大学学报,2010,28(4):491-496.

[13]李强,冯茵,李江,等.以基于孔隙结构特征的EPDM绝热材料热化学烧蚀模型[J].固体火箭技术,2010,33(6):580-683.

[14]江东亮,李龙土,欧阳世翕,等.中国材料工程大典(第8卷 无机非金属材料工程)[M].北京:化学工业出版社,2005,Vol.9.

[15]Lorna J Gibson,Michael F Ashby.多孔固体结构与性能[M].刘培生,译.2版.北京:清华大学出版社,2003.

[16]徐义华,胡春波,李江.粒子侵蚀下三元乙丙绝热材料炭化层破坏特性实验研究[J].工程力学,2011,28(5):251-256.