飞片冲击起爆系统设计与数值模拟*

2012-12-10杨伟苓姜春兰王在成

杨伟苓,姜春兰,李 明,王在成

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

0 引言

近几十年,随着高性能武器弹药的发展,弹药的起爆方式也呈现多样化[1]。为解决端部多个EFP或预制破片驱动问题,需要调整炸药装药内部的爆轰波波形。传统的调整炸药装药内部爆轰波波形的方式有不同爆速炸药组合、端面多点起爆等。采用不同爆速炸药组合能达到调整爆轰波波形的目标,但是这种方式使装药结构尺寸增大且装药工艺要求较高;采用多点起爆方式虽然能调整炸药装药内部爆轰波波形的目的,但是多点起爆时间同步性较差。目前研究的飞片冲击起爆技术在装药结构尺寸有限的情况下,能可靠起爆长径比较大的炸药装药,达到调整炸药装药内部爆轰波波形的目的,满足端部预制破片或多EFP战斗部的要求。

1 飞片冲击起爆系统设计

飞片冲击起爆系统设计包括飞片的形状及材料类型的选择原则、飞片的倾角、飞片与炸药装药间距的确定。

1.1 飞片的形状及材料选择原则

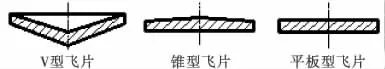

飞片类型可分为三种:V型飞片、锥型飞片和平板型飞片(见图1)。三种飞片在被驱动时压垮过程完全不同。V型飞片类似锥型罩各微元在爆轰波扫过时,发生一定的翻转,飞行一定距离时各微元趋近同一平面撞击炸药装药。锥形飞片在爆轰波到达飞片时中心区域首先运动,随着爆轰波的扫过,中心区域两侧的微元开始运动,由于中心区域两侧的微元质量逐渐减小,加速度逐渐增大,两侧微元追赶先运动的微元,在一定距离内,各微元运动到同一平面撞击炸药装药。平板型飞片各处微元的质量相同,爆轰波扫过各微元的加速度相同,致使在一定距离内不能同时到达同一平面撞击炸药装药。

在装药尺寸一定时,锥型飞片具有占用空间小,易于分配各微元质量使其同时撞击起爆炸药装药的优点。因此锥型飞片要优于V型飞片和平板型飞片。

飞片的材料一般选用具有一定刚性、驱动时不易拉断的金属。飞片在满足临界起爆压力的条件下,飞片面积、厚度、密度愈大,就愈易引爆炸药[2]。

图1 飞片类型

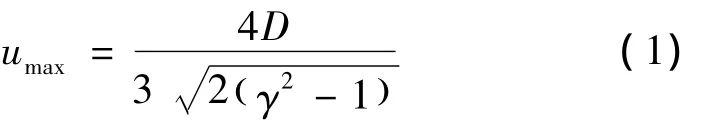

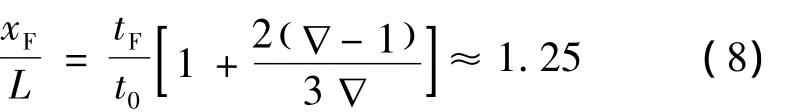

1.2 飞片倾斜角α的确定

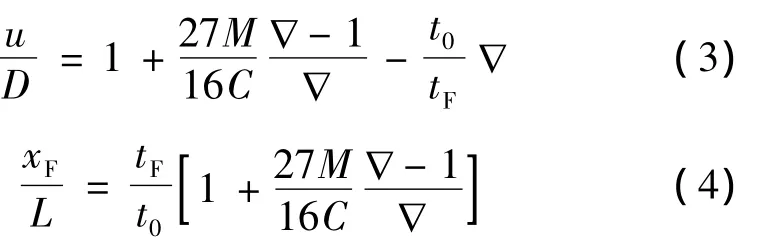

由文献[3]当爆轰产物绝热指数γ=3,炸药能量利用率最大时M/C=81/32(M表示炸药质量、C表示飞片质量),平面刚性飞片的最大速度为:

式中:D为炸药装药的爆速;γ为爆轰产物绝热指数。

副装药起爆后以爆轰波波速扫过炸药与飞片的接触面加速飞片(见图 2),在副装药和飞片尺寸一定的情况下,飞片获得的速度的大小与其自身密度有关;而副装药的爆速也与其密度有关[4],得:

图2 飞片倾斜角

式中:D为驱动飞片副装药的爆速;k为修正系数,k=ρe/ρf副装药的密度与飞片材料密度之比。

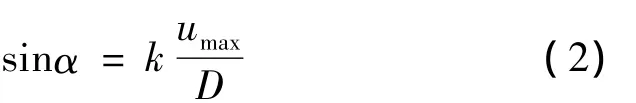

1.3 飞片与主装药的间距

飞片的速度是经过几次加速逐渐增大、最后达到极值的。因此飞片和主装药的间距不能太短也不能太长。太短则速度尚未到达最后的峰值,太长则飞片的平整度受影响。飞片和主装药的间距应选择一个最佳值。

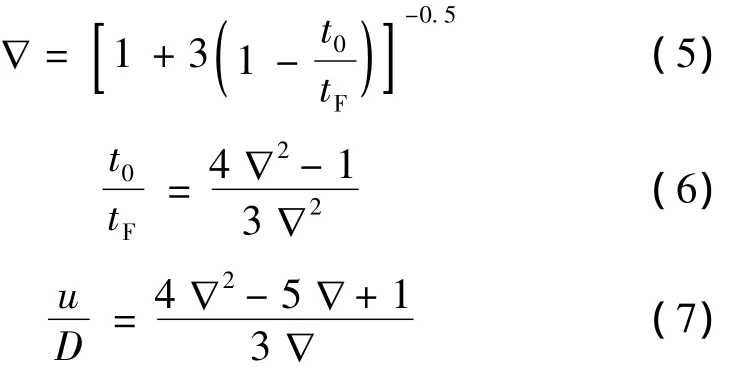

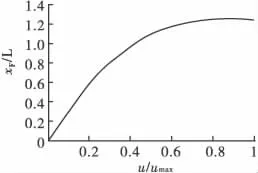

当飞片速度u=umax时,由爆轰产物对飞片的一维驱动理论[3-5],可计算飞片与主装药的距离 xF。

当 γ =3时由式(1)得u=0.3D,代入式(7),解得∇≈0.625,联立式(6)、式(4)可求得:

由式(8)可知,欲使飞片获得最大速度时,飞片和主装药的间距与副装药高度之比应取为1.25左右;利用式(1)~式(8)可以计算飞片获得不同速度时,飞片和主装药的间距与副装药高度之比的关系曲线(见图3)。工程计算时,装药直径一定,可以根据所需的飞片速度,根据图3选择飞片和主装药的间距与副装药高度的比值设计飞片起爆系统。

图3 飞片获得的速度与最大速度之比与飞片和炸药装药间距与副装药高度之比的关系

2 飞片冲击起爆系统数值模拟

根据上述研究,设计了飞片冲击起爆系统并进行数值仿真分析。

2.1 飞片冲击起爆系统结构

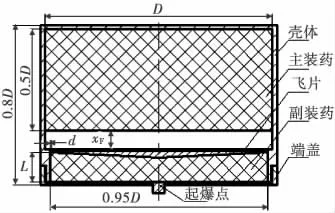

根据上一节的分析计算,结合端部多个成型装药结构的实际尺寸选取炸药与飞片的质量比为 2.53、飞片的倾角α为4°,其他结构参数见图4。

图4 飞片冲击起爆系统结构

2.2 有限元仿真模型方案及算法

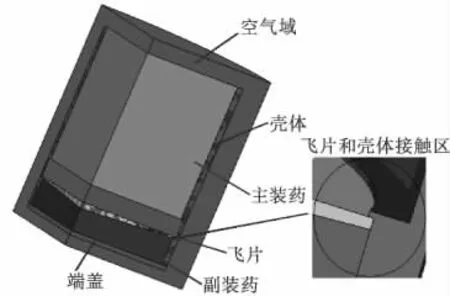

本模型是轴对称模型,为了减少网格数量和计算时间建立三维1/4实体模型,有限元计算模型主要包括:空气域、壳体、主装药、飞片、副装药、端盖(见图5)。

计算模型:1)壳体与飞片接触处无挡环;2)壳体与飞片接触处有挡环(挡环的作用起固定飞片的作用)。

计算算法:ALE(Arbitrary-Lagrange-Euler)多材料、流体/结构耦合算法。

图5 飞片起爆系统计算模型

2.3 材料模型及参数

1)壳体与飞片材料模型采用*MAT-ELASTIC,理想弹性模型假设材料应力-应变的关系符合胡克定律,即应力只取决于应变[6]。飞片在副装药的驱动下作用距离短,变形量小,近似以为符合胡克定律。飞片的材料选用20号钢密度7.85g/cm3、弹性模量207GPa、泊松比 0.3。

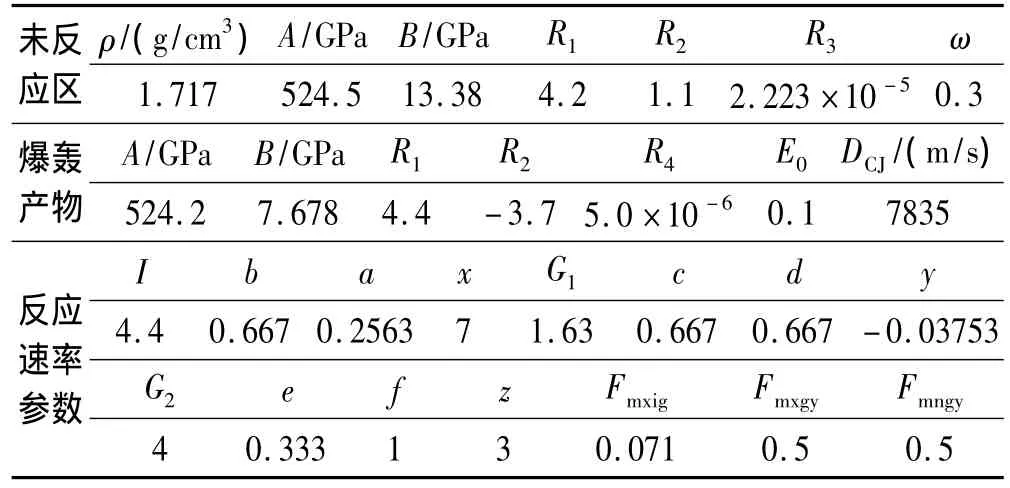

2)炸药选用B炸药。冲击起爆时主装药采用点火与增长模型,副装药采用高能炸药燃烧模型。B炸药具体参数见表1。

表1 B炸药点火与增长模型参数[7]

2.4 数值计算结果及分析

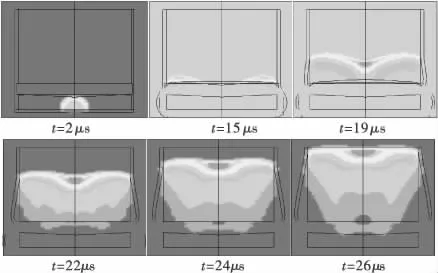

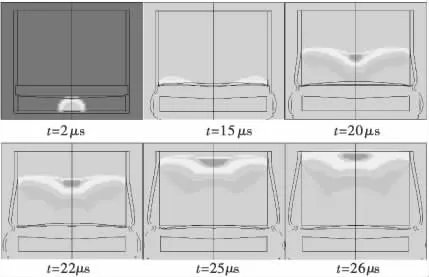

图6和图7中的爆轰波形基本一致,合理的挡环尺寸,对固定飞片且保证冲击起爆调整装药内部的爆轰波形是有利的。

从图6和图7看出从副装药起爆到主装药中的波形到达另一端面的时间很小为26μs。飞片在与主装药分界面作用过程中,虽然飞片近似保持平整度,但是飞片沿着径向各微元的速度是存在梯度的,从飞片的中心向边缘速度逐渐增大,使得主装药的边缘区域的界面压力大于中心区域的界面压力,边缘区域率先起爆,而且起爆区域面积的大小也很理想。起爆区域越大,调整波形需要主装药的高度就越低。适当设计飞片的倾角和质量分布对于增大起爆区域的面积是非常有利的。

根据 BKW 计算程序[8]理论计算得,密度为1.717g/cm3的 B 炸药,爆速为 7780m/s,在单点中心起爆的条件下,其C-J面爆轰压力为25.7GPa。飞片冲击起爆波阵面上中心区域压力比较高近似35GPa,其余区域波阵面压力近似为C-J面压力。

图6 飞片冲击主装药26μs波形图(壳体无挡环)

图7 飞片冲击主装药26μs波形图(壳体带挡环)

3 结论

1)文中研究的飞片冲击起爆系统实质是在主装药端面产生一个环形起爆区域,环形起爆区域直径的大小、环形起爆区域面积的大小,受飞片与主装药端面的距离和飞片与炸药冲击时作用面大小影响。环形起爆区域面积越大、直径越大,飞片起爆系统设计就越合理。

2)飞片和主装药间距近似等于1.25倍的副装药高度时,飞片的速度u=umax;在工程设计中,对于飞片冲击起爆系统设计具有指导意义。

3)采用飞片冲击起爆方式在装药设计中能较好调整波形且使波阵面中心区域的压力升高;该起爆系统还能可靠起爆装药直径与装药高度之比很大的炸药装药,并产生较理想的平面波。

[1]马贵春,谭迎新,张景林,等.飞片冲击起爆试验装置中炮筒材料的研究[J].爆炸与冲击,2000,2(17):274-277.

[2]林桂卿,沙德正,周箭隆.飞片起爆技术研究[J].兵工学报,1992(1):70-74.

[3]Φ.A.Βaym.爆轰物理学[M].北京:科学出版社,1963.

[4]杨伟苓.网络化封锁弹药系统总体技术研究[D].北京:北京理工大学,2011:68.

[5]章冠人,陈大年.凝聚态炸药起爆动力学[M].北京:国防工业出版社,1991.

[6]LSTC.LS-DYNA KEYWORD USER’S MANUAL Version 971[Z].2006.

[7]史锐,徐更光.炸药水中爆炸能量输出结构的数值模拟[J].含能材料,2009,17(2):147-151.

[8]张宝平,张庆明,黄风雷.爆轰物理学[M].北京:兵器工业出版社,2009:158-160.