分裂型超细纤维水刺非织造布力学性能研究

2012-12-08左文君靳向煜

左文君 靳向煜

(东华大学,上海,201620)

分裂型超细纤维水刺非织造布力学性能研究

左文君 靳向煜

(东华大学,上海,201620)

对分裂型短纤水刺非织造布与分裂型长丝纺粘水刺非织造布在受外界机械力作用后的拉伸断裂强力和胀破性能的变化进行了研究。结果表明:在外界机械力作用下,分裂型超细纤维水刺非织造布中的纤维会进一步开纤,在改善其开纤情况的同时,各项力学性能变化不大;机洗是一种效果好、无污染的新型开纤方法。

分裂型超细纤维,水刺非织造布,力学性能,开纤效果

分裂型复合纤维是用两种在化学结构上完全不同、彼此互不相容的聚合物通过复合纺丝方法,使其在截面中呈橘瓣状交替配置制成的复合纤维。这种复合纤维可以通过一定的方法进行开纤处理,将不同的组分剥离而制成超细纤维,开纤后得到的超细纤维具有很多普通纤维所没有的优良特性,如纤维特别细、毛细管多、比表面积大和弯曲刚度低等。

由聚酯/聚酰胺(PET/PA)两种组分组成的分裂型超细纤维水刺非织造布,其特点是纤维细、吸附力强、手感柔软、悬垂性好[1],能够发挥其卓越的擦拭功能,并且耐洗、耐用,是作为电子工业、光学工业擦拭布,眼镜擦拭布,电视、汽车等领域擦拭布的理想材料。开纤技术直接影响到分裂型超细纤维水刺非织造布的各项性能,目前主要的开纤技术有化学法、热处理法和机械处理法[2]。应用较广泛的提高开纤率的方法是化学法,但化学法开纤对水刺非织造布的损伤较大,且碱液排放对环境有害。相比较而言,机械方法开纤较为环保,但如何控制机械力的强弱是其面临的最大问题。机械力过大,会增加能耗和损伤纤维,即使开纤率很高,材料的力学性能也得不到保证;而机械力较弱,则又会达不到开纤率的要求,使超细纤维丢失部分本可具备的一系列优良性能。本文主要讨论用机洗方法开纤对于分裂型超细纤维水刺非织造布的开纤情况以及力学性能的影响。

1 试验部分

1.1 试样制备

1.1.1 PET/PA 6分裂型短纤水刺非织造布(A试样)

制备A试样的典型工艺为:

PET/PA 6分裂型纤维→开松混合→梳理→交叉铺网→水刺→烘干→卷绕。

1.1.2 PET/PA 6分裂型长丝纺粘水刺非织造布(B试样)

制备B试样的典型工艺为:

1.2 性能测试

采用水平转鼓型洗衣机分别对A、B两种试样进行1、2、4、6、8 和 10 h 的水洗,测试不同机洗时间下两种水刺非织造布力学性能的变化。

(1)机洗设备是水平转鼓型洗衣机。内层滚筒直径(51.5±0.5)cm;旋转频率在洗涤时为52 r/min,在脱水时为(500±20)r/min。按照标准GB/T 8629—2001进行机洗。

(2)扫描电镜照片用JSM-5600LV扫描电子显微镜获得。

(3)断裂强力用YG(B)026电子织物强力机,按照标准FZ/T 60005—1991进行测定。

(4)胀破强力用织物胀破测试仪,按照标准GB/T 7742.1—2005进行测定。

2 结果与讨论

2.1 试样基本性能

在试验过程中,发现经过外界机械力作用后水刺非织造布的几何尺寸、厚度和面密度会发生一定的变化,因此本试验对上述三个基本指标分别进行了测定。

2.1.1 几何尺寸的变化

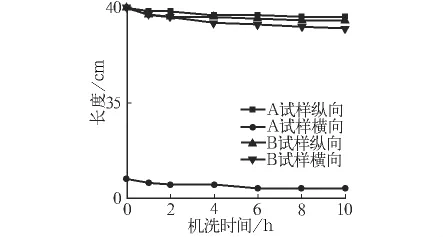

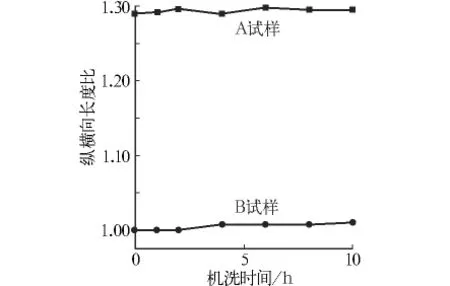

A试样和B试样的尺寸分别为40 cm×30 cm和40 cm×40 cm。试样机洗不同时间后其尺寸变化见图1和图2。

图1 试样尺寸随机洗时间的变化

图2 试样纵横向长度比随机洗时间的变化

由图1可以看出,机洗后A试样和B试样的纵横向尺寸较原始尺寸都有一定程度的缩小,B试样的纵横向收缩程度均分别大于A试样,这说明在机洗的外界力作用下,水刺非织造布的缠结结构会有一定的改变。从图2可以看出,A试样和B试样的纵横向长度比不随机洗时间变化而变化,即机洗作用对水刺非织造布长度收缩的影响与成网过程中纤维的排列方式无关,同时也说明在机洗外力的作用下,水刺非织造布的纵向和横向受力均匀。

2.1.2 厚度的变化

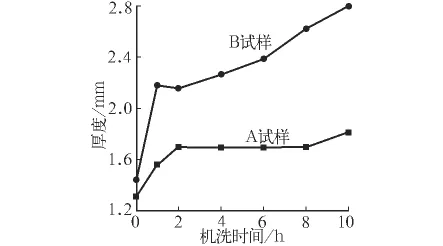

试样机洗不同时间后其厚度变化见图3。

图3 试样厚度随机洗时间的变化

由图3可以看出,在外界力的作用下,A试样和B试样的厚度均随着机洗时间的增加而增加,尤其是在机洗1 h时变化较为明显,分别增加了19.3%和50.9%。从宏观上分析,在外界机械力的作用下,分裂型长丝、短纤水刺非织造布的缠绕结构变得更加紧密,在没有质量损失的前提下,非织造布的厚度势必会有一定的增加,而长丝的部分解缠使得水刺非织造布的表面多出一定数量的毛羽,这些毛羽的存在使得非织造布的厚度增加;从微观上分析,在洗涤过程中,水刺非织造布与器壁之间,水刺非织造布与水刺非织造布之间,甚至同一块非织造布的不同部位之间,都存在相互的、持续的摩擦作用,在持续的摩擦作用下,水刺非织造布中的长丝或短纤维的滑移位移加大,露出水刺非织造布表面的毛羽增加,其中长丝水刺非织造布的表面毛羽增加明显,表现为水刺非织造布厚度增加。

2.1.3 面密度的变化

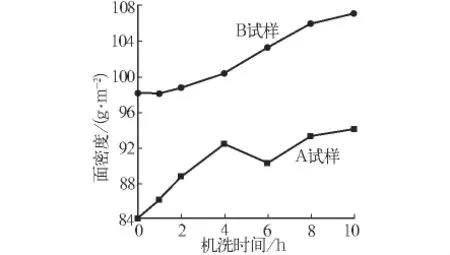

试样机洗不同时间后其面密度变化见图4。

从图4可以看出,A试样和B试样的面密度值分别从 83.7和 98.0 g/m2缓慢增加到 93.7和106.9 g/m2,这进一步说明在机洗的弱机械外力作用下水刺非织造布的内部缠结紧密度有一定的改善,并随着作用时间的延长而增加。

图4 试样面密度随机洗时间的变化

2.2 拉伸性能

2.2.1 分裂机理

2.2.1.1 纤维原纤化

原纤化是指湿态下纤维与纤维或纤维与金属壁等物体发生摩擦时,原纤沿纤维纵向主体剥离成为直径小于1~4μm的巨原纤,进而纰裂成更加细小的微原纤。结晶度、取向度较高,而结构单元之间的结合力较小的纤维都会有不同程度的原纤化现象产生。

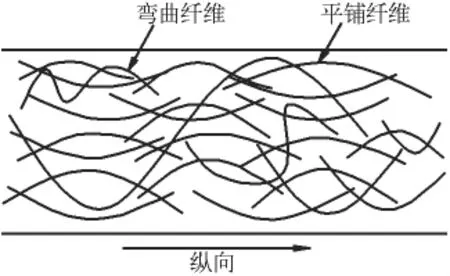

2.2.1.2 纤维间的作用机理

如图5所示,短纤纤网中的弯曲纤维起主要的缠结作用。在受外界作用力时,弯曲纤维会对平行纤维有一定的挤压作用,从而带动周边的平铺纤维,使得纤网的缠结更加紧密;另有一部分弯曲纤维在外界机械力的作用下趋于平行,与周边的平铺纤维有一定程度的解缠,随着机械作用力的变化和作用时间的延长,纤网的结构会发生较大的变化。

图5 短纤维间的相互作用

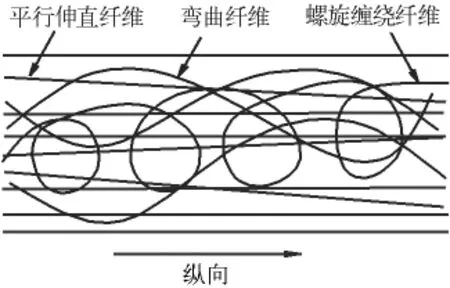

如图6所示,在长丝水刺非织造布中起主要缠结作用的则是纤网中呈螺旋缠绕结构的纤维,使纤维呈三维杂乱排列,内部结构更加紧密。在机洗等弱机械外力的作用下,螺旋缠绕纤维会发生较大幅度的解缠,这对于非织造布的强力会造成一定的影响。

图6 长丝间的相互作用

在机洗过程中,纤维存在各个方向的无规则缠结,同时纤维间也产生不同方向的摩擦,这些摩擦作用发生在未裂离的纤维之间、已裂离的单片纤维与未裂离纤维之间以及已裂离的单片纤维之间[3]。由于PET和PA两种聚合物的结构性能差异较大,相容性差,其界面既分隔清晰又相互吸附黏合,因摩擦作用而产生的各组分内部分子间的应力远远小于组分间界面之间的应力,因此在外力作用下最先遭到破坏的是最为薄弱的纤维组分间的界面,从而发生了纤维裂离[4]。

2.2.1.3 机械力作用

分裂型纤维大多采用水刺工艺加工,在缠结纤维的同时还可以利用高压水流的机械能来开纤裂离纤维,最大程度地降低产品的处理成本。分裂型纤维在水流的冲击力和反弹力的反复作用下,承受着弯曲、扭转、剪切和拉伸的联合作用,产生一种复合变形[5],由于PET/PA 6界面间的黏附力相对较弱,导致界面间的相对滑移,从而使纤维裂离。

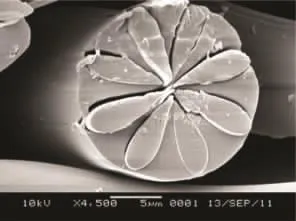

图7 PET/PA 6分裂型纤维截面

如图7所示,PET/PA 6分裂型纤维的横截面分为16瓣,两种组分间隔分布,水刺后纤维分裂成为超细纤维,可赋予非织造布各项优越性能,在水刺与机洗等外界机械力的叠加作用下,不同组分间的界面明显有利于纤维的分裂。

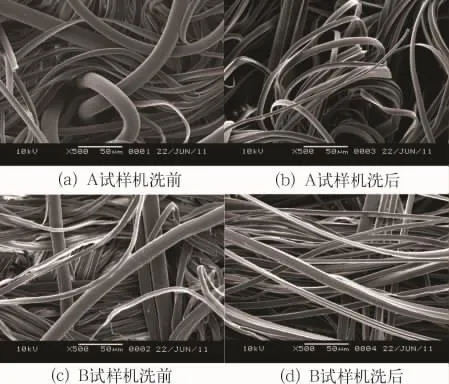

图8是纤网在机洗前后的表面电镜照片,图9是纤网在机洗前后的横截面照片。

图8 纤网在机洗前后的表面电镜照片

图9 纤网在机洗前后的横截面电镜照片

由图8可见,A试样中的短纤维卷曲缠结现象明显,B试样中长丝排列缠结现象清晰。

由图9可见,A试样纤网中的短纤维呈明显的三维结构排列,B试样纤网中纤维以平面排列为主,机洗后分裂现象明显。

从图8和图9可以清楚地看到,经过机洗作用后,A试样和B试样的开纤情况明显变好,说明机洗对于改善分裂型水刺非织造布的开纤情况是一种完全可行的方法。机洗作用力相对于高压水刺力,其作用力更为柔和,不会对纤维造成太大的损伤,也不会较大幅度地改变非织造布的外观性能。从图8和图9还可以看到,由于纤网中纤维的排列各不相同,受力状况也千差万别,其中有很大一部分纤维会出现头端开裂或者中部开裂的现象,这主要是由于整根纤维受力状况不同造成的。

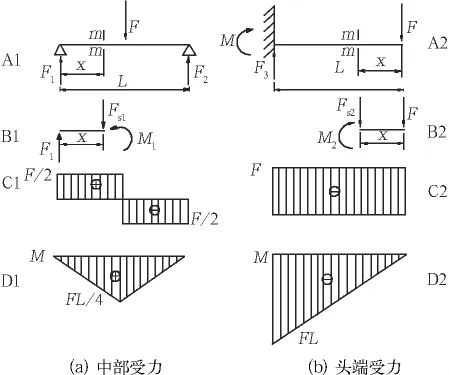

一般在纤维的不同长度范围内,纤维横截面上的应力和弯矩均不相同,即应力与弯矩随截面位置的变化而变化。可以通过内力方程求得纤维中部和头端对应截面上的应力和弯矩。图10是纤维受到作用力F时的内力图。

图10 纤维受力时的内力图

由于平面汇交力系可合成为一个合力,如果力系平衡,则合力为零。

假设整根纤维是平衡的,则由平衡条件可知:

由力偶系平衡条件可知,当力偶系平衡时其合力偶矩的代数和等于零,即:

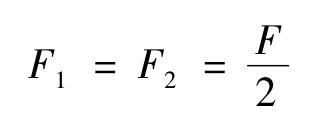

如图10(a)中A1所示,假定纤维两端被握持,中部受到作用力F,则可以求得两端的反作用力F1和F2:

用截面法沿截面m-m将纤维切断,取左段纤维为研究对象,并设作用内力Fs1的方向和弯矩的转向如图10(a)中B1所示,由式(1)可知:

即:

由式(2)可知:

即:

如图10(b)所示,假设纤维一端固定,另一端受到作用力F,同理可以推出:

由于纤网中的纤维在水流反复冲击和互相穿插缠绕过程中产生的摩擦力的作用下,纤维各个部位之间的相对位置会发生改变,附加内力会随着外力的改变而改变。但是,内力变化有一定的限度,不能随外力增加而无限增加,当内力增加到一定程度,即内力大于纤维界面间的黏附力时,界面间将产生相对滑移,从而使纤维裂离。从图10可以看出,纤维在头端受力时所对应的横截面弯矩最大,因此在同等条件下纤网中纤维出现头端开裂的概率远大于中部开裂的概率。

2.2.2 拉伸性能与作用时间关系

2.2.2.1 纵横向强力比

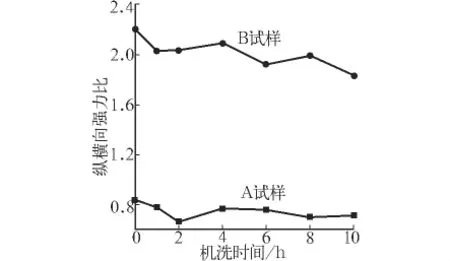

纤网中纤维的排列方式一般通过测定纤网的纵向与横向断裂强力的比值来判断。纤维定向度高的纤网,其纵横向断裂强力比值或比1大很多,或比1小很多;纤维杂乱度高的纤网,其纵横向断裂强力比值则接近于1。纤网结构对最终非织造布制品的物理力学性能有直接影响[2]。

从图11可以看出,B试样的纵横向强力比远大于1,而A试样的纵横向强力比较接近于1。这说明长丝纺粘水刺非织造布因采用平行铺网方式,纤网中的纤维主要沿机器输出方向排列;而短纤水刺非织造布采用交叉铺网技术,纤网中纤维的杂乱度提高。在经过机洗外力的作用后,B试样的纵横向强力比呈明显的下降趋势,而A试样的纵横向强力比变化不明显。这主要是因为在水刺外力的作用下短纤维会有进一步的缠结,也会有一定的解缠,对于采用交叉铺网的短纤水刺非织造布,总体上其受到的机洗作用是均匀的,对短纤维各个方向的重新交缠和解缠的影响作用趋于一致,因此其在机洗作用下变化趋势不明显。对于长丝水刺非织造布,其纤网中的长丝主要是纵向排列,横向缠结相对较弱,在机洗外力的作用下长丝在纵向和横向的缠结程度和解缠程度也都不一样,横向的缠结较弱,解缠现象相对明显,因此纵横向强力比呈现下降趋势。

图11 纵横向强力比随机洗时间的变化

2.2.2.2 拉伸断裂相对强度

拉伸断裂相对强度表示单位体积非织造布的强力,可用下式计算:

式中:Pv——试样拉伸断裂相对强度(kN·m/g);

P——试样拉伸断裂强力(N);

m——试样面密度(g/m2);

d——试样厚度(mm)。

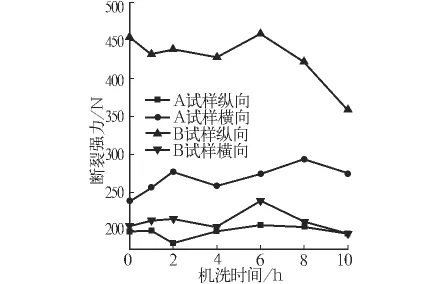

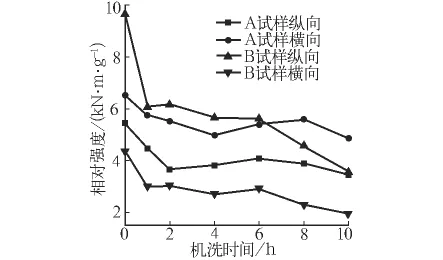

由于非织造布属于非匀质材料,而且随着机械力作用时间的延长,水刺非织造布的厚度、面密度等指标会有一定程度的增加,使测得的各试样的拉伸断裂强力值没有可比性,因此选择了用拉伸断裂相对强度值Pv来进行比较。

从图12可以看出,A试样和B试样的纵横向强力变化均不明显,可认为在一定范围内强力没有变化。强力变化的程度决定于纤网的内部结构。在机洗弱机械外力的作用下,短纤维构成的纤网内部的平铺纤维及弯曲纤维互相作用,存在进一步的缠结,同时也会解缠;而长丝水刺非织造布由于长丝呈纵向排列,在机洗作用下解缠现象较为明显,但是由于非织造布的厚度及面密度有所增加,导致其强力变化不明显。从图13可以看出,A试样和B试样的纵向和横向断裂相对强度均出现下降的趋势,而B试样的纵向断裂相对强度下降趋势最为明显,其主要原因是随着机洗时间的增加,水刺非织造布的厚度增加明显。排除面密度和厚度的影响因素后,单位体积水刺非织造布的强力是呈下降趋势的。

图12 断裂强力随机洗时间的变化

图13 相对强度随机洗时间的变化

2.3 胀破性能

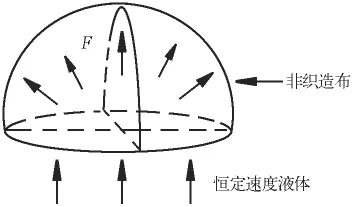

2.3.1 胀破机理

织物在一垂直织物平面的负荷作用下鼓起、扩张进而破裂的现象称为胀破。织物的胀破压力是织物的一个重要力学指标。本试验采用弹性膜片法测定非织造布的胀破压力。胀破压力与非织造布自身的拉伸性能及试样尺寸有密切关系[6]。如图14所示,在胀破的过程中非织造布是全方位受力的,因此在同等条件下非织造布会首先在最薄弱之处被胀破。

图14 胀破模拟图

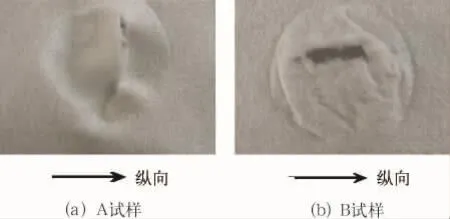

试验发现:A试样和B试样都会沿着同一方向胀破,A试样主要沿着横向胀破,而B试样主要是沿着纵向胀破。图15是A试样和B试样胀破时的照片。

图15 非织造布的胀破状态

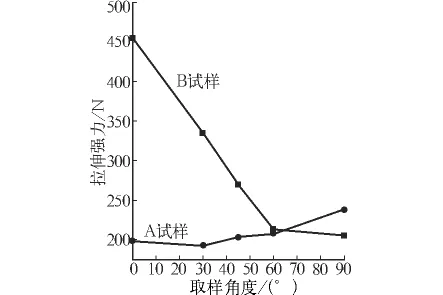

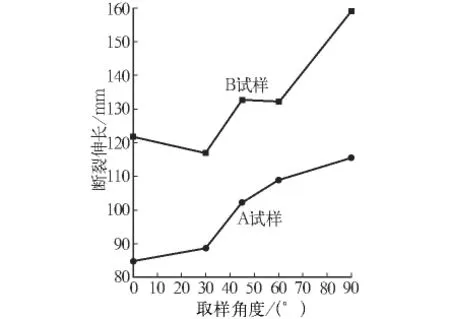

为研究分裂型超细纤维水刺非织造布的胀破现象,选取非织造布的 0°、30°、45°、60°和 90°五个方向分别进行拉伸性能测试,其中0°为纤网纵向。测试结果见图16和图17。

从图16可以看出,B试样的横向强力最小,而A试样的纵向强力最小。这与胀破试验中出现的现象基本一致,即分裂型超细纤维水刺非织造布胀破时,主要是沿强力最弱的方向胀破。

图16 取样角度与断裂强力的关系

图17 取样角度与断裂伸长的关系

2.3.2 胀破强力与作用时间关系

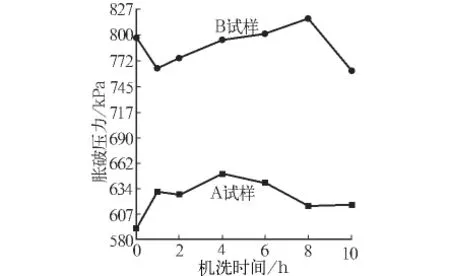

如图18所示,A试样和B试样的胀破压力随着机械力作用时间的延长变化不明显。B试样的胀破压力在758~813 kPa范围内,而A试样的胀破压力在586~655 kPa范围内。长丝水刺非织造布的胀破压力高于短纤水刺非织造布的胀破压力,这主要是由于前者的面密度和厚度均高于后者,同时前者各个方向的断裂强力也高于后者。另外,在机洗作用下,虽然水刺非织造布的缠结结构会发生一定的变化,但是其各自的纵横向强力变化不大,对水刺非织造布的薄弱环节改善也不大,导致水刺非织造布的胀破压力随机洗时间变化不大。

图18 胀破压力随机洗时间的变化

3 结论

(1)机洗作用有利于改善分裂型超细纤维水刺非织造布的开纤效果,且经过机洗处理后的水刺非织造布各项力学性能改变不大,完全能够满足各个领域对其力学性能的要求。

(2)分裂型超细纤维水刺非织造布的胀破沿着材料强力最弱的方向进行。

(3)分裂型超细纤维水刺非织造布在机洗作用下开纤,纤维头端分裂的概率大于纤维中部分裂的概率。

(4)机洗开纤方法具有工艺简单、开纤效果好、纤维损伤小等优点,且成本低、无污染,可作为一种新型的开纤方法应用于分裂型超细纤维水刺非织造布的加工工艺中。

[1]GONG R H,NIKOUKHESAL A.Hydro-entangled bicomponent microfiber nonwovens[J].Society of Plastic Engineers,2009,49(9):1703-1707.

[2]柯勤飞,靳向煜.非织造学[M].上海:东华大学出版社,2004.

[3]殷保璞,靳向煜.超细纤维水刺非织造布的纤维裂离机理及性能[J].东华大学学报,2003(29):55-58.

[4]蔡世文.纺粘水刺双组分超细纤维非织造材料工艺性能研究[D].上海:东华大学,2011.

[5]卢志敏,钱晓明.橘瓣型双组分纺粘非织造布的开纤技术探讨[J].产业用纺织品,2011,29(3):23-26.

[6]于伟东,储才元.纺织物理[M].上海:东华大学出版社,2001.

Study on mechanical properties of splitted superfine fiber spunlaced nonwovens

Zuo Wenjun,Jin Xiangyu

(Donghua University)

The change of stretch breaking strength and burst property of splitted staple fiber spunlaced nonwovens and splitted spinning filament spunlaced nonwovens under the force of external mechanical were studied.The result demonstrated that under the force of external mechanical splitted superfine fiber which be made spunlaced nonwovens would be further splitted,and its various mechanical properties did not change a lot while its splitting condition be improved.Mechanical force was a novel splitting way with good effect and non-pollution.

splitted superfiber fiber,spunlaced nonwovens,mechanical property,split effect

TS176+.3;TS102.6+4

A

1004-7093(2012)07-0009-07

2011-10-26

左文君,女,1986年生,在读硕士研究生。主要从事分裂型超细纤维非织造材料性能的研究。