高强矾土质浇注料的影响因素分析*

2012-12-07贾江议刘沙沙赵迪怡白剑伟

贾江议 刘沙沙 赵迪怡 白剑伟

(1.河南科技大学;2.西安交通大学;3.郑州华宇耐材有限公司)

高强矾土质浇注料的影响因素分析*

贾江议1刘沙沙1赵迪怡2白剑伟3

(1.河南科技大学;2.西安交通大学;3.郑州华宇耐材有限公司)

以山西矾土为主要原料,矾土水泥为结合剂,三聚磷酸钠为减水剂。在试验确定三聚磷酸钠加入量为0.18%的条件下,通过改变水泥加入量,并在110℃ ×24 h、1100℃ ×3 h和1450℃ ×3 h烧成试样。性能检测表明:在水泥加入量为4%的时候,浇注料的体积密度较高,耐压强度好,线变化率小,高强矾土质浇注料的性能达到最佳。

矾土 三聚磷酸钠 浇注料 矾土水泥

In this experiment,bauxite is used as main raw material,calcium alumina Cement as bonder,sodium tripolypho sphate as water reducing agent.Under the condition of 0.18%sodium tripolypho sphate and different amounts of cement,the specimens are heated at 110 ℃ ×24 h、1100 ℃ ×3 h and 1450 ℃ ×3 h.The experiment result shows that when the cement addition is 4% ,the bulk density of castble is higher,the crushing strength is best,and the linear changing rate is the lower,properties of bauxite - based castable with high strength are optimum

0 前言

高强矾土质浇注料是一种不经高温烧结而直接浇注使用的散装耐火材料,在钢铁、有色及高温窑炉中有着广泛用途。对高强矾土质浇注料,目前普遍采用矾土水泥作结合剂,产品的性能在很大程度上受结合剂的影响。结合剂矾土水泥加入量过少,导致早期强度低,硬化时间过长,降低工作效率;矾土水泥加入量过多,水泥中的CaO在高温下可与矾土原料中的A12O3和SiO2反应生成钙长石(CaO·A12O3·2SiO2)等低熔物[1],降低材料的使用寿命。下面笔者结合企业的实际生产,就减水剂和矾土水泥加入量对高强矾土质浇注料的性能影响所进行的研究做一介绍。

1 试验

1.1 试验条件

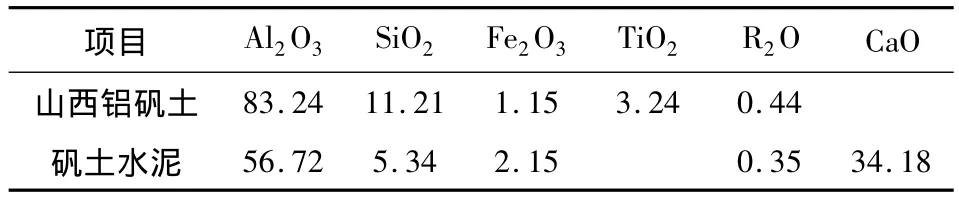

试验用原料主要为山西的煅烧铝矾土和矾土水泥,其化学成份见表1。

表1 原料化学成分 %

1.2 试验方法

在试验中,骨料为铝矾土,粒度10~5 mm、5~3 mm、3~0 mm;细粉为矾土粉和硅微粉,粒度≤0.088 mm;按骨料:细粉=65:35配比称料搅拌,加水浇注振动成型,自然养护24 h后脱模,在110℃ ×24 h、1100 ℃ ×3 h、1450 ℃ ×3 h烧成,检测性能。

1.3 试验内容

首先,测试减水剂三聚磷酸钠加入量对试样粘度影响,确定试样浇注振动成型时的最佳流动条件,以达到试样浇注振动成型的紧密堆积;其次,在确定减水剂加入量0.18%的基础上,调整矾土水泥加入量:2%,4%,6%,8%,10%,通过对试样体积密度、耐压强度和线变化率等性能的测试,分析和讨论了矾土水泥对浇注料性能的影响。

2 试验结果及分析

2.1 减水剂对试样黏度的影响

试样中的细粉料在试验中由于其颗粒小、活性大,容易产生团聚和拱桥效应,导致试样成型时加水量增加和黏度增大,对材料成型性能不利。减水剂由于在水中的溶解与电离表现出静电吸附作用及溶剂化作用,分散胶体颗粒,其分散稳定机制为静电稳定机制,主要是通过调整颗粒表面电位来促进颗粒在水中的分散性,增加浇注料的流动性,在一定浓度范围内,减水剂浓度越高分散作用越强,浇注料的黏度就越小,流动性就越大,从而改善浇注料的成型性能。减水剂三聚磷酸钠对试样黏度的影响如图1所示。

图1 三聚磷酸钠加入量对试样粘度影响

由图1可以看出,当三聚磷酸钠加入0.18%时,试样的黏度最小,浇注料的流动性最好。当三聚磷酸钠加入量小于0.18%时,由于减水剂加入量少,其分散作用弱,对浇注料的流动性改善不大。当三聚磷酸钠加入量大于0.18%时,加入量继续增多时,当减水剂在粒子表面吸附达到饱和以后,若再增加减水剂用量,就会出现减水剂过剩现象,过量的减水剂的引入会使一些离子挤进颗粒表面的吸附层,根据压缩双电层理论可知[2],这样会使双电层厚度减小,引起颗粒间电位的降低,减弱分散效果。颗粒之间的相互吸引会引起胶体的絮凝与聚沉,浇注料的内粘滞阻力增加,粘度也逐渐增加,流动性就降低。

2.2 水泥加入量对浇注料体性能的影响

1)体积密度。水泥的加入主要作用是保证试样具有足够的烘干强度,同时也可充填空隙。随着水泥加入量的增加,试样成型时所需的加水量也会增加,容易导致试样高温烧成时脱水量增加,气孔率增大,影响试样的紧密堆积和体积密度。110℃ ×24 h烘干时,试样主要变化就是排出自由水,而试样中的自由水含量非常低,成型时加入的水主要以水泥水化产物的形式存在,实际上由于自由水的挥发而对体积密度造成的影响非常小。此时,影响体积密度的主要因素为颗粒级配的堆积致密度,颗粒级配的堆积致密度越高,试样的气孔就越少,体积密度就越大。因为水泥粒子的粒度介于微粉和细粉之间,水泥细粉的充填空隙作用在浇注料中起到了连续配料的效果,可降低试样的气孔率。当水泥加入量小于4%时,随着水泥加入量的增大,水泥细粉的充填空隙作用就越强,试样的气孔率就降低的越多,试样的体积密度就越大;当水泥加入量大于4%时,随着水泥加入量的逐渐增多,水泥充填空隙后出现过剩,过剩的水泥细粉由于拱桥效应[3]而导致材料气孔率增加,堆积致密度下降,体积密度减小,如图2所示。

图2 水泥加入量对试样体积密度影响

由图2可以看出,1100℃ ×3 h,试样的主要变化是水泥水化产物的完全脱水,体积密度的变化主要与水泥水化产物的脱水有关。随着水泥加入量的增加,水化物结合在向陶瓷结合过渡的过程中脱水分解产生的气孔量也增加,导致气孔率增加,体积密度减小。由于脱水量多于110℃ ×24 h,其体积密度普遍低于110℃×24 h的处理试样。同时由于试样颗粒级配的堆积致密度影响,也表现出在水泥加入量4%时体积密度最大。1450℃ ×3 h,高温处理后试样的体积密度随着水泥用量的增加而增加,其原因在于:在1450℃ ×3 h条件下,试样已进入烧结阶段,随着水泥加入量的增加,1450℃时生成的液相也随之增加,导致试样收缩程度增大,使材料结构致密程度提高,体积密度增大。

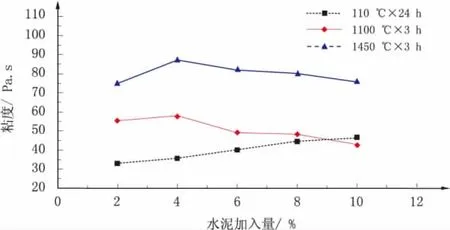

2)耐压强度。随着水泥加入量的增加,试样烘干后的耐压强度一般呈增大趋势。在高温烧成时,由于水泥水化产物的脱水和高温低熔物的形成,试样的耐压强度变化规律就比较复杂,如图3所示。

图3 水泥加入量对试样耐压强度的影响

由图3可以看出,110℃ ×24 h烘干后试样强度主要来之水泥的凝结硬化。纯铝酸钙水泥遇水发生水化反应,生成水化产物CAH10和C2AH8等,结晶形成牢固的结晶体,AI(OH)3凝胶充填于晶体骨架的空隙,形成比较致密的结构[4],使浇注料获得较高的常温强度。水泥加入量越多,铝酸钙水化产物就多,水化后析出的晶体也增加,交错分布的晶体增大了试样的强度,水化的铝酸钙晶体形成的交织网络结构就越发育,材料的致密度就越好,这种结构为浇注料提供了高的强度。

1100℃ ×3 h,水泥浇注料水化后生成的水化物具有沸石族矿物的典型特征,该水化物在很宽的温度范围内缓慢脱水,脱水后其多孔状结构没有被破坏,因此,其强度不会降低。一直保持缓慢的脱水速度.使其水化物仍具有一定的胶结能力,而且随着温度的升高,粒子间排列更紧密,从而使高铝质低水泥浇注料的中温强度略高于110℃ ×24 h烘干后的试样强度。但随着水泥加入量的增大,在水化物结构和陶瓷结构更替过程中试样脱水量增大,同时材料尚未达到烧结温度而提高结构致密化程度,从而形成疏松状结构,导致浇注料结构区域性破坏,造成中温强度降低,在水泥加入量大于10%,试样强度反而小于110℃×24 h烘干后的试样强度。

在1450℃ ×3 h,试样耐压强度比110℃和1100℃有所增大,这是因为在1450℃高温下,材料烧结作用占主导,坯体中生成大量的钙长石等低熔物,导致材料烧结致密度提高,其强度的提高与玻璃相固化后的强度有关。随着水泥加入量的增大,产生大量的低共熔液相,液相具有填充材料空隙,提高材料结构致密化程度的作用,试样耐压强度也就逐渐增大;相对于110℃ ×24 h和1100℃ ×3 h,随着煅烧温度的升高,浇注料的烧结程度也随之提高,系统内部物理化学变化进行的也更加充分,试样耐压强度也就普遍提高。同时,在1100℃~l500℃煅烧过程中,该浇注料体系中的Al2O3和SiO2反应生成莫来石相,莫来石的生成强化了细粉与颗粒料之间的结合,对提高浇注料的耐压强度也有一定的贡献。

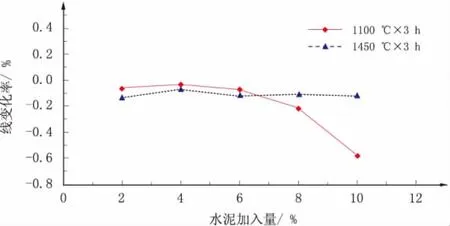

3)线变化率。在1100℃ ×3 h烧成时,由于烧成温度低,试样的烧结作用不占主导地位。试样的主要变化是水泥水化产物脱水而导致收缩。虽然随着水泥加入量的增大,水泥水化产物的脱水量增大,试样收缩也应增大;但由于水泥水化产物脱水重新生成的CA等高活性矿物增加,其可与材料中加的Al2O3在1200℃左右开始发生反应生成CA2,此反应具有体积膨胀效应[5],随着水泥加入量的增大,体积膨胀效应就越强;上述相互消长的变化导致试

样线变化率的变化幅度总体不大,如图4所示。

图4 水泥加入量对试样线变化率的影响

同时由图4可以看出,在1450℃ ×3 h,当水泥加入量小于6%,试样的线变化率变化不大,虽然试样在1450℃ ×3 h已进入烧结阶段,液相的产生会提高材料的致密化程度,表现出收缩现象,但由于高温处理时试样中莫来石的析出和晶粒长大,使得膨胀试样程度增加,从而部分地抵消了烧结收缩,试样的线变化率变化不大。当水泥加入量大于6%,随着水泥加入量的增大,CaO含量增多,在1450℃高温下,试样中CaO-Al2O3-SiO2生成大量低共熔液相,液相填充气孔引起体积收缩的效应就大,试样的线变化率就大,材料的高温体积稳定性不好。

3 结论

在高强矾土质浇注料中:加入0.18%三聚磷酸钠,可降低浇注料的黏度,提高其流动性,减少成型时的加水量;水泥加入量过多或过少,均不利材料性能的提高。当水泥加入量为4%时,试样耐压强度高、体积密度较大,烧后线变化小,试样整体性能好,能满足使用要求。

[1]王诚训.钢包用耐火材料[M].北京:冶金工业出版社,2003:12-14.

[2]韩行禄.不定形耐火材料(第二版)[M].北京:冶金工业出版社,2003:65 -66.

[3]李晓明,陈瑞金.高纯铝镁浇注料的研究[J].陶瓷工程,2000,34(1):7-9.

[4]李晓明.微粉与新型耐火材料[M].北京:冶金工业出版社,1997:53-59.

[5]王榕林.刚玉低水泥浇注料的研制[J].河北理工学院学报,2003,25(3):85-89.

ANALYSIS ON INFLUENCING FACTORS OF BAUXITE-BASED CASTABLE WITH HIGH STRENGTH

Jia Jiangyi1Liu Shasha1Bai Jianwei2(1.Henan University of Science and Technology;2.Xi'an Jiaotong University;3.Zheng zhou Hua Yu Refractory Co,ltd)

bauxite sodium tripolypho sphate castable calcium alumina cement

*联系人:贾江议,副教授,硕士,河南.洛阳(471003),河南科技大学材料科学与工程学院;

2011—11—30