淮钢大棒材生产线产品质量改进及实践*

2012-12-07许加陆王天尊

许加陆 周 浩 王天尊

(中天钢铁集团有限公司)

淮钢大棒材生产线产品质量改进及实践*

许加陆 周 浩 王天尊

(中天钢铁集团有限公司)

介绍了江苏沙钢集团淮钢特钢有限公司转炉特钢大棒材生产线的产品方案、生产工艺特点及技术装备水平,近几年淮钢大棒材生产线生产优特钢的工艺实践。

优特钢 棒材 技术装备 工艺实践

0 前言

江苏沙钢集团淮钢特钢有限公司(以下简称淮钢)转炉特钢大棒材生产线于2007年12月投产,关键设备和技术,如开坯机、连轧机、飞剪、圆盘锯等设备从意大利达涅利公司引进;该生产线全长513 m,工艺布置合理,技术装备先进,产品质量及自动化控制程度均达到国际先进水平,2008年产量为35.65万 t,2009 年产量为41.73 万 t,2010 年产量为47.56 万 t。

淮钢转炉特钢大棒材生产线形成具有自主知识产权的转炉流程生产特殊钢棒材生产线,实现以弹簧钢、轴承钢、齿轮钢、锚链钢、钢球用钢、合金油井管坯钢和合金高压锅炉管等候为代表的优特钢产品的规模化生产。

1 原料及产品

1.2 原料

原料全部为转炉连铸大圆坯,规格有三种:380 mm×6000 mm、450 mm×6000 mm、500 mm×6000 mm。

1.2 产品

1)钢种。优质碳素结构钢:10、20、45、S45C、S45CB、65Mn 等;合金结构钢:40Cr、20CrMnTi、42CrMo、50CrMo等;油井管坯钢:28Mn2、30Mn2、37Mn5、33Mn2V、36Mn2V 等;弹簧钢:50CrVA、60Si2MnA、60Si2CrA、60Si2CrVAT 等;高压锅炉管坯钢:SA210C、12Cr1MoVG、15CrMoG、P12、P22 等;齿轮钢:20CrMnTiH、20CrMoH、SCM420H、8620RH 等;钢球用钢:LT-B2、LT-B3、LT-B4、LT-B5、LTB6 等;锚链钢:CM490(AM2)、CM690(AM3);系泊链用钢:HZR3、HZR3S、HZR4;车轴用钢:LZ50、LZ45CrV等;轴承钢:GCr15等。

2)规格。产品规格有 Φ70 mm~Φ280 mm圆钢、管坯钢;150 mm ×150 mm、200 mm ×200 mm、250 mm×250 mm等规格方钢;定尺长度为4000mm~12000 mm。

3)执行标准。GB/T700、GB/T699、GB/T1591、GB/T18669、《CCS 规范》、GB/T3077、GB/T5216、GB/T5137、GB/T5222、GB/T522 等及用户的技术条件。

2 工艺流程与工艺技术特点

2.1 工艺流程

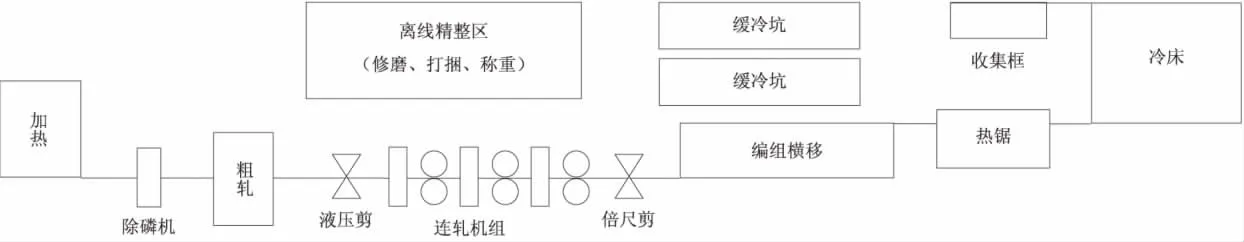

淮钢特钢大棒材生产线工艺流程为:转炉连铸坯上料(冷装或热装)→称重测长→加热→高压水除鳞→粗轧机开坯→(150 mm×150 mm等方钢)→保温辊道→液压剪切头→连轧轧机轧制→倍尺剪分段→横移→锯切定尺→步进冷床冷却→收集→一次打捆→入坑缓冷→精整处理→离线打捆→称重→入库,工艺布置简图如图1所示。

图1 工艺流程简图

2.2 主要工艺装备

步进梁式加热炉一座、高压水除鳞机一台、1000 mm开坯机一架、线型翻钢机、液压剪、短应力线无牌坊卡盘式轧机六架、固定及移动热锯、冷床及缓冷坑等。

2.3 工艺技术特点

1)大棒材车间与转炉连铸车间之间采用辊道式直接连接的紧凑短流程布置方式,节约用地,减少物料周转。轧钢加热炉上料辊道和连铸出坯辊道直接相连,适合热装的连铸坯可以直接热送、热装入炉,节约能源,缩短生产周期。

2)钢坯加热采用蓄热式步进梁式加热炉,步进梁为两段式。当入库坯料为冷热坯交换时,第一段步进梁可根据热坯或冷坯独立调整步进周期,以稳定加热工艺操作。装出料采用端进端出料方式,双排布料,热质量好,操作灵活,加热效率高。

3)采用半连续式轧机,即粗轧机采用二辊可逆式开坯轧机,具有较大灵活性,可适应三种坯料和产品规格范围大的特点。

4)粗轧与液压剪之间设置保温辊道,减少轧件的温降和头尾温差,提高产品全长尺寸和性能的均匀性;连轧机组轧机采用平-立交替布置,实现了无扭、微张力轧制,为提高产品尺寸精度和表面质量提供了条件。连轧机组采用高刚度短应力线轧机,可生产高精度的成品。

5)钢材全部采用入坑缓冷工艺,以消除钢材白点及应力裂纹缺陷,保证特钢大棒材质量。

3 存在问题及改进措施

3.1 热锯冷却装置对产品的影响

淮钢大棒材生产线,在热锯锯切定尺的过程中,由于热锯使用冷却水,热锯在进锯过程中,有大量的锯片冷却水喷淋在700℃~800℃的红热棒材定尺的两端(在端部约400 mm~500 mm处),造成钢材定尺两端产生急冷,极易使钢材定尺两端产生白点及应力裂纹缺陷,特别是高碳钢、弹簧钢、轴承钢等白点、应力裂纹敏感的特钢产品,即使后续钢材采用入坑缓冷,在钢材定尺两端仍然会产生白点、应力裂纹缺陷,严重影响特钢产品的质量。

通过采用热锯冷却装置专利技术[1],在热锯的固定锯罩内侧加焊多块挡水板,在锯罩前端加两个"U"型水槽,将从热锯片溅出的冷却水,挡在锯片垂直中心线的后侧,此挡水板及水槽能将锯片溅出约70%的冷却水挡在锯片中心线后侧,并将冷却水引流到锯片垂直中心线的外端,这样既保证锯片有较好的冷却效果,又使锯齿上甩下来的水呈雾状,并使极少量的冷却水淋到热条上,减少特钢棒材在热锯过程中定尺两端冷却过快,而使钢材产生白点及应力裂纹缺陷,保证了特钢产品的内部质量,并有效的降低钢材端部的硬度,更好地保证了淮钢转炉特钢大棒材的整体产品质量。

3.2 轴承钢“鸟巢”开裂[2]

淮钢转炉特钢大棒材生产线调试初期,开发生产GCr15轴承钢,由于连铸及轧钢工序未协调好,导致部分钢坯未能一次性热装完,在冷装GCr15轴承钢380 mm连铸大圆坯开150 mm×150 mm方坯时,发现约有20%~30%的钢坯在加热及轧制过程中出现裂纹或断裂,裂纹形态如图2、图3所示。

图2 轧制两道次后裂口形态

图3 单个裂口的形态

通过分析得知,“鸟巢”开裂是连铸大圆坯在加热过程中产生的,即钢坯入炉后在预热段由于升温过快导致钢坯内部产生较大的内应力。高碳铬轴承钢含碳量很高,冷坯在加热过程中,热量的传导是由表及里的,从钢坯的表面到中心存在着温度梯度,在钢坯内部产生热应力。热应力作用的结果,使钢坯的表层受到压应力,而钢坯中心会受到拉应力,由于钢坯中心部位是低溶点组分和杂质富集的地方,强度最低,如果芯部已形成裂纹或形成较大的应力,钢坯在加热及轧制过程中就会出现断裂和裂纹现象,在大压下量开坯时,钢坯芯部裂纹会由内扩展到表面,最后形成“鸟巢”裂口或直接断裂。

轴承钢生产必须保证100%的热装轧制,特殊情况下掉队的钢坯在冷装时,加热炉预热段炉气温度必须≤580℃,并且要有足够的预热保温时间,使钢坯得到完全奥氏体化后,再快速升温加热。

3.3 大棒材白点缺陷

白点是特殊钢中最可怕的一种缺陷,也是优质碳素结构钢和合金钢标准中都明确规定不允许存在的缺陷,含碳量≥0.20%的优质碳素结构钢,Cr钢、CrMo钢、CrSi钢、CrMn 钢、CrNi钢、CrMnSi钢、CrNi-Mo钢等合结钢,弹簧钢、轴承钢、工具钢、模具钢等特钢均易产生白点缺陷。淮钢转炉特钢大棒材生产线调试初期,由于缓冷坑未及时建成,导致大棒材生产线调试期间部分钢种、部分规格钢材出现白点缺陷。

根据分析采取以下改进措施:①优化大棒材的转炉真空处理-铸坯冷/热装-钢材堆/坑冷等工艺路线和相关工艺参数,提高特钢产品的质量保证系数。②优化大棒材入坑温度、揭盖时间、揭盖温度、出坑时间及出坑温度,保证大棒材有足够的缓冷效果。③特钢大棒材全部采用超声波探伤检验出厂,进一步保证特钢棒材产品质量。

3.4 大棒材皮下微裂纹

淮钢大棒材生产线调试期间生产的GCr15、LTB5、40Mn2H 等 钢 种,规 格 为 Φ95mm、Φ115mm、Φ130mm及Φ125mm等,经酸洗检查发现钢材表面有通长树皮状裂纹,严重影响特钢大棒材的质量,GCr15轴承钢酸洗后表面树皮状裂纹形态如图4所示。

图4 裂纹形态

通过对大棒材生产线开坯机及连轧机轧辊表面磨损情况进行检查,发现开坯机Φ380 mm规格系列轧辊,第一、二、三道孔型表面磨损严重,孔型表面有众多的细小凸块,钢坯在开坯过程中表面形成细小的凹坑,在其后的轧制延伸过程中小凹坑被拉长,在钢材表面形成通长的树皮状裂纹,由于钢材表面有一层氧化铁皮覆盖,黑皮材表面看不到裂纹,但经酸洗后裂纹就完全暴露出来。

根据分析采取以下改进措施:加大开坯机轧辊冷却水流量,保证轧辊有较好的冷却效果,延长轧辊使用寿命,生产过程中勤检查轧件中间料型及成品钢材的表面质量情况,加强对开坯机、连轧机孔型磨损情况检查,发现孔型磨损严重的要求及时更换轧辊或孔型。

3.5 大棒材硬度高原因分析与改进措施

淮钢大棒材生产线调试期间生产42CrMo、40MnBH、40Cr和45#等钢种,用户普遍反映钢材硬度比其他厂偏高,造成用户使用困难,刀具车削磨损严重,加工时间延长,影响生产成本和生产周期。另外,有客户要求42CrMo热轧棒材表面硬度不得大于255HB,而实际硬度在300HB左右,造成质量异议。

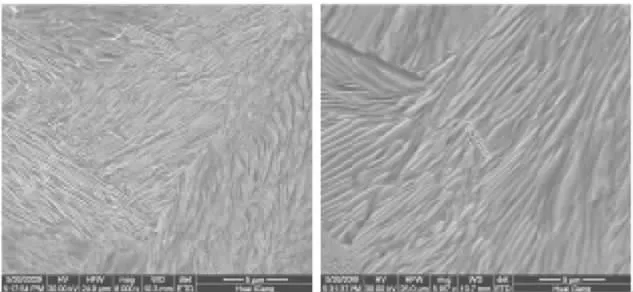

对用户使用淮钢及其他钢厂生产的相同规格的42CrMo取样进行硬度、成分、组织、珠光体以及显微硬度的分析对比,发现淮钢与其他钢厂生产的42CrMo化学成分没有大的区别,但淮钢热轧材珠光体片层间距细小(如图5所示),其它钢厂生产的42CrMo珠光体片层间距粗大(如图6所示)。淮钢钢材硬度高的原因是热轧后冷却速度太快,生成了珠光体片层间距细小的索氏体组织。

图5 淮钢 图6 其他钢厂

通过控制轧后钢材上第一段冷床的冷却速度,将冷床的第一段下部夹层封闭,冷床上面加保温罩,四周加围板,减少空气对流,降低轧材冷却速度,钢材出第一段冷床后可以正常快速冷却,并保证钢材在400℃~450℃入坑缓冷,避免了钢材弯曲而产生矫直成本。

4 改进效果

1)通过对热锯挡水板及水槽的技改,以及大棒材白点缺陷的预防措施的实施,淮钢生产的GCr15轴承钢、60Si2CrVAT弹簧钢、LT-B6钢球用钢以及CrMo钢、CrSi钢、CrMn钢、CrNi钢、CrNiMo钢等合结钢,经低倍检验和超声波探伤检验,未发生一起钢的白点或内裂纹缺陷的质量事问题。

2)通过大棒材皮下微裂纹的预防措施的实施,淮钢大棒材皮下的树皮状裂纹问题得到彻底解决,减少了钢材的修磨量,约80%的钢种实现了黑皮交货,有效的减低生产成本。

3)通过控制大棒材表面硬度的措施,淮钢42CrMo、40MnBH、45#等大棒材的表面硬度得到有效的控制,特别是42CrMo钢的表面硬度能够控制在250HB以下,满足用户的使用要求,未发生一起因硬度高产生的质量异议。

4)通过对高碳铬轴承钢的冷装和热装加热工艺的改进,已经彻底解决轴承钢连铸大圆坯的"鸟巢"开裂问题,淮钢生产约20万t的GCr15轴承钢,没有出现一起连铸大圆坯"鸟巢"开裂问题。

5 结语

淮钢转炉特钢大棒材生产线,通过采用热锯冷却装置及一种大棒生产工艺等专利技术,在生产过

程中不断优化优特钢的加热制度、轧制及缓冷等工艺制度和技术手段,既保证了淮钢转炉特钢大棒材产品的表面及内部质量,又提高了生产线的生产效率。淮钢转炉特钢大棒材产品广泛应用于汽车、铁路、船舶、石油、海洋、工程机械等领域,目前已生产优特钢大棒材150多万吨,为淮钢创造了巨大的经济效益和社会效益。

[1]国家实用新型专利,热锯冷却装置,专利号:ZL 2009 2 0041424.7

[2]许加陆,袁文军,袁敏,等.高碳铬轴承钢连铸圆坯冷装加热工艺分析.现代冶金,2010(4):31-33.

DISCUSSION ON THE IMPROVEMENT PRACTICE OF PRODUCT QUALITY IN BIG BAR PRODUCTION LINE

Xu Jialu Zhou Hao Wang Tianzun

(Zhongtian Iron and Steel Group.Co.,Ltd)

The following items of the large sized bar production line with converter in Huaigang are introduced in this paper:product mix,characteristics of production process,technical equipment level and the process practice of quality and special steel process practice in recent years.

quality and special steel bar technical equipment process practice

2011—12—29