小方坯表面擦伤的原因分析与控制*

2012-12-07吴勇慧李勇姜振强刘忠义

吴勇慧 李勇 姜振强 刘忠义

(安阳钢铁股份有限公司)

小方坯表面擦伤的原因分析与控制*

吴勇慧 李勇 姜振强 刘忠义

(安阳钢铁股份有限公司)

分析了小方坯铸坯表面擦伤的原因,从标准化操作优化,精益化设备维护和改善结晶器镀层质量等方面提出了控制措施,有效控制了擦伤缺陷。

小方坯 表面质量 擦伤

0 前言

安钢第二炼钢厂有三台四机四流120mm2小方坯连铸机,年产量 240万 t,主要生产 Q235B、Q345B、HRB335、HRB400、45#钢、20Mn2A 等钢种,铸坯供型棒材生产线,热装热送率达到90%以上。众所周知,无缺陷铸坯的生产是保证铸坯热送顺利实施的关键,因此热送工艺对小方坯提出了更高的质量要求。而安钢第二炼钢厂小方坯有时出现表面擦伤,影响了铸坯的热送。小方坯表面擦伤是一种质量缺陷,轻微的铸坯表面擦伤,影响产品外观,严重的表面擦伤,会将质量缺陷遗传到最终的轧钢产品上,钢材在深加工过程中,出现裂纹、开裂等质量问题。生产中为确保铸坯热送实物质量,常需要停机处理擦伤质量缺陷,造成生产停顿。为了适应生产要求,笔者通过对小方坯表面擦伤原因进行分析,从标准化操作,优化操作,精益化设备管理等方面采取措施,有效的消除了此类缺陷,改善了小方坯表面质量,满足了铸坯热送和轧钢质量要求。

1 小方坯表面擦伤原因分析

通过生产现场的铸坯取样观察,小方坯表面的擦伤一般为连续通长直线形态,位于铸坯内弧和两侧弧表面,宽度1 mm~2 mm,深度约0.5 mm~1 mm以下,虽然符合YB/T2011-2004《连续铸钢方坯与矩形坯》标准中关于铸坯表面质量的要求,但是此类缺陷大大降低了产品的外观实物质量,易引发生产事故,造成生产成本增加,故急需在生产中予以控制。小方坯擦伤形貌如图1所示。

图1 擦伤的形貌

擦伤是外来的金属异物沾附在导辊、拉矫辊等其他固定辊上引起的铸坯表面机械损伤[1]475。当连铸机辊面有冷钢包裹和氧化渣积聚,高温铸坯在运行轨迹上与这些阻碍物接触,导致机械摩擦损伤。现场调查表明,小方坯擦伤主要有以下几个方面:

1.1 小方坯连铸机支撑导向装置集聚钢渣和冷钢

小方坯在凝固运行过程中,如果铸机支撑导向装置的导向辊、侧导辊在线冷却和润滑不良,就会出现支撑辊和导向辊卡死积渣的现象。另外,小方坯出现漏钢事故后,在支撑导向装置辊面包裹冷钢,高于铸坯运行轨迹,均会影响小方坯顺行通过,高温的小方坯被这些积聚物接触切削,导致擦伤缺陷。

1.2 拉矫机设备故障

安钢第二炼钢厂小方坯拉矫机为外部喷水冷却,处于高温工作区域,工作环境较为恶劣,一旦出现设备冷却润滑滞后的情况,拉矫辊轴承损坏,导致拉矫机辊子卡死不能转动,这样,小方坯与辊面为滑动摩擦接触,会将拉矫机辊面磨损出毛刺,易于积渣,铸坯在拉矫机上辊的压力下,与积渣的下辊面紧密接触,小方坯被车削出擦伤。

1.3 小方坯弯曲跑偏

小方坯在冷却凝固过程中,由于结晶器磨损,二冷室喷嘴堵塞等原因,导致小方坯冷却不均匀,受不均衡应力的作用使小方坯弯曲或者运行偏离铸机中心线,弯曲或者跑偏的铸坯与侧导辊、导向板等设备接触摩擦,出现擦伤缺陷。

1.4 结晶器铜管下口损伤

小方坯凝固的起始端在结晶器,初生的坯壳与结晶器铜管壁反复接触较为紧密。在生产浇注过程中,当结晶器铜管内壁出现划伤、凹坑、镀层脱落等情况,粗糙的损伤面会对高温的铸坯坯壳产生切削作用,导致小方坯从结晶器内拉出时即已经有擦伤缺陷,严重的会造成小方坯漏钢,提前更换结晶器等生产问题。通过调查,造成结晶器损伤的原因和擦伤铸坯机理分析如下。

1.4.1 小方坯开浇促凝冷钢损伤结晶器铜管

小方坯开浇操作时,原来的工艺是使用直径16 mm~18 mm的螺纹钢切头10 kg~12 kg做为促凝冷钢,开浇时,当钢水进入结晶器后,促凝冷钢促使钢液快速与引锭钩头凝固在一起,以确保小方坯开浇起步成功。但是由于原使用促凝冷钢直径较粗,用量过多,引锭头部附近的促凝冷钢部分保持未融化的原态,硬度较高,刮掉结晶器镀层,导致结晶器下口较软的铜壁出现凹坑损伤,在高温铸坯与损伤处反复接触、摩擦后,会更加加剧该处结晶器铜管的磨损,此处比较容易积聚钢屑,并粘附于铜管壁,这种坚硬的“固体点”对高温坯壳产生切削作用,形成了铸坯表面的擦伤。未熔化的引锭促凝冷钢如图2所示。铜管内壁集聚的钢屑如图3所示,

1.4.2 生产准备操作不当损伤结晶器铜管下口

图2 未熔化的引锭促凝冷钢

图3 开浇促凝冷钢擦伤铜管集聚钢屑

小方坯连铸机在生产准备操作中,存在结晶器下口送入引锭操作不规范的问题,如送入引锭速度过快、位置过高,引锭头部有冷钢毛刺,引锭跑偏强行送入顶伤结晶器下口等,不但易出现小方坯表面缺陷,而且还会导致拉断漏钢生产事 故,对结晶器过钢量等指标也造成了影响。

1.4.3 结晶器铜管镀层局部脱落掉块

小方坯结晶器铜管内壁为镀硬铬工艺,如果在镀层工艺中,对铜管毛坯的前期处理不当、中途断电、中途加冷水、铬酐原料质量不稳定、电镀电流不稳定、预热不够等因素,均会造成镀层与铜管基体结合不牢固[2]279-300,加之镀铬层与铜管基体的线膨胀系数差别近一倍,分别为0.084 ×10-4和0.165 ×10-4(1/℃)[3]31,生产中结晶器铜管镀铬层容易脱落掉块,高温铸坯与镀层局部脱落处反复接触、摩擦后,加剧该处铜的磨损,形成凹坑,积聚钢屑,对高温坯壳产生切削作用,形成铸坯表面的擦伤。镀层局部脱落,铜管内壁集聚钢屑如图4所示,钢屑擦伤铸坯导致的拉断漏钢坯壳如图5所示。

图4 镀层脱落集聚钢屑

图5 钢屑擦伤的漏钢坯壳

2 小方坯表面擦伤控制措施

根据以上原因分析,从小方坯连铸机工艺操作、设备管理、铜管镀层质量等方面提出了以下控制措施,取得了较好的效果。

2.1 推行标准化操作

2.1.1 规范上引锭操作,防止结晶器下口损伤

针对小方坯生产准备操作不规范的问题,制定了标准化操作要点,对职工加强技术培训,要求生产前要打磨光滑引锭杆头部,防止引锭毛刺损伤铜管。上引锭时,引锭进入结晶器下口达到50 mm即可,尤其要注意不能强行上引锭,引锭与结晶器下口对中后可采用点动、慢速送入结晶器下口,不得采用直接向结晶器下口插入异物的方式送入引锭头部。引锭进入结晶器下口后,为使引锭头部与铜管壁均匀接触,用石棉布均匀填塞引锭与结晶器周围的缝隙。

2.1.2 优化小方坯开浇促凝冷钢使用数量

按照工艺要求,小方坯开浇前,结晶器内引锭牵引钩头周围的钢水必须全部凝固,才能与引锭牵引钩头牢固地结合在一起,并要有足够的强度,否则将发生拉脱生产事故,因此小方坯开浇需要使用促凝冷钢。为了确定开浇使用促凝冷钢的数量,根据现场工艺条件,对小方坯开浇促凝冷钢合理使用量进行了计算,计算过程如下:

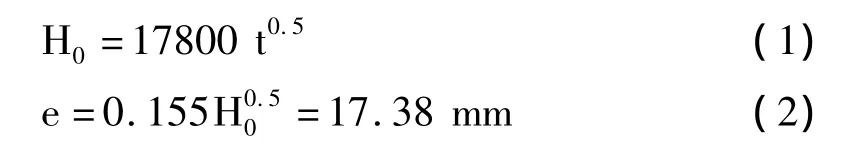

1)开浇时铸坯凝固厚度的计算。根据沃尔夫公式[1]446:式中:H0——结晶器导出热流,kJ/m;

e——出结晶器坯壳厚度,mm;

t——钢水在结晶器中停留时间,对开浇时间t取 0.5 min。

计算结果表明,坯壳凝固断面总厚度只有34.76 mm,,无法满足起步拉钢的工艺要求。

2)开浇促凝冷钢的使用量计算。设坯头需全部凝固的固体最低高度h为200 mm,则坯头未凝固体积(包括引锭牵引钩头):式中:D——方坯断面边长,m;

e——凝固层厚度,m。

设坯头未凝固体积V内80%被开浇促凝冷钢填充,20%为钢水填充,则开浇促凝冷钢加入量Q1(包括引锭牵引钩头)和填充的钢水量Q2分别为:式中:ρs——促凝冷钢的密度,取7800 kg/m3;ρL——钢水的密度,取 7000 kg/m3。

3)计算结果验证。

将引锭牵引钩头、开浇促凝冷钢、凝固的钢水看成一个牢固整体,其放出的热量[3]208:

式中:TC——结晶器内钢水浇注温度,取1550℃;

TL——液相线温度,取1507℃;

CPL——钢水的比热,0.84 kJ/kg.℃;

CPS——固体钢的比热,0.674 kJ/kg.℃;

Lf——钢的凝固潜热,310.8 kJ/kg.℃。

计算得△H为1811.56 kJ。

该热量使引锭牵引钩头的温升为[3]209:

计算结果表明ΔT=296.66℃,远小于引锭钩头牵引部件高温强度最低极限时的温度800℃,可确保牵引部件在高温下将铸坯顺利拉出结晶器。

4)确定小方坯开浇促凝冷钢使用量。根据以上计算结果,规定小方坯开浇促凝冷钢使用量为8 kg~9 kg/流次,并且防止开浇促凝冷钢未熔化直接与结晶器铜管接触擦伤铜管,不再使用直径16 mm~18 mm的螺纹钢切头作为促凝冷钢,采用直径6 mm“U”形圆钢做为开浇促凝冷钢,防止损伤结晶器铜管下口内壁。

2.1.3 优化操作工艺

1)规定小方坯开浇引流成功后要控制好开浇时间,待结晶器内液面上升到400 mm~500 mm后,才可以启动振动,启动拉速,执行起步操作;当结晶器出现溢钢事故后应处理干净结晶器上口的冷钢,防止冷钢下拉时损伤结晶器内壁;处理小方坯漏钢事故时,同时清理干净二冷支撑辊上的冷钢和高于输坯辊面的冷钢。

2)为了防止更换中间包时开浇加入的促凝冷钢损伤结晶器下口,在小方坯连浇更换中间包操作时,设计制作了专用的换包连接件,规定放入结晶器的连接件应垂直插入,让其不接触结晶器壁,以防止结晶器内壁损伤。

3)对于已经出现结晶器下口损伤的情况,增加了修磨结晶器铜管下口的操作工艺,当结晶器下口出现镀层局部脱落擦伤等情况后,用直磨机作为打磨工具修磨铜管内壁,确保结晶器内壁光洁度满足工艺要求。

2.2 精益化设备维护,推行“TnPM”设备管理模式

针对小方坯设备高温高湿的工作环境,大力推行“TnPM”设备管理模式,推行“以养代修”设备维护理念,严格落实设备规程,制定设备维护标准化作业指导书,规范操作使用设备,同时加强设备点检、润滑和维护,对关键部位设备均实施了干油集中润滑,铸坯支撑导向装置等支撑辊道改用水冷辊道,推行设备责任承包制。对拉矫辊等关键设备完善设备管理台帐,跟踪运行周期,掌握变化趋势,定期更换,这些措施提升了设备运行功能和精度,提高了设备运行质量,各支撑辊道、侧导辊转动灵活,无积渣和冷钢,无卡死现象。

2.3 加强结晶器管理

对小方坯结晶器铜管完善建立使用档案,上机前加强对内腔锥度、 镀层质量的验收,对结晶器铜管内表面镀层厚度要求控制为0.06 mm~0.08 mm,镀层不得有起泡、脱皮、露黄问题,外表不得有腐蚀等缺陷,结晶器铜管内表面镀铬层在距上端面50~300 mm范围内不得有针孔缺陷存在,其余上、下面上的分散针孔直径应不大于0.4 mm,深度应不大于0.5 mm,数量不得超过2个[4]。严格执行有缺陷铜管不能上机制度。生产中每次停机检查镀层脱落情况,及时更换镀层脱落、下口损伤的结晶器,并且将铜管质量情况及时反馈信息到铜管生产厂家,促进铜管厂商改善镀层工艺控制,改善结晶器镀层质量。

3 效果

通过以上措施的实施,有效控制了小方坯表面擦伤对铸坯热送、铸机生产事故的影响,生产中出现擦伤炉次的比例由46.22%降低为2.5%,小方坯合格率、铜管过钢量、小方坯漏钢率等生产技术指标得到了提升。

表1 2010年与2011年小方坯指标对比

4 结语

安钢第二炼钢厂通过小方坯标准化操作,推行TnPM精益生产维检理念,重点抓好结晶器管理、拉矫机和支撑导向装置等设备的点检冷却润滑,加强对结晶器镀层质量监控,解决了小方坯擦伤缺陷,取得了较好的经济效益,促进了生产的高效发展。

[1]史宸兴.实用连铸冶金技术.北京:冶金工业出版社,1998:446-475.

[2]郭鹤桐等编.电镀工艺学.天津:天津科学技术出版社,1985:279-300.

[3]蔡开科等编.连铸500问.北京:冶金工业出版社,1994:31,208-209.

[4]弧形方坯连铸机结晶器铜管标准,JB/T 9047—1999

ANALYSIS AND CONTROL ON THE SURFACE SCRATCH FOR BILLET

Wu Yonghui Li Yong Jiang Zhenqiang Liu Zhongyi

(Anyang Iron and Steel Stock Co.,Ltd)

The reasons of billet surface scratch are analyzed in this paper and some control measures are also put forward from standardized operation optimization,equipment maintenance and the mould coating quality,which effectively control the scratch defects.

billetsurface quality scratch

*联系人:李勇,博士,副厂长,高级工程师,河南.安阳(455004),安阳钢铁股份有限公司第二炼钢厂;

2012—1—3