高炉喷吹煤粉性能研究*

2012-12-07胡涛

胡 涛

(安阳钢铁集团有限责任公司)

高炉喷吹煤粉性能研究*

胡 涛

(安阳钢铁集团有限责任公司)

提高高炉喷煤量对于降低炼铁焦比和成本有着重要影响。选择安钢高炉喷吹用煤煤源进行了可磨性、燃烧性实验。对安钢喷吹煤粉的物理特性以及煤粉粒度、富氧率、风温对燃烧率的影响进行了分析研究。

高炉 喷煤 燃烧率 富氧 燃烧特性

0 前言

近年来随着炼铁技术的发展,高炉煤粉喷吹水平有了较大的提高,国内一大批高炉的煤比已达到200 kg/t,宝钢4000 m3级高炉的煤比甚至达到250 kg/t[1],达到国际领先水平。安钢目前有 450 m3、2000 m3级高炉各两座,2010年450 m3级高炉焦比为 392 kg/t、煤比 150 kg/t,2000 m3级高炉焦比为353 kg/t、煤比156 kg/t,其中个别月份煤比高达170 kg/t以上,焦比降至340 kg/t以下。喷吹煤粉的特性对高炉的顺行有着重大的影响,因此对煤粉的特性进行研究,从中优选出冶金性能比较好的喷吹煤种或煤种组合,对进一步提高喷煤效果,降低炼铁生产成本[2-5]具有十分重要的意义。

1 试验内容

本试验主要着重研究煤粉的理化性能,通过研究为高炉合理的选择喷煤煤粉提供依据。试验研究主要内容有以下几方面:

1)煤粉的可磨性。可磨性代表磨煤的难易程度,它关系到怎样选用磨煤设备,以及磨煤的能耗和费用。目前我国采用哈氏(哈德各罗夫)方法测定煤的可磨性指数——HGI,其物理意义是物料磨细后增加的比表面积与能量消耗之比。

2)煤粉的灰熔融性。灰熔融性表征煤灰在一定条件下随加热温度而变化的变形、软化、呈半球和流动特征的物理状态。当在规定条件下加热煤灰试样时,随着温度的升高,煤灰试样会从局部熔融到全部熔融并伴随产生一定的物理状态变化:变形、软化、呈半球和流动。一般以这4个特征物理状态相对应的温度来表征煤灰熔融性。

3)煤粉燃烧性。风口前是否燃烧完全直接关系到置换比的高低和喷煤量的扩大。粉煤燃烧既受风温、煤量、富氧、粒度等的影响,又受煤粉本身的组分、煤质等影响,因而不同高炉会存在不同情况,但一般来说,随着煤比的提高,煤粉的燃烧率降低,未燃煤粉增多会降低炉内透气、透液性,使炉渣粘稠,并增加了悬料的可能性[6]。同时,过多的未燃煤粉随炉渣及炉顶煤气排出,会导致煤焦置换比降低。

2 试验原料及设备

表1 煤粉工业分析

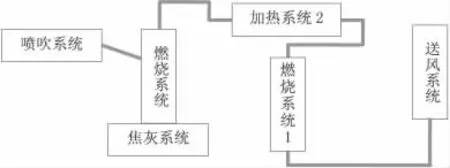

试验使用喷煤燃烧模拟试验设备(如图1所示)。该设备由送风系统、喷吹系统、燃烧系统、控温系统、取样系统等几个部分组成,可以模拟煤粉在高炉风口、直吹管段的燃烧。

图1 煤粉燃烧模拟试验装置示意图

3 试验条件及方法

试验前将热风炉和煤粉燃烧炉通电加热。在热风炉输出风温达到预定温度、煤粉燃烧稳定后开始实验。每次喷吹煤粉时间为10 min。每组试验结束后,倒空给料器内存留的煤粉,当风温恢复至要求温度时,再进行下一组试验,保证试验数据的可比性。取炉底燃烧残余物用于计算燃烧率及其他分析。每组残余物试样取50 g,在恒温干燥箱内105℃干燥;然后用光电天平称取干燥的试样约3 g,置于瓷皿内,使堆积厚度不超过0.5 cm。试样送入马弗炉中升温至500℃,恒温半小时后继续升温至815℃,恒温2 h~3 h进行灰化。最后用电子天平称量灰样重量,记录数据。煤粉燃烧率的计算公式主要有两个,分别为:

1)可燃物质平衡计算法。其计算公式为:

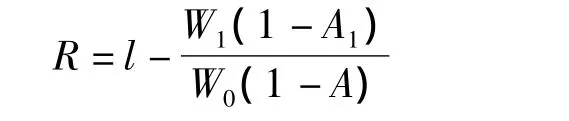

2)灰分平衡计算法。其计算公式为:

式中:R——煤粉的燃烧率;

W0——喷进的煤粉量;W1——回收物的质量;

试验中当水力旋流器内颗粒粒径小于50 μm时,经过计算可知,传播系数为2.42,中位径为33.16 μm,由此可以得出颗粒粒径累计分布函数表达式见式(3):

WH2O——煤粉中的水分含量;

A——煤粉的灰分含量;

A1——回收物的灰分含量。

本试验因为气体流量大,流速快,不宜采用可燃物质平衡计算法,所以只采用灰分平衡计算法来计算煤粉的燃烧率。

4 试验结果及分析

4.1 喷吹煤可磨性

各単种煤的可磨性指数见表2。可磨性指数较高的喷吹煤有潞安、九矿、鑫龙,其次是峰峰,神木煤可磨性指数较低,仅为59,喷吹煤种神木煤比例提高时,出粉率会降低,因此可以适当的放宽煤粉粒度来提高出粉率。

表2 各单种煤的可磨性指数

4.2 煤灰熔融性

各种煤的煤灰分的灰熔点见表3。

表3 煤灰成分分析及灰熔点

由表3可以看出,五种煤样中,峰峰(无烟煤)的灰熔点最高,其次是鑫龙、潞安、九矿,神木(烟煤)的灰熔点最低。煤粉的灰熔点太低对高炉喷吹不利,甚至导致风口或喷枪前结渣。低灰熔点灰分熔化时会阻碍氧气进入尚未燃烬的煤粉颗粒内部,导致不完全燃烧,另外,灰熔点太低会加速煤粉颗粒间的聚集与沉积。因此,一般希望喷吹煤粉的灰熔点略高较为有利。在实际喷吹过程中可以与灰熔点较高的煤混合喷吹来改善低灰熔点煤的缺陷,达到提高喷吹效果的目的。

4.3 煤粉的燃烧性能

主要针对富氧率、热风温度及煤粉粒度等对煤粉燃烧性能的研究分析。

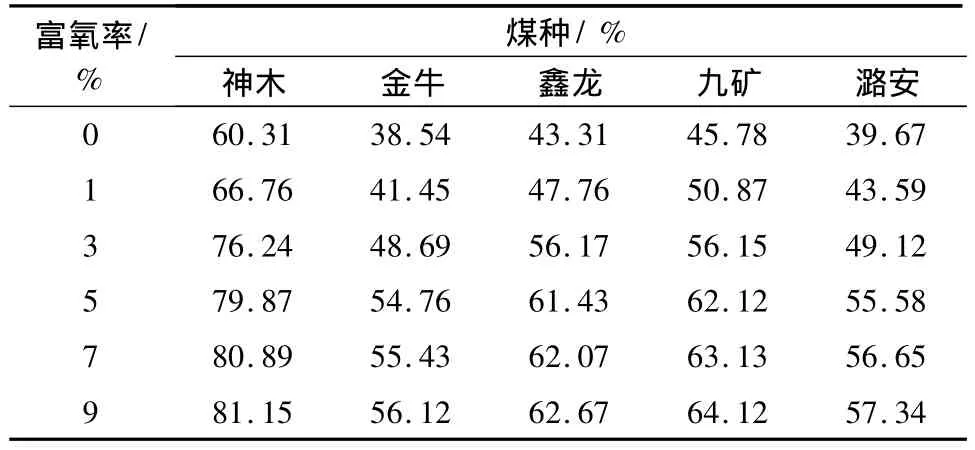

4.3.1 富氧率对单种煤燃烧率的影响

富氧率为 0、1%、2%、3%、4%、5%、6%、7%、9%时单种煤的燃烧性能见表4。

表4 富氧率对单种煤的燃烧率

由表4可以看出,在安钢所用高炉喷吹单种煤中,神木煤的燃烧率远远高于其它煤种,这是因为:①不同的高炉喷吹煤种着火温度不同,含固定碳较低、挥发分较高的煤种着火温度通常较低,因此在条件相同时,离开风口回旋区前,煤粉有较长的燃烧时间和较大的燃烧空间,在风口回旋区有较高的燃烧率。②根据煤粉燃烧理论,在高炉喷煤条件下,烟煤之所以燃烧率较高是由于含有较高的挥发分,大量挥发分逸出后迅速燃烧放热,加快了颗粒表面温度升温的速率,缩短了气固相着火延迟时问,促进残碳颗粒的燃烧,因而挥发分含量高的煤种燃烧性能好。③从煤的结构来看,烟煤由于挥发份的逸出,在煤粉颗粒的表面和内部都留下了空隙,这样就增加了煤粉颗粒的比表面积,有利于煤粉的燃烧。综上诸原因,在高炉喷吹煤中神木较其它喷吹煤易于燃烧。混合煤粉的燃烧率随鼓风富氧率的增加而相应提高。当鼓风富氧率从3%提高到5%时,各煤种的煤粉的燃烧率提高了3.0%~6.0%左右;随鼓风富氧率的逐渐提高,煤粉的燃烧率增大,这是因为鼓风中氧浓度越高,扩散到煤粉表面的氧量越多,占领煤粉颗粒表面和空隙中活性点的氧含量也越多,煤粉燃烧反应亦进行得越快,故燃烧率提高。而当富氧率从5%提高到9%时,燃烧率仅提高2%左右,这说明过高的氧气过剩系数,并不能较大的提高煤粉的燃烧率,在实际高炉喷吹煤粉过程中,应当保持合理的氧气过剩系数。

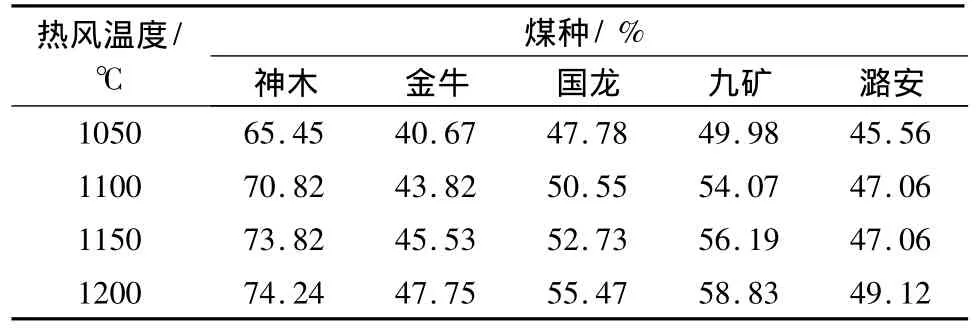

4.3.2 热风温度对单种煤燃烧率的影响

热风温度为1050℃、1100℃、1150℃、1200℃时单种煤的燃烧性能见表5。

表5 热风温度对单种煤的燃烧率

由表5可以看出,随着热风温度的升高,各喷吹单种煤的燃烧率均有不同程度的提高。这是因为热风温度的提高可以快速加热煤粉和喷吹输送气体,提高喷吹煤粉热分解的速率,促使煤粉提前着火和快速燃烧,从而有助于煤粉燃烧率的提高。

4.3.3 粒度对单种煤燃烧率的影响

煤粉粒度小于 200目占 80%、70%、60%、50%、40%时单种煤的燃烧性能见表6。

由表6可以看出,增加煤粉中-200目的比例,混合煤粉的燃烧率升高。当煤粉粒度比较粗时,煤粉粒度的变化对煤粉燃烧率的影响比较大;而当煤粉粒度比较细时,煤粉粒度的变化对煤粉燃烧率的影响却比较小。这是因为随着喷吹煤粉中-200目比例的提高,一方面可以提高煤粉颗粒的比表面积,从而有利于煤粉燃烧率的提高;另一方面煤粉粒度的缩小,也会降低煤颗粒中丰富的内孔面积,抑制内孔燃烧的发生,从而不利于煤粉燃烧率的提高。两种效果的综合作用将导致煤粉-200目比例越高,煤粉粒度的变化对煤粉燃烧率的影响也就越小。而且粒度对无烟煤的影响比烟煤的大。其原因是烟煤(神木煤)颗粒中内孔面积比无烟煤颗粒内孔面积大,过细的煤粉粒度降低了喷吹煤粉的内孔面积。当粒度-200目的比例从40%增加到90%时,燃烧率变化是:神木煤的燃烧率提高了8.55%,而无烟煤的燃烧率提高了13%以上。

表6 喷煤量对单种煤的燃烧率

5 结论

通过以上试验研究,得出以下结论:

1)煤种是影响煤粉喷吹效果的主要因素,选择合适的煤种是改善喷煤效果的有效途径。

2)煤粉的可磨指数影响磨煤机的出粉率,应选择可磨性较好的煤种。

3)在安钢所用单种煤中神木煤的燃烧特性最好,适合与其它煤种搭配进行混合喷吹。

4)随着富氧率的提高,单种煤的燃烧率均有不同程度的提高,但富氧到一定程度后,随着富氧率的提高,各单种煤的燃烧率提高幅度变小。

5)随着热风温度的提高,单种煤燃烧率均较大幅度的提高。

6)随着-200目粒度的增加,无烟煤的燃烧率有较大的增加,而烟煤的燃烧率增加不是太明显,这说明在喷吹烟煤时可以适当地放宽粒度。

[1]温大成.中国高炉喷煤史回顾[J].宝钢技术,2005(1):8-9.

[2]杨天钧,苍大强.高炉富氧煤粉喷吹[M].北京:冶金工业出版社,1996,1 -10.

[3]刘兴惠.鞍钢高炉喷吹煤粉合理配煤的试验研究[J].炼铁,1997,16(1)15 -8.

[4]何绍刚,杜斯宏,刘虎林.喷煤对钒钛磁铁矿高炉冶炼的特殊作用[J].钢铁钒钛,2001,22(2):43 -44.

[5]朱锦明.宝钢高炉高煤比的实践与探索[J].炼铁,23(6):20-21.

[6]郁庆瑶.高炉喷吹混煤燃烧率试验研究[J].宝钢技术,1999(1):33-35.

STUDY ON METALLURGICAL PROPERTY OF BF POWDERED COAL INJECTION

Hu Tao

(Anyang Iron and Steel Group Co.,Ltd)

Increasing the quantity of powdered coal injection(PCI)in blast furnace(BF)has very important effect on reducing coke ratio and production cost.It studied physical characteristics of PCI and the effect of coal grain,oxygen enrichment ratio and blast temperature upon combustion rate through grindability and combustion test.

BF PCI combustion ratio oxygen enrichmentcombustion property

*联系人:胡涛,高级工程师,处长助理,河南.安阳(455004),安阳钢铁集团有限责任公司技术中心;

2012—2—8