羟基乙叉二膦酸电解液镀铜的研究和生产应用(Ⅱ)(续完)

——镀液、镀层性能及镀液维护

2012-12-06庄瑞舫

庄瑞舫

(南京大学配位电化学研究所,江苏南京 210093)

羟基乙叉二膦酸电解液镀铜的研究和生产应用(Ⅱ)(续完)

——镀液、镀层性能及镀液维护

庄瑞舫

(南京大学配位电化学研究所,江苏南京 210093)

回顾了羟基乙叉二膦酸电解液镀铜在国内的研究和生产应用概况。研讨了羟基乙叉二膦酸镀铜工艺的络合和电析机理。讨论了镀液与镀层的性能以及工艺操作条件与维护方法,并与氰化镀铜工艺作了比较。结果表明,加入CuR-1添加剂的羟基乙叉二膦酸镀铜工艺作为替代氰化镀铜是很有发展前途的无氰碱性镀铜新工艺。

无氰镀铜;羟基乙叉二膦酸;镀铜络合剂;添加剂

3 镀液和镀层的性能[1-4]

3.1 镀液性能

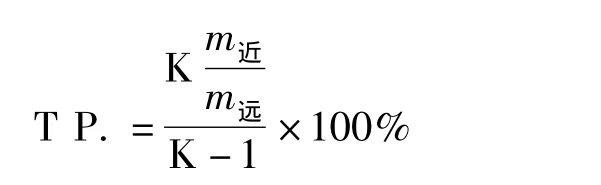

1)镀液分散能力。测定条件 θ为50℃,Jκ为1A/dm2,t为1 h。镀铜溶液用恒温槽控制,分散能力用下列公式计算:

式中:K=2;m近为近阴极增加质量,g;m远为远阴极增加质量,g。

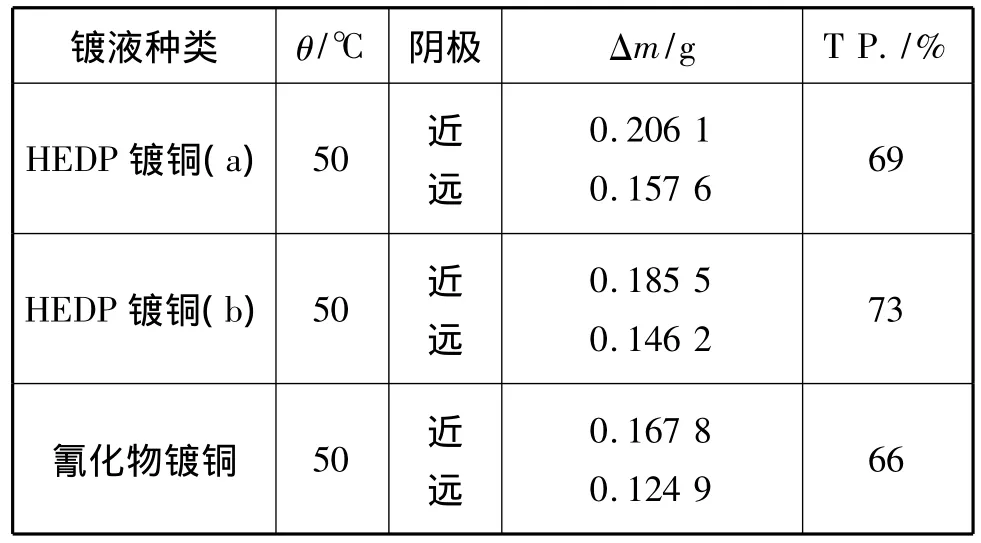

镀铜溶液分散能力测定结果见表2。

表2 镀铜溶液分散能力测定结果

HEDP镀铜(a)溶液组成为40g/L CuSO4·5H2O,110g/L HEDP(100%),50g/L K2CO3,pH 为9.0;

HEDP镀铜(b)溶液组成为在HEDP镀铜(a)镀液中加入1~20mL/L的CuR-1添加剂;

氰化物镀铜镀液组成为40g/L CuCN,50g/L NaCN,10g/L NaOH,20g/L Na2CO3和 30g/L KNaC4H4O6·4H2O。

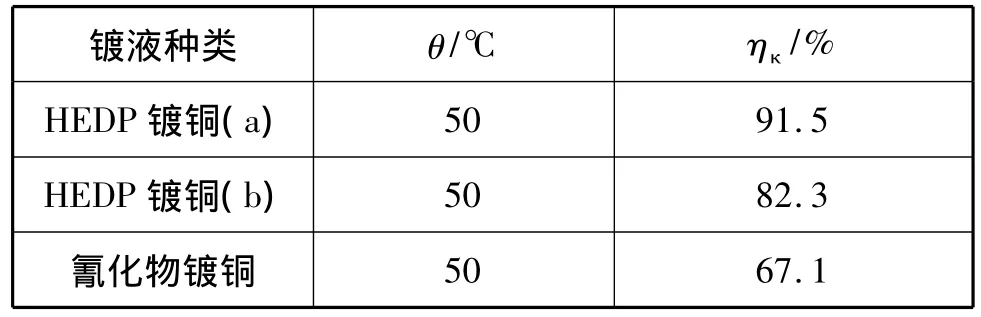

2)电流效率。用铜库仑计法测定上述三种镀液的电流效率,测定条件 θ为50,Jκ为1A/dm2,t为1 h。电流效率测定结果见表3。

表3 电流效率测定结果

铜库仑计溶液组成为125g/L CuSO4·5H2O,25mg/L H2SO4和50mg/L C2H5OH。

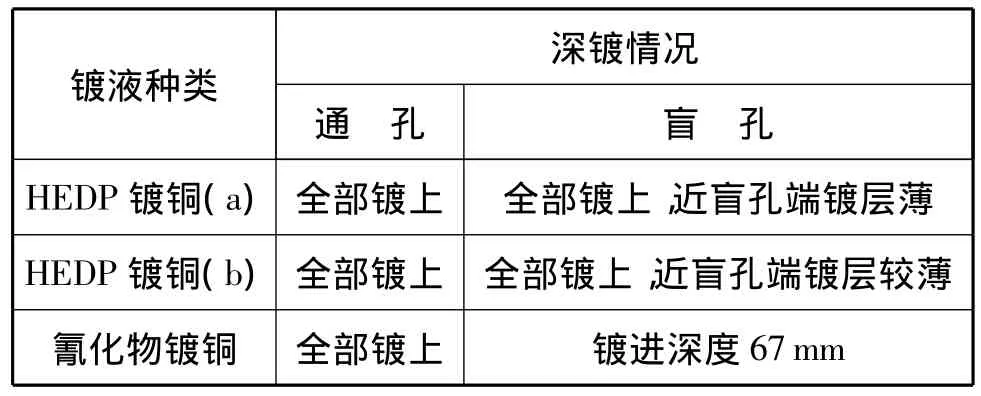

3)深镀能力。用d内=8mm,l=100mm的低碳钢管(有通孔和盲孔),分别在上述三种镀液中施镀1h,θ为50℃,Jκ为1A/dm2,阴极移动,镀后试样剖面观察,深度能力测定结果见表4。

表4 深镀能力测定结果

3.2 镀层性能

1)结合力。用以下方法检验镀层与基体的结合力。a.热震试验。用40mm×60mm×0.5mm的低碳钢试片各3片,分别在HEDP镀铜(a)、HEDP镀铜(b)和氰化物镀铜三种镀液中电镀,镀层δ为20μm,上述试片置于烘箱,控制θ为200℃烘烤2h后取出,投入冷水骤冷,观察三种试片均无起泡掉皮现象。b.弯曲试验。分别将在上述三种镀液中电镀,镀层δ为20μm的试片,经反复弯曲,直至基体折断,镀层均无起皮脱落现象。

2)镀层韧性。用40mm×100mm×0.5mm的不锈钢片,分别在上述三种镀液中电镀,镀层δ为25μm,镀层剥离后经弯折180°不断裂,说明三种镀液所获得的镀层韧性都很好。

3)孔隙率。采用贴滤纸法测定铜镀层的孔隙率。试液组成为10g/L铁氰化钾,20g/L氯化钾。测试结果如下:用 A为24cm2的低碳钢试片在HEDP镀铜(a)溶液中电镀,当镀层δ为30μm时已无孔隙;在HEDP镀铜(b)溶液中电镀,当镀层δ为25μm时已基本无孔隙;在氰化物镀铜溶液中电镀,当镀层δ为20μm时已基本无孔隙。结果说明,镀层孔隙率比较,氰化物镀铜溶液优于HEDP镀铜溶液。实验中还发现基体金属表面经抛光后电镀铜,孔隙率显著减少。将由HEDP镀铜溶液获得镀层δ为30μm的低碳钢试片进行防渗碳试验(经910℃,3h渗碳)的结果表明,在镀铜部分没有碳渗进,未镀铜部分渗碳深度为0.4mm,防渗碳效果良好。

4 影响结合力的因素和解决办法

一般认为钢铁件镀铜,影响结合力的主要因素有:1)在镀液中铜的电位(φCuS)较铁的电位(φFeS)正得多,有明显的置换铜反应,就会生成结合力差的疏松的置换铜层,导致结合力不好;2)由于铜电析时钢铁件的表面处于钝态,铜镀层沉积在钝态表面导致结合力不良。为了弄清HEDP镀铜工艺中影响结合力的主要原因,对上述因素进行了研究实验。

4.1 钢铁件镀前处理的影响

钢铁件镀前处理主要包括活化条件、活化后清洗、镀件在空气中停留时间以及浸入镀液后时间对和的影响。

2)铁片在盐酸溶液中活化后取出,如不清洗立即浸入镀液,测得铁的电位为,并很快向正方向变化,同时取出铁片观察表面有一层置换铜,说明镀件清洗不干净,表面残留酸液会引起铜的置换反应。因此,镀件浸入镀液前必须清洗干净。特别对具有盲孔或形状复杂的零件更要注意清洗干净。

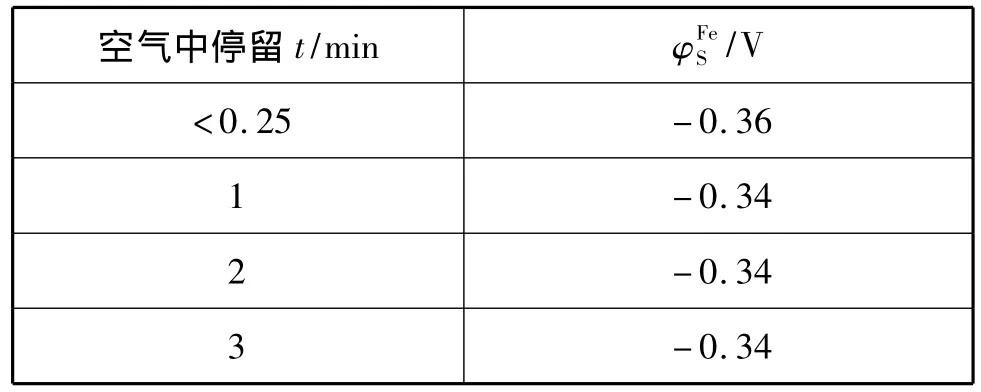

3)铁片经10%盐酸溶液活化并用水清洗干净后,在空气中停留不同时间再浸入镀液,测得φFeS的结果见表5。

表5 空气中不同时间φ的变化

表5 空气中不同时间φ的变化

结果说明,铁片自盐酸溶液活化取出并用水清洗干净后,在空气中暴露时表面瞬间钝化,到一定程度后钝化趋于相对稳定。在空气中停留1~3min的差别不大。

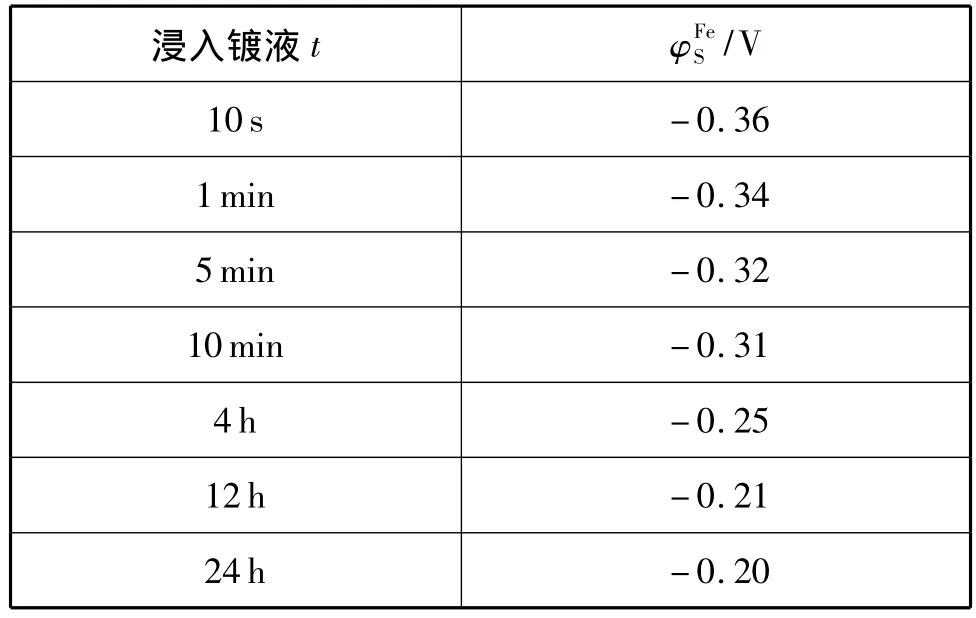

4)铁片经10%盐酸活化并用水清洗干净后浸入HEDP镀铜溶液中,测得是随时间的延长逐渐向正方向变化,开始时变化较快,10min后变化缓慢,最后趋于稳定。测得随时间变化的结果见表6。

表6 镀液中φ的变化

表6 镀液中φ的变化

4.2 起始电流密度对结合力的影响

实验结果HEDP镀铜溶液对钢铁件表面没有活化作用,而且随浸入镀液时间越长,表面钝化增加。那么为什么钢铁件能在HEDP镀铜溶液中直接获得良好的结合力呢?

实验中发现电镀时起始电流密度(相应的起始阴极极化电位φκ)影响镀层结合力。取两块在镀液中浸泡 12h、表面已钝化的铁片(经测定 φFe=-0.21V)。分别在不同的起始电流密度下电镀,一块铁片在 Jκ=1A/dm2镀 1h,另一块在 Jκ=0.2 A/dm2镀15min,后提高 Jκ=1A/dm2再镀 1h,经测厚仪测定两块铁板镀层δ为10~12μm。用弯折法测镀层结合力。第一块铁片反复弯折直至基体折断镀层无起皮脱落现象。第二块铁片弯折时,镀层严重起皮脱落,二者结合力差别很大。测试重复两次结果相同。

试验结果说明,铁件表面处于活态和钝态是一对随条件可以相互转化的矛盾。当铁件表面处于一定程度钝态时,电镀时的起始电流密度的大小对重新活化铁件表面起关键作用。从镀液的阴极极化曲线可以看出,当 Jκ=1A/dm2时,起始 φκ>-1.0 V(即 φκ较 -1.0V 更负),加在铁件表面这一起始极化负电位起到了活化作用,使铁件表面由处于不同程度的钝态迅速转为活态,从而使铜原子电沉积在活态表面,保证了良好的结合态;如果电流密度太小(如Jκ=0.2A/dm2),此时相应的起始φκ太小,不足以使原来钝态的铁表面转为活态,这样铜沉积在钝态表面,结合力就差。能使铁表面的钝态转为活态的最小起始φκ称之临界活化电位(φc),相应的起始阴极电流密度称之临界活化Js。实质是铁表面的钝态在铁电位负于临界活化电位φc时,瞬即被还原成活态(反应为 FeO+H2O+2e-→Fe+2OH-)。

临界活化电流密度的大小与镀液组成、pH和温度等影响极化的因素有关,对HEDP镀铜溶液来说,提高n(HEDP)∶n(Cu2+)比值,降低 ρ(Cu2+)和适当提高pH等,凡是有利于使φCu变得更负以及能提高阴极极化的因素都能降低临界活化电流密度Jc的数值。

4.3 n(HEDP)∶n(Cu2+)的影响

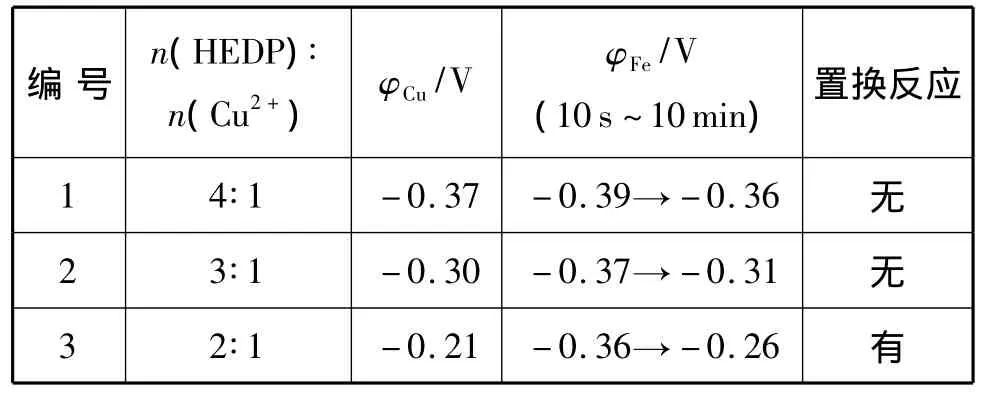

对不同n(HEDP)∶n(Cu2+)的镀铜溶液,分别测定了 φCu和 φFe,结果如表7。

表7 n(HEDP)∶n(Cu2+)对铜、铁稳定电位和置换反应的影响

由表 7结果说明,当镀液中 n(HEDP)∶n(Cu2+)在3∶1 ~4∶1 时,φCu和 φFe较接近,无明显铜的置换反应。但当n(HEDP)∶n(Cu2+)=2∶1时,φCu较 φFe正的多,有置换反应。因之,镀液中n(HEDP)∶n(Cu2+)应大于3∶1可以避免产生铜置换反应,提高铁件表面活化程度并提高阴极极化度,都有利于保证镀层有良好的结合力。

4.4 镀液pH的影响

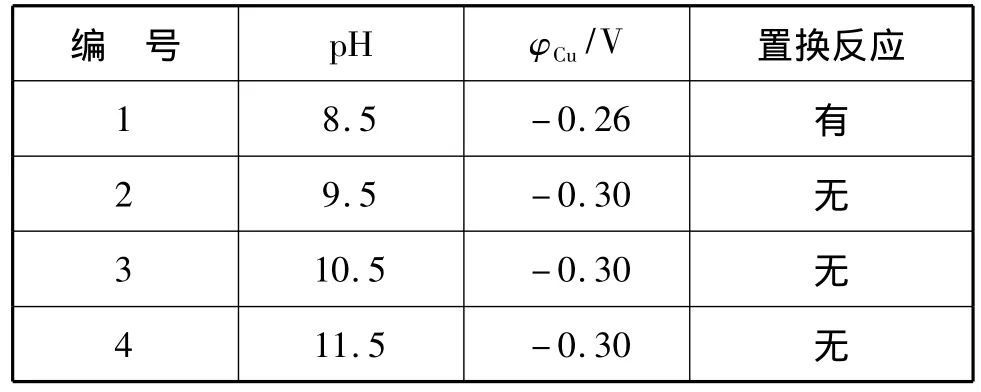

HEDP镀铜溶液的pH对φCu和置换反应的影响,测定结果如表8。

表8 pH对铜的电位和置换反应的影响

测试结果表明,在HEDP镀铜工艺中要获得结合力良好的镀层,必须要保持镀液中n(HEDP)∶n(Cu2+)在3∶1~4∶1 范围内,如小于 3∶1 就易发生置换铜反应影响结合力。镀液的pH要保持在9~10范围内,如pH小于8.5也容易发生置换铜反应,导致铜镀层结合力不好。另外。电镀时起始Jκ大于0.5A/dm2,使钢件表面从钝态转为活态,这样铜沉积在活态表面才能保证结合力良好。

5 镀液的维护和管理

HEDP镀铜工艺的特点之一是在钢铁件直接电镀能获得结合力良好的铜镀层,无需预镀工序,这是其他无氰镀铜工艺不易做到的。但正如前文讨论的,保证结合力良好是有条件的。要保证铜镀层与钢铁基体结合力良好,电镀时必须避免产生疏松的置换铜层和钢铁件表面处于钝态。为此要求做到:1)避免镀件前处理不良,避免表面油污未除净以及经盐酸活化后必须清洗干净,避免酸液残留镀件表面。为使镀件表面不残留酸液也可在镀件入电镀液前加一预浸槽(8~10g/L HEDP,pH为9.0~9.5),确保镀件表面残酸被中和除掉。2)镀液的pH要保持在9~10范围内。3)镀液中n(HEDP)∶n(Cu2+)=3∶1~4∶1范围内。4)电镀时注意起始Jκ不能太小,必须达到能使铁件表面处于活态,对HEDP镀铜一般Jκ≥0.5A/dm2时,就能保证良好的结合力。如电镀时Jκ太小,例如Jκ≤0.2A/dm2时则不能使铁件表面钝态转为活态,镀铜层与铁基体结合力就差。

为保证镀液的正常工作,少出故障,在维护管理中应注意做到:1)定期分析镀液中各主要成分,及时调整各项成分在正常工艺规范内。2)定期过滤镀液。电镀过程中铜阳极会产生阳极泥,虽然阳极有护套,但这些细小“铜粉”仍能进入镀液,因此,要定期过滤除去。3)控制阴阳极面积比(Sκ∶SA为1∶1.5),当SA超过Sκ时镀层会产生毛刺使镀层质量下降。如阴极面积超过阳极面积过多,会使阳极处于钝化状态,引起阳极大量析氧破坏HEDP并使镀液中ρ(Cu2+)降低,导致镀液成分比例失调。4)控制镀液的pH,HEDP镀液的pH一般很稳定,但是工作中的某些因素也会引起pH的变化,因此一定要使pH保持在正常范围内(pH=9~10),当pH<9时,可用KOH调高,pH>10过高时,可用HEDP调低。5)注意有害杂质的污染。杂质对HEDP镀铜溶液的影响较严重的有CN-、CrO42-、Pb2+和 Fe2+,会使镀铜层变暗和变黑,Zn2+和Ni2+对镀层外观影响不大,镀液一旦被有害杂质污染必须及时除去。

6 废水处理

HEDP是有机膦酸螯合剂。有一种误解,认为HEDP螯合剂镀液的废水处理很困难。实际不然,因为HEDP很容易用氧化剂如双氧水、次氯酸钠或亚氯酸钠等氧化破坏。废水中加入硫酸调节pH至3~4范围内以破除HEDP与Cu2+的络合状态后,加入一定量的双氧水(用量视废水HEDP而定)破坏废水中的HEDP,连续搅拌1~2h后加入一定量的石灰乳和高分子絮凝剂聚丙烯酰胺混合搅拌并分离沉淀。处理后的废水为无色液体,经检测铜和磷可以达到排放标准。

7 结束语

HEDP镀铜工艺在国内自1978年开始研究和生产应用以来已经历了30余年的历程,经过很多研究单位的共同努力[15-24],现已经成功应用于钢铁件、锌合金件和铝合金件等多种材质基体镀铜,被很多电镀企业采用。多年来的研究和生产应用表明,HEDP镀铜工艺所得镀层结合力良好,外观细致半光亮而且无脆性。镀液的分散能力、覆盖能力和电流效率均优于氰化镀铜工艺,镀液稳定性好且维护方便。故HEDP镀铜工艺完全可以取代剧毒的氰化物镀铜工艺,是最有发展前途无氰镀铜工艺之一。

[15]董愚.HEDP镀铜生产中的一些故障和处理方法[J].电镀与精饰,1982,4(6):37-40.

[16]冯绍彬,商士波,包祥,等.电位活化现象与金属电沉积初始过程的研究[J].物理化学学报,2005,21(5):463-467.

[17]张梅生,张炳乾.无氰碱性镀铜工艺[J].材料保护,2004,37(2):37-38.

[18]陈春成.碱性无氰镀铜新工艺[J].电镀与环保,2003,23(4):10-11.

[19]徐金来,邓正平,赵国鹏,等.无氰碱性镀铜工艺实践[J].电镀与涂饰,2008,27(3):7-8.

[20]袁诗璞.杂谈HEDP镀铜[J].南京表面处理,2009,25(1):16-19.

[21]杨华祥.CuR-1添加剂的HEDP镀铜新工艺在ABCO-O铝合金电镀铜镍铬中的应用[J].金属表面技术专刊,2008,(2):51-52.

[22]詹益腾,田志斌,谢丽红,等.无氰碱性镀铜工艺研究及其应用[J].电子电镀,2010,8(23):35-41.

[23]李建强,郭崇武.电镀废水中铜的回收方法[J].电镀与精饰,2008,30(5):41-42.

[24]尔丽珠.石灰法处理高浓度含磷废水技术[J].电镀与精饰,2008,30(5):39-40.

The Study and Industry Application of Copper Electroplating from HEDP Bath(Ⅱ)(the end)——Bath,Coating Performance and the Bath Maintenance

ZHUANG Rui-fang

(Institute of Coordimation Chemistry,Nanjing University,Nanjing 510300,China)

The study and industry application of electroplating copper from HEDP(1-hydroxyethylidene-1,1-diphosphonic acid)bath in china has been reviewed and discussed.The coordination and electrodeposition machanism of copper from Cu-HEDP bath and the propenties of the bath solution and plate were described and compared with Cu-cyanide process.The operation condition and method for maintanance of the process were also discussed.The results show that the Cu-HEDP process(especially,having CuR-1 additive)is the preferred process in replace of Cu-cyanide process.

cyanide-free copper plating;1-hydroxyethylidene-1,1-diphosphonic acid;copper complexing agent;addition agent

TQ153.14

A

1001-3849(2012)09-0012-05

2011-12-13

2012-04-10