铝合金表面新型硅烷膜的制备及表面形貌研究

2012-12-06宣天鹏张万利

汪 亮, 宣天鹏, 周 赟, 张万利

(合肥工业大学材料科学与工程学院,安徽合肥 230009)

铝合金表面新型硅烷膜的制备及表面形貌研究

汪 亮, 宣天鹏, 周 赟, 张万利

(合肥工业大学材料科学与工程学院,安徽合肥 230009)

通过正交试验确定了铝合金表面硅烷膜技术的最佳工艺参数。在基础配方上制备了硅烷膜,利用硫酸铜点滴试验评价了工艺参数,结果表明,水解温度、硅烷浓度、醇水比及pH主要影响了硅烷溶液的水解与缩合反应。分析了硅烷膜的表面形貌、初步探讨了硅烷膜的耐腐蚀性能,结果表明,硅烷膜均匀、致密,具有比铬酸盐钝化更优的防护作用。

铝合金;硅烷膜;铬转化;耐腐蚀

引 言

铝合金是航空、航天、汽车、机械制造、船舶及化学工业中应用最广泛的一类有色金属结构材料。但铝合金容易发生点蚀,特别是在氯离子存在的介质中腐蚀更严重,对铝合金表面进行防护显得尤为重要。目前,工业上对铝合金的表面防腐处理,应用最广的是铬酸盐钝化及阳极氧化。铬酸盐钝化工艺简单,成本低,抗蚀性能好,但Cr(Ⅵ)对环境和人体有严重危害,近年来其应用已受到严格限制;阳极氧化工艺的处理过程复杂,能耗高,得到的阳极氧化膜硬度高且有一定的脆性,对铝合金制品特别是管材后续的弯曲等机械加工非常不利[1-2]。硅烷偶联剂(SCA)具有独特的结构,能够明显改善金属与无机、有机相的界面黏接性能,硅烷处理技术应用于金属材料表面防护等已受到国内外研究者的极大关注[3-7]。

目前硅烷处理的研究主要集中在钢铁及镀锌层的防护,铝合金表面硅烷膜技术的研究甚少,只有少量文献涉及到硅烷偶联剂(BTSE)对铝合金的防护,γ-氨丙基三甲氧基硅烷(γ-APS)应用于铝合金表面处理的研究更少,且仅对硅烷膜的性能进行了考察,对工艺的研究几乎没有。本文以6063铝合金为研究对象(主要成分见表1),选用分子式为NH2(CH2)3Si(OCH2CH3)3的 γ-APS硅烷偶联剂(分子结构如图1所示),通过浸渍法沉积硅烷膜,采用正交试验研究了铝合金表面硅烷膜的制备工艺,同时,和铝合金铬酸盐钝化工艺作比较,探讨其替代铬酸盐钝化的可能性。

表1 6063铝合金的元素成分

图1 γ-APS的分子结构

1 实验方法

1.1 试剂与仪器

实验选用6063铝合金,样品尺寸为20mm×20mm×2mm。实验使用的主要试剂为丙酮、氢氧化钠、硫酸、硝酸、磷酸、γ-APS、无水乙醇、氨水、重铬酸钠、氟化钠、三氧化铬、五水硫酸铜和0.37%的盐酸等(均为分析纯)。配制溶液用蒸馏水。

实验仪器主要为FA2004N型电子天平、GZX-9030MBE数显鼓风干燥箱、KQ-50DB型数控超声波清洗器、电热蒸馏水器、恒温水浴锅、HJ-3控温磁力搅拌器。上海辰华CHI600B型电化学工作站和MM6型光学显微镜。

1.2 试样的制备

铝合金的预处理工艺流程为:采用400#~600#水砂纸打磨→蒸馏水洗→丙酮除油→蒸馏水洗→NaOH去氧化层→水洗→蒸馏水洗→化学抛光→水洗→蒸馏水洗→出光→水洗→蒸馏水洗→冷风吹干。

硅烷处理液的配制:将无水乙醇与蒸馏水按一定比例混合配成100mL的醇水溶液,加入一定体积的γ-APS,用氨水调pH,搅拌至水解完全。将预处理过的铝合金样品放入处理液中浸涂数分钟,取出后去除铝合金表面多余液体,吹干,置于干燥箱中固化一定时间,即可在铝合金表面沉积50~100nm的硅烷膜。

铬酸盐钝化溶液的组成[8]:3.2g/L重铬酸钠,0.8g/L氟化钠,3.6g/L三氧化铬,用冰醋酸调 pH至1.5,置于恒温水浴锅内30℃保温。将预处理过的铝合金样品放入铬酸盐钝化液中浸渍3min,然后取出用蒸馏水冲洗,吹干。

1.3 正交试验[9-10]

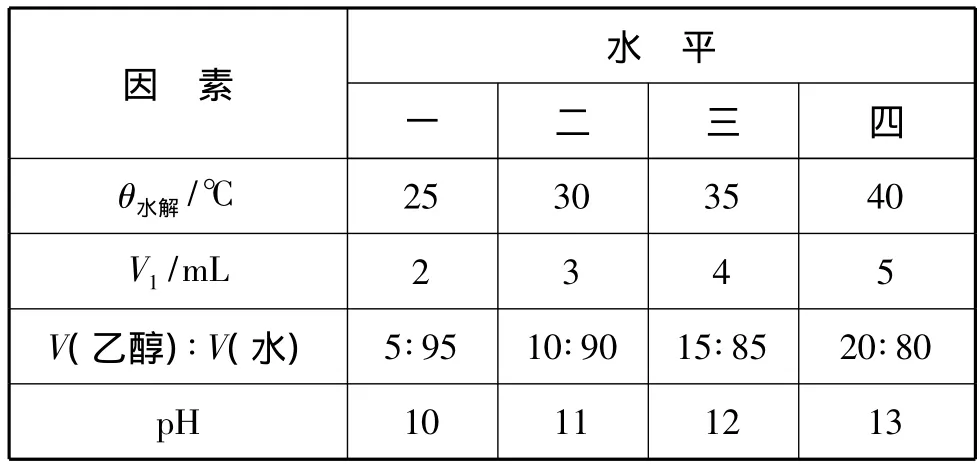

硅烷处理的工艺参数有:水解温度(θ1),硅烷溶液体积(V1)(每100mL醇水溶液中加的硅烷量),V(乙醇)∶V(水),硅烷溶液 pH,固化温度(θ2),水解时间(t1),浸涂时间(t2),固化时间(t3)等八个因素。其中,θ1、V1、V(乙醇)∶V(水)和 pH 为溶液参数(或水解参数);θ2、t1、t2和 t3为成膜参数。本文主要考察θ1、V1、V2和pH4个溶液参数的最佳工艺水平。将每个参数进行四因素四水平正交试验,见表2,选择L16(45)型正交试验表,其中第5个因素空置。正交试验的结果以样品耐硫酸铜点滴变色时间为评价标准。

表2 正交试验各因素及水平

1.3.1 硫酸铜点滴试验

硫酸铜点滴液所含Cu2+穿透铝合金表面膜层与基体接触时,发生氧化还原反应,使蓝色硫酸铜点滴液变成红色。用滴管吸取点滴液直接滴在处理过的铝合金样品上,记录点滴液变色时间,评价溶液参数对硅烷膜成膜工艺的影响。

总而言之,初中道德与法治对学生未来的生活和发展起着重要的作用,不仅有利与他们养成良好的行为习惯,还能使其提高法律意识,从而为将来的发展打下良好的基础。

硫酸铜溶液的配方为[11]:6.2g CuSO4·5H2O,2mL 盐酸(0.37%),150mL 蒸馏水,搅拌均匀,即得硫酸铜点滴试验溶液。测试在室温下进行,每个样品点滴三次,记录变色时间,结果取三次试验的平均值。

1.3.2 电化学测试

采用上海辰华CHI600B型电化学工作站测试极化曲线。实验用指甲油将样品钝化膜多余部分覆盖,工作电极与溶液的接触部分为单面2mm×2mm,辅助电极为铂电极,参比电极为银/氯化银电极,扫描速度为1mV/s,在3%的NaCl溶液中测试。通过极化曲线反映钝化膜的电化学腐蚀性能。

2 实验结果和分析

2.1 硫酸铜点滴试验

硅烷溶液中同时存在着水解和缩合两个反应,且二者处于竞争状态。将γ-APS的分子式简写为硅烷的通式R'(CH2)nSi(OR)3,γ-APS的水解反应方程式即为:

当溶液中形成了足量的活性—Si(OH)3基团(硅醇),该溶液便可以用作金属的表面处理。为保证硅烷溶液中硅醇的含量尽可能多,就要控制缩合反应的发生。缩合反应方程式为:

溶液参数中水解温度、硅烷溶液体积、醇水体积比和pH是这两个反应的控制因素。

图2为水解温度与硫酸铜点滴试验变色时间的关系。

图2 温度与变色时间的关系

从图2中可以看出,随着水解温度的升高,硅烷膜硫酸铜点滴试验变色时间先增后减,30℃为最佳。这是因为,硅烷溶液的水解产物硅醇的缩合是吸热反应,温度升高有利于缩合反应的进行。水解θ为30℃时,硅烷溶液内生成的硅醇含量最高,再继续升温,加速了硅醇的缩合,不利于铝合金表面硅烷膜的生成,从而降低了膜层的耐蚀性能,硫酸铜点滴试验变色时间减少。

图3 硅烷添加量与变色时间的关系

从图3中可以看出,随着溶液中硅烷体积的升高,硅烷膜硫酸铜点滴试验变色时间先增后减,3mL为最佳。这是因为硅烷浓度影响着硅烷膜的厚度,硅烷浓度越高,形成的硅烷膜层越厚,二者呈线性关系。但是,当浓度超过3mL时,一方面硅烷水解产物的自聚速度会明显加快,易致溶液分层,严重影响处理液的使用和储存;另一方面,高浓度条件下形成的硅烷膜与基体的结合力降低,机械强度变差。这两方面的因素都影响着膜层的耐腐蚀性能,使得膜层硫酸铜点滴试验变色时间缩短。

图4为V(乙醇)∶V(水)与硫酸铜点滴试验变色时间的关系。

图4 V(乙醇)∶V(水)与变色时间的关系

从图4中可以看出,随着乙醇体积的增加,硅烷膜硫酸铜点滴试验变色时间缩短,V(乙醇)∶V(水)为5∶95时最佳。这是因为γ-APS是亲水性硅烷,在水中即可水解,为了控制其水解速度加入无水乙醇,但乙醇的增加使硅烷溶液的水解平衡向缩合方向进行,不利于硅醇的生成,直接影响着膜层的生成,膜层硫酸铜点滴试验变色时间减少。

图5为pH与硫酸铜点滴试验变色时间的关系。

图5 pH与变色时间的关系

从图5中可以看出,溶液的pH对硅烷膜硫酸铜点滴试验变色时间的影响为先减后增,pH为13时最佳。这是因为γ-APS适宜在碱性条件下水解。由此得出,正交试验的四个因素的最佳值分别为θ1=30℃,V1=3mL,V(乙醇)∶V(水)=5∶95,pH=13。

2.2 表面形貌及耐蚀性

铝合金基体、铬酸盐钝化膜及硅烷膜的表面形貌见图6。

图6 表面形貌

从图6中可以看出,图6(a)铝合金表面呈银白色,存在斑驳纹理和坑状小孔;图6(b)铬酸盐钝化膜表面较为平整,但仍存在少量未完全覆盖的孔洞;图6(c)铝合金表面的硅烷膜呈细小颗粒状,致密度和均匀性均优于铝合金及铬酸盐钝化膜,硅烷钝化膜有效地将铝合金表面的斑纹和小孔填平覆盖。说明硅烷膜在铝合金基体表面和腐蚀介质之间起到良好的阻隔作用,从而有效地保护铝合金基体,增强其耐蚀性能。

表3为最佳工艺条件下铝合金、铬酸盐钝化膜及硅烷膜的硫酸铜点滴试验结果。

表3 样品的硫酸铜点滴试验结果

由表3可以看出,硅烷膜的硫酸铜点滴试验变色时间比铝合金的长,与铬酸盐钝化膜相比,硅烷膜对基体铝合金有更好的防护作用。

图7为铝合金基体、铬酸盐钝化膜及硅烷膜在3%的NaCl溶液中极化曲线测试结果。经函数拟合后得出样品的腐蚀电位φcorr及腐蚀电流密度Jcorr列于表4。

图7 极化曲线

表4 腐蚀电位与腐蚀电流密度

从表4中显示,耐腐蚀性能为:硅烷膜>铬酸盐钝化膜>铝合金。这表明在铝合金表面形成的均匀、致密的硅烷膜对电解质溶液起到了很好的阻挡作用,明显降低腐蚀介质(H2O,O2和Cl-等)向基体的扩散速度,从而有效抑制了金属基体腐蚀反应的发生和发展,增强了铝合金基体的耐腐蚀能力。硅烷膜与铬酸盐钝化膜的腐蚀电位的不同,表明两种膜层的耐腐蚀机理不同,这为进一步分析硅烷膜的防腐机理提供了有效信息[12]。

铬酸盐钝化处理以形成铬酸盐钝化膜来改变铝合金表面氧化层的电化学性质从而阻止金属的腐蚀,硅烷膜的防腐机理则有很大的不同。

硅烷吸附于铝合金表面后,—Si(OH)3与铝合金表面的Al(OH)3基团产生凝聚,即在靠近铝合金基体的界面上生成胶黏力很强的 Si—O—Al共价键:

另一方面,剩余的硅烷分子则通过—Si(OH)3基团之间的凝聚反应在界面外层上形成具有Si-OSi三维网状结构的硅烷膜:

由于硅烷偶联剂的结构特性,在铝合金表面形成的硅烷膜的外层为稳定的Si-O-Si三维网状结构,是主要的防护层,不会形成具有电化学活性的基团,也不会直接影响铝合金表面氧化层的电化学性质。

铝合金表面经硅烷处理后,由于硅烷界面层与基体表面结合紧密,早期点蚀产生的腐蚀产物被牢固的覆盖在界面层下而不易移动,使得点蚀有足够的时间再次钝化,而宏观上的锈蚀也因此被抑制了[7]。同时,硅烷膜既不会被环境介质氧化也不会在环境中分解,除非其本身含有电化学活性的官能团或者是处在高温环境下;另一方面,大多数交联的硅烷膜都具有疏水性,阻断了环境介质对铝合金基体的侵袭[13]。

3 结论

1)通过正交试验得出了铝合金表面硅烷偶联剂γ-APS处理的最佳工艺条件:水解温度θ1为30℃,硅烷溶液体积 V1=3mL,V(乙醇)∶V(水)=5∶95,硅烷溶液的pH=13。

2)表面形貌显示,铝合金表面存在斑驳纹理和坑状小孔;铬酸盐钝化膜较为平整,但仍存在少量未完全覆盖的孔洞;硅烷膜则呈颗粒状,均匀、致密的覆盖在铝合金基体表面。

3)硫酸铜点滴试验及极化曲线测试结果表明,在铝合金表面形成的均匀、致密的硅烷膜对基体起到良好的防护作用,能有效阻止腐蚀性介质与基体的反应,且耐蚀性能优于铬酸盐钝化膜。

[1]肖围,满瑞林.铝管表面混合硅烷稀土耐蚀复合膜的制备[J].电镀与环保,2009,29(6):39-43.

[2]崔昌军,彭乔.铝及铝合金的阳极氧化研究综述[J].全面腐蚀控制,2006,16(6):12-17.

[3]陆峰,W.J.vanOoij.铝合金表面硅烷处理后腐蚀性能的研究[J].材料工程,1999,(8):18-20.

[4]Vreudenhia A J,Balbyshev V N,Donley M S.Nanostructured silicon sol-gel surface treatments for Al 2024-T3 protection[J].J Coat Techno,2001,73(915):35-43.

[5]Kasten L S,Balbyshev V N,Donly M S.Surface analytical study self-assenmled nanophase particale surface treatments[J].Prog Org Coat,2003,(47):214-224.

[6]Castelvetro V,Vita C D.Nanostructured hybrid materials from aqueous polymer dispersions[J].Advan Colloi Interf Sci,2004,(108-109):167-185.

[7]朱丹青,Wim J.van Ooij,王一建,等.金属表面硅烷处理技术[J].电镀与涂饰,2009,28(10):67-71.

[8]许振明,徐孝勉.铝和镁的表面处理[M].上海:上海科学技术文献出版社,2005:94-95.

[9]龚健民,鲁道荣.正交试验法研究冷轧钢表面硅烷膜的制备工艺及耐蚀性能[J].腐蚀与防护,2010,31(1):47-50.

[10]胡吉明,刘倞,张金涛,等.铝合金表面BTSE硅烷化处理研究[J].金属学报,2004,40(11):1189-1194.

[11]闫星宇,白术波.纳米SiO2协同稀土铈对铝管表面硅烷膜的耐蚀性研究[J].电镀与环保,2010,30(173):36-40.

[12]曹楚南.腐蚀电化学[M].北京:化学工业出版社.1994:51-62.

[13]闫斌,陈宏霞.功能性有机硅烷膜对金属腐蚀防护的研究现状及展望[J].材料保护,2009,42(3):54-57.

Processing Technology and Corrosion Resistance of Silane Film on Aluminum Alloy

WANG Liang,XUAN Tian-peng,ZHOU Yun,ZHANG Wan-li

(College of Materials Science and Engineering,Hefei University of Technology,Hefei 230009,China)

The optimum process parameters of silane film on aluminum alloy were obtained by orthogonal experiment.The silane film was prepared and its corrosion resistance was evaluated by dropping corrosion test.Results indicated that the hydrolysis and condensation reaction of silane solution were mainly affected by hydrolysis temperature,silane concentration,alcohol-water ratio and pH value.The surface morphology of silane films was analyzed,and the corrosion resistance of silane films was determined.The silane film was uniform,compact and had a better corrosion resistance than chromate conversion coating.

aluminium alloy;silane film;chromate conversion coating;corrosion resistance

TG174.451

A

1001-3849(2012)03-0013-05

2011-07-01

2011-08-24