序贯设计优化大豆多肽制备工艺

2012-12-03潘进权花伟诚刘燕梅梁玉嫦

潘进权,花伟诚,刘燕梅,梁玉嫦

(湛江师范学院生命科学与技术学院,广东 湛江 524048)

大豆多肽是指大豆蛋白经蛋白酶水解作用后,得到的低聚肽混合物。由于经过了蛋白酶的水解作用,大豆多肽的溶解性、黏度、乳化力、起泡力等食品加工特性均明显优于大豆蛋白,具有更广泛的应用[1-2]。例如,大豆多肽分子量小,水溶性很高,因此,它作为食品原料,具有低黏度、速溶、无残渣等特点;由于大豆多肽加热不产生凝固现象,在pH 4.3(大豆蛋白等电点)下不产生沉淀,黏度随浓度升高变化不大,可开发蛋白饮料和高蛋白果冻。此外,众多的研究发现,大豆多肽具有抗氧化、增强免疫力、降血压、减肥等多种生理功能[3]。因此,大豆多肽作为一种新型的功能性食品原料具有很好的开发潜力。

从已有文献报道来看,在大豆蛋白水解制备多肽的工艺中,应用碱性蛋白酶的效果明显优于中性或酸性蛋白酶,这应该与大豆蛋白在碱性条件下可溶的特点有一定的关系[4-5]。然而,在蛋白水解过程中,随着肽键的打开,水解液的pH会有所下降,碱性蛋白酶的活性将降低,大豆蛋白的溶解度也会下降从而限制了大豆蛋白的水解[5]。为了维持水解液的pH稳定,使其有利于酶的作用及蛋白水解,在以往的工艺中,都会连续加碱来控制体系的pH,甚至是采用pH缓冲剂的方法。这样虽然可以在一定程度上提高蛋白水解效率,但是在水解液中会残留大量的无机盐。为了产品的使用安全,在产品的下游处理过程中必须增加繁琐的脱盐工序。这在很大程度上增加了产品的成本。鉴于此,本文考察了在没有外加碱的pH渐变条件下,大豆蛋白的水解过程,拟建立一种新的大豆多肽制备工艺。

1 材料与方法

1.1 试验材料及试剂

大豆分离蛋白(蛋白质含量99%)购自莱州福客生物技术公司,Alcalase蛋白酶购自诺维信公司,试验中所用其他试剂均为分析纯。

1.2 主要仪器与设备

B-260型恒温水浴锅:上海亚荣生化仪器厂;AUY120型电子天平:日本岛津;723N型可见分光光度计:上海精密科学仪器有限公司;LXJ-ⅡB型离心机:上海安亭科学仪器厂;LGJ-18型真空冷冻干燥机:北京四环科学仪器厂。

1.3 方法

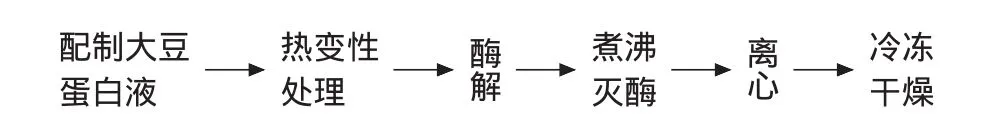

1.3.1 大豆多肽制备基本流程

1.3.2 蛋白酶活性的测定

采用Folin酚法[6]:1.5 mL离心管中加入0.3 mL适当稀释的酶液及0.3 mL 1.5%酪蛋白(溶于0.05 mol/L pH7.5的磷酸盐缓冲液),40℃反应10 min,加0.6 mL 0.4mo1/L的三氯乙酸终止反应,静置15min后14000g离心10 min,取上清液0.6 mL,加入3 mL 0.4 mol/L碳酸钠溶液及0.6 mL福林酚试剂,于40℃显色20 min,于680 nm测定其吸光值,根据标准曲线计算酶活单位。

酶活定义:试验条件下,每分钟水解酪蛋白释放出1μg当量酪氨酸所需的酶量为1个活力单位。

1.3.3 水解度的测定

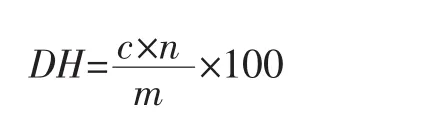

大豆蛋白水解度值采用氨基酸态氮含量来表示,用茚三酮显色的方法来测定[7]。取适当稀释后的蛋白水解液0.40 mL于试管中并加入1.60 mL蒸馏水和1.00mL茚三酮显色剂混匀后置于沸水浴中加热15min。冷却后加入5.00 mL 40%乙醇溶液混匀,放置15 min,同时作试剂空白。以试剂空白为参比于570 nm测定样品显色液的吸光度值。根据标准曲线(以甘氨酸为标准物)计算蛋白水解液中氨基酸态氮的含量(mg/mL)。由此计算出样品的水解度:

式中:DH为样品的水解度值,(mg/100 g);C为在标准曲线上所查得的测试样中氨基酸态氮的浓度,(mg/mL);n为蛋白水解液的稀释倍数;m为水解前样品中蛋白的浓度,(g/mL)。

1.3.4 多肽得率计算

式中:m为水解液经冷冻干燥后的质量,g;w为水解液中原大豆蛋白的质量,g。

1.3.5 大豆蛋白的水解

用蒸馏水配制浓度5%的大豆蛋白,并调节pH到9.0,然后置于沸水浴中热处理15 min。冷却后按照酶与底物比2000kat/g加入Alcalase蛋白酶,置于50℃下保温酶解5 h。酶解结束后调节水解液的pH到5.0并煮沸灭酶5 min,于5000 r/min离心10 min,所得上清即为蛋白水解液。以上是大豆蛋白水解的基本方法,试验过程中将根据试验设计方案对其中相关参数进行调整。

1.3.6 单因素试验

蛋白浓度对水解度的影响:用蒸馏水分别配制不同浓度(1%~8%)的大豆蛋白溶液,然后按照1.3.5的方法进行水解试验,测定各水解液的水解度。

起始pH对水解度的影响:用蒸馏水配制浓度5%的大豆蛋白,并分别调节其pH到8.0~12.0的范围,然后按照1.3.5的方法进行水解试验,测定各水解液的水解度。

酶解温度对水解度的影响:按照1.3.5的方法分别在不同的温度(40、45、50、55、60、65 ℃)下进行水解试验,测定各水解液的水解度。

加酶量对水解度的影响:按照1.2.4的方法,分别以不同的酶与底物比(750、1000、1500、2000、3000、4000、5000 kat/g)加入不同量的Alcalase蛋白酶,进行水解试验,测定各水解液的水解度。

水解时间对水解度的影响:按照1.3.5的方法进行水解试验,测定不同水解时间水解液的水解度。

1.3.7 部分析因设计

根据上述单因素试验的结果可初步确定水解工艺中各单一因素的合适取值范围。在此取值范围内,利用minitab统计软件,采用其中的2水平试验设计,对上述各因素做进一步的分析,由此确定它们对大豆蛋白水解影响的显著程度,并初步考察各因素间的交互作用。

1.3.8 响应面设计

利用SAS统计软件,采用响应面分析法中的中心组合设计[8],对部分析因设计中筛选的显著因素做进一步考察,以确定其最合适的取值,并由此确定大豆蛋白水解的最佳工艺条件。

1.3.9 试验设计和统计分析

本试验采用序贯试验设计原理[9],其基本思路就是将多种试验设计方法,包括单因素试验、部分析因设计,爬坡设计及中心组合设计有序的结合起来。首先,采用单因素试验初步考察对结果有影响的因素,并确定各因素的合适取值范围;然后通过部分析因设计筛选对试验结果有显著影响的因素,并利用爬坡设计寻求合适的试验空间(以确保在该试验空间中存在最大响应或最小响应点),最后通过中心组合设计以确定在该试验空间的最大或最小响应点(即确定最佳试验条件)。本试验的设计及数据分析采用miniTAB 14和SAS 9.0统计分析软件。

2 结果与讨论

2.1 单因素试验

采用单因素试验的方法初步考察了起始pH、温度、水解时间、加酶量、大豆蛋白浓度对水解度的影响。结果(图表未列出)表明:以上各因素对于Alcalase蛋白酶水解大豆蛋白均有一定的影响,在不同的条件下进行水解试验大豆蛋白的水解效率有所差异。相对而言,水解试验在 pH 10.0~11.0、温度 50℃~55℃、大豆蛋白浓度5%~6%、加酶量2000 kat/g~3000 kat/g蛋白、水解时间5 h~7 h,大豆蛋白的水解效果较好。

2.2 部分析因设计

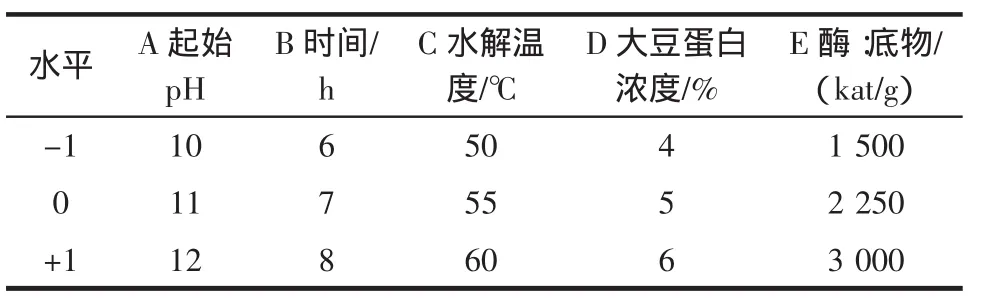

采用部分析因设计的方法对单因素试验中考察的因素做了进一步的分析,以此确定各因素对大豆蛋白水解的影响程度,以及各因素间的交互作用。根据单因素试验结果设计了部分析因设计各因素的水平,表1、2及表3分别给出了部分析因设计的因素水平、试验设计结果及结果的回归分析。

表1 部分析因试验设计因素水平表Table 1 Factors and levels of fractional factorial design

从表3的分析结果可以看出:考察的5个因素对大豆蛋白水解的影响程度有明显的差异;其中大豆蛋白浓度(D),酶与底物蛋白比(E)对大豆蛋白的水解有极显著的影响(p<0.01);水解温度(C)对大豆蛋白水解有显著的影响(p<0.05);起始pH及水解时间对大豆蛋白水解的影响不显著(p>0.1);另外,A·C、A·E、B·C、B·D及C·E的交互作用对大豆蛋白水解也有显著的影响。试验结果的曲率分析显示,部分析因设计确定的试验空间是一极显著曲面响应(Ct Pt=0.000<0.01),其中必存在最大或最小响应点。为了确定此试验空间内的极值响应点,后续的试验将以因素D及E为对象,在表1所示的各因素水平的取值范围内进行中心组合试验设计及响应曲面分析,在此同时固定因素A、B和C的取值为中水平。

2.3 中心组合设计

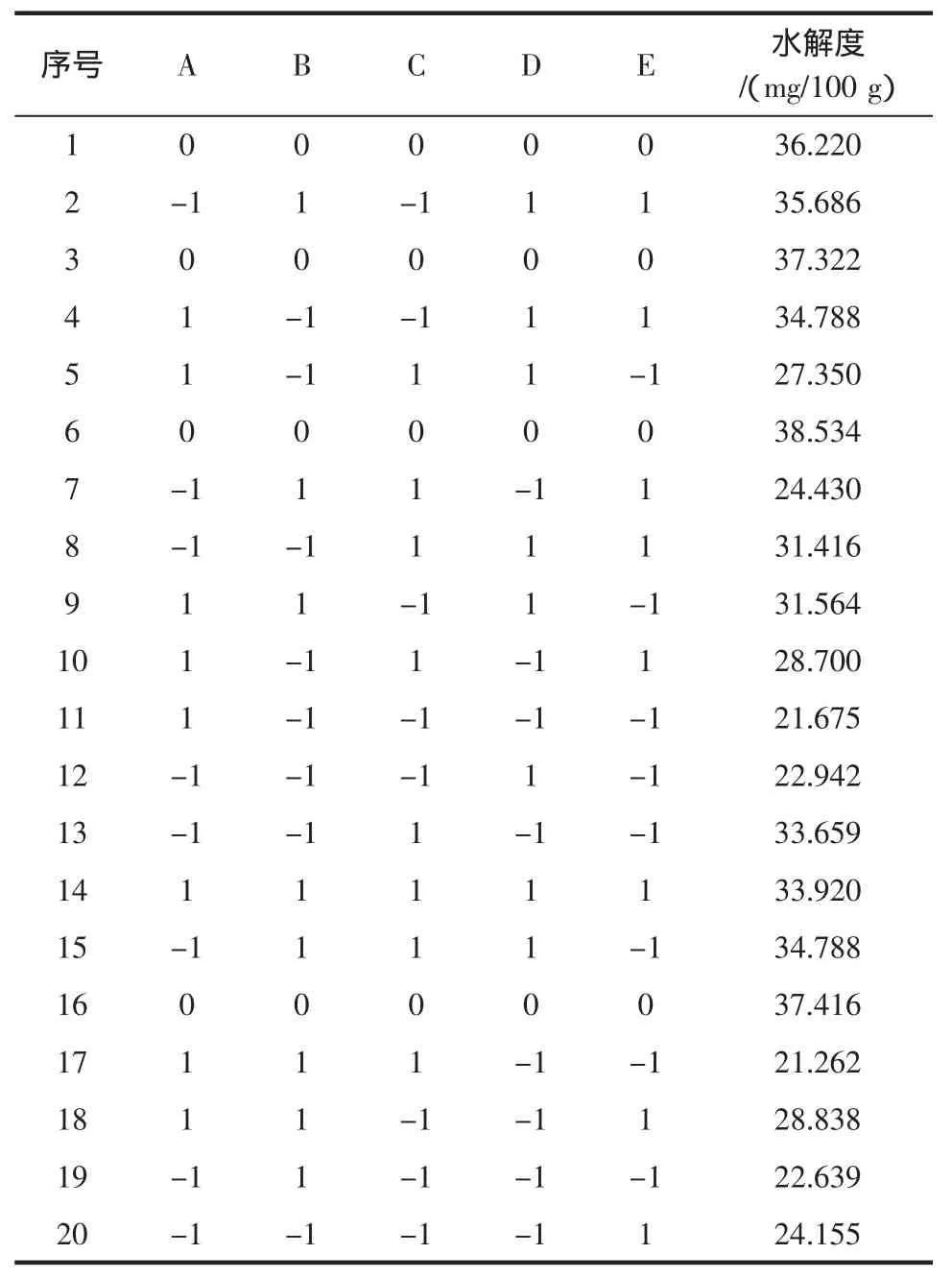

在以上部分析因试验结果的基础上进行了中心组合试验设计,考察了大豆蛋白浓度(D),酶与底物蛋白比(E)两者的相互作用及对大豆蛋白水解的影响,试验设计及结果如表4所示。

表2 部分析因试验设计及结果Table 2 Test design and results of fractional factorial design

表3 部分析因试验结果的回归分析Table 3 Regression analysis of fractional factorial design

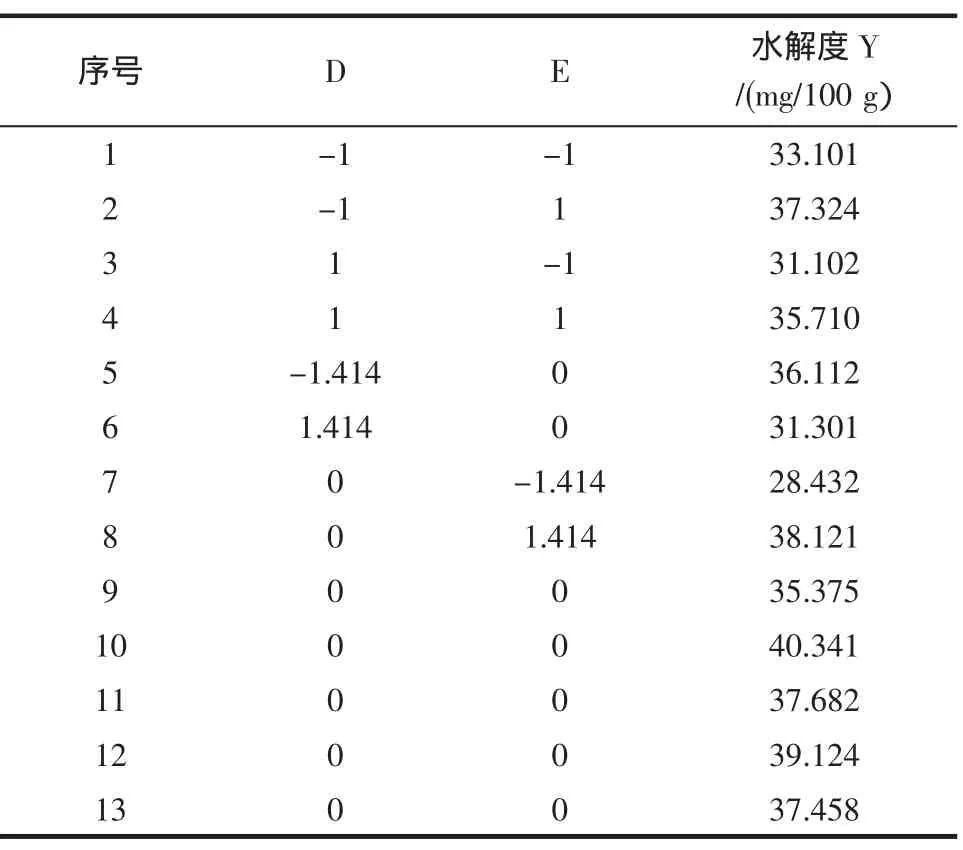

表4 中心组合试验设计及结果Table 4 Design and results of central composite design

对表4的试验结果进行回归分析,可以拟合得到以下数学模型:

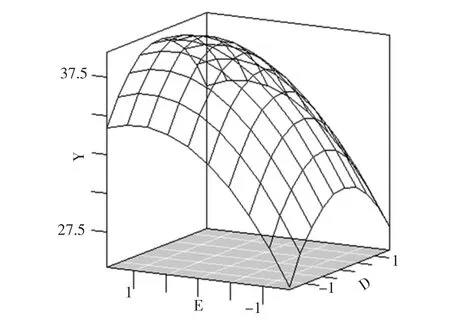

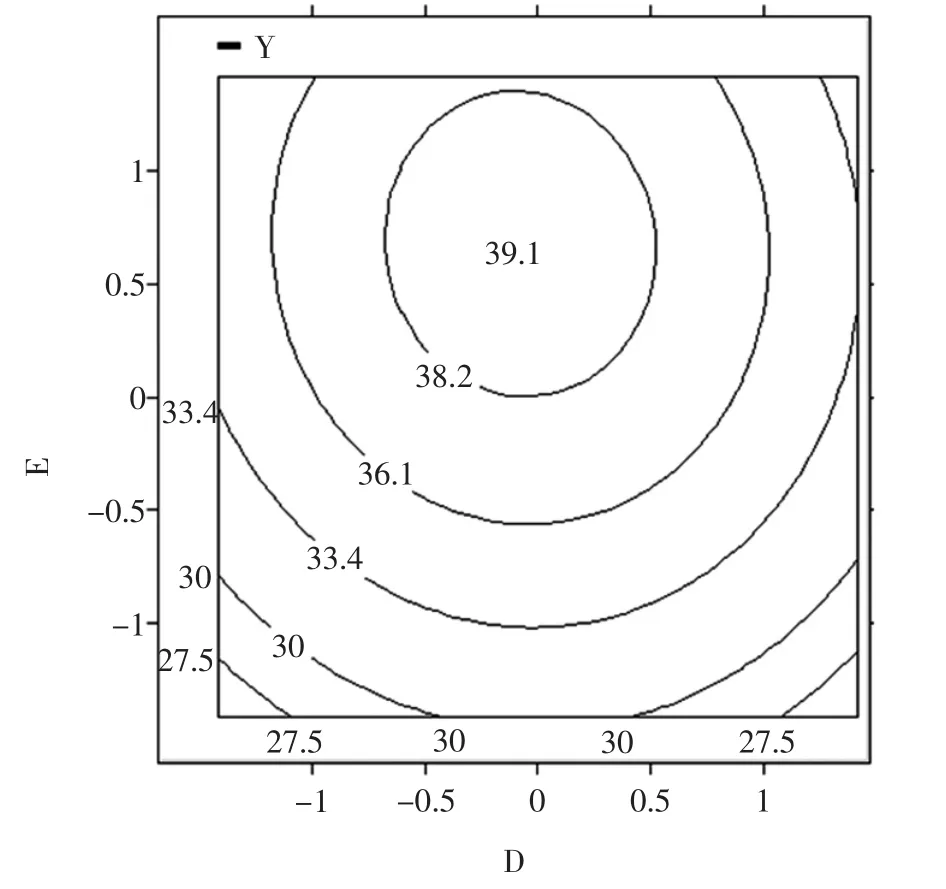

分析表明,回归模型具有极高的显著性(p=0.008<0.01),该模型可以对试验结果进行较好的拟合。图1、2分别给出了拟合模型的响应曲面及等高线图,曲面的形状及相应的等高线图说明在所选取的试验空间中存在最大响应值。利用SAS软件分析确定了该最大响应值为(39.10±0.78)mg/100 g,其对应的因素取值分别为:大豆蛋白浓度4.92%、酶与底物蛋白比为2758kat/g蛋白、温度55℃、起始pH11.0、水解时间7h。

图1 响应面图:因素D与E对大豆蛋白水解的影响Fig.1 Response surface:effects of factor D and E on hydrolysis of soy protein

在优化的条件下进行大豆蛋白水解试验,将蛋白水解液进行冷冻干燥,测定了多肽的得率。结果显示,在优化条件下进行的大豆蛋白水解,其多肽的得率可达63.21%。

图2 等高线图:因素D与E对大豆蛋白水解的影响Fig.2 Contour map:effects of factor D and E on hydrolysis of soy protein

3 结论

采用序贯设计的方法对pH渐变条件下Alcalase蛋白酶水解大豆蛋白制备多肽的工艺进行了探讨:首先采用单因素试验考察了底物浓度、起始pH、温度、酶浓度、酶解时间对大豆蛋白水解的影响,初步确定了各因素的合适取值范围;在此基础上设计了部分析因试验,进一步分析了以上各因素对大豆蛋白水解影响的显著程度,并筛选出显著性影响因子;最后采用中心组合设计的方法对筛选的因素进行了考察,并由此确定了最佳的酶解工艺条件:大豆蛋白浓度4.92%、酶与底物蛋白比为2758 kat/g蛋白、温度55℃、起始pH 11.0、水解时间7 h。在优化的工艺条件下进行了大豆蛋白水解,大豆蛋白的水解度可以达到39.10 mg/100 g,多肽得率为63.21%。这一结果虽说略低于同类文献报道[10],但是由于该工艺所得产品基本上不需要进行后续的脱盐处理,工艺更为简单,生产成本可能会更低。综合来看,在pH渐变条件下,采用碱性蛋白酶酶解制备大豆多肽具有可行性。

[1]张延坤.大豆多肽在食品工业中的应用 [J].食品工业,1997,(3):25-29

[2]刘静,张光华.蛋白酶解大豆多肽的理化特性[J].华侨大学学报:自然科学版,2010,31(3):302-306

[3]江河源,吕飞杰,邰建祥.大豆生物活性成分及其功能[J].大豆科学,2000,19(2):160-161

[4]刘静,陈均志.微波双酶协同水解植物蛋白制备小分子肽的研究[J].食品研究与开发,2006,27(8):9-13

[5]潘进权,罗晓春,谢明权.毛霉蛋白酶的组分特性及对大豆蛋白水解的研究[J].中国粮油学报,2009,24(5):31-35

[6]Sierecha J K.Purification and partial characterization of a neutral protease from a virulent strain of Bacillus cereus[J].The international journal of biochemistry&cell biology,1998,30(5):579-595.

[7]刘静,李祥,张光华.加热双酶联合水解大豆蛋白的研究[J].中国酿造,2008(12):38-41

[8]刘博群,林松毅,于志鹏,等.基于响应面法优化蛋清蛋白质降压肽的制备工艺[J].食品科学,2009,30(16):172-176

[9]潘进权,罗晓春,王菊芳,等.基于序贯设计的毛霉AS3.2778发酵产蛋白酶工艺优化[J].食品科学,2008,29(12):481-485

[10]吴琼,程建军,杨秋萍,等.碱性蛋白酶水解大豆分离蛋白的研究[J].食品工业科技,2009,30(10):191-193