综放面覆岩破裂数值模拟及高位钻场参数优化*

2012-12-02杨战旗

李 锋 杨战旗

(河南理工大学安全科学与工程学院,河南省焦作市,454003)

综放面覆岩破裂数值模拟及高位钻场参数优化*

李 锋 杨战旗

(河南理工大学安全科学与工程学院,河南省焦作市,454003)

基于准确划分煤层上覆岩层“竖三带”的煤层法向分布范围,根据鹤壁九矿长壁综放工作面开采技术条件和岩石力学性能等参数,建立力学模型,运用岩石破裂过程分析软件RFPA2D,对上覆岩层随工作面推进时的变形、冒落情况进行了数值模拟,得到了顶板由变形到破坏的全过程及其破坏的规律。用经验公式对覆岩裂隙带高度进行了计算,综合判定了工作面上覆岩层的裂隙带高度为23.5~55m,高位钻场抽采参数优化后,其平均抽采量达到7.36m3/min,较好地解决了采空区瓦斯涌出问题。

综放开采 数值模拟 RFPA2D软件 高位钻场

1 引言

煤矿抽放采空区瓦斯时,高位钻场是比较常用、有效的瓦斯抽采技术之一。但是,目前在我国,高位钻场布置参数主要依靠经验来确定,其依据缺乏科学性,容易造成钻孔的工程量增大并且抽放效果较差。同时,当高瓦斯矿井应用高位钻场时,现有的抽放方式和参数布置不能保证有效拦截含瓦斯岩层及邻近煤层的瓦斯涌入采空区,很可能导致回风巷和上隅角的瓦斯超限,给安全生产带来极大隐患。鉴于此,综合数值模拟、理论计算、相似材料试验、经验公式计算和现场打试验钻场等方法准确地划分上覆岩层中冒落带、裂隙带和弯曲下沉带及裂隙带的煤层法向分布范围,可以为高位钻场的参数确定和优化提供充分可靠的科学理论依据。唐春安等运用数值模拟实验研究了地下巷道掘进、采动岩体破裂等问题,取得了杰出的成就;冯启言等建立数值模型,模拟了采动条件下底板的破断失稳、裂隙扩展和突水过程,与实际结果相吻合。文中以鹤壁九矿3102工作面为工程背景,运用RFPA2D软件对开采区上覆岩层的移动、变形和破坏进行数值模拟,初步划分了“竖三带”的分布范围,结合经验公式计算和理论分析,综合判定裂隙带的煤层法向分布范围,为高位钻场参数确定和优化提供合理依据,达到了优化高位钻场瓦斯抽采工艺、提高瓦斯抽采效果和保障安全生产的目的。

2 工作面概况

3102工作面所采煤层是二叠系山西组的二1煤层,平均厚度为8m,为鹤壁九矿的主要可采煤层。3102工作面在正常通风情况下,瓦斯浓度一般在0.25%~0.43%,绝对涌出量10.1~20.21m3/min,相对涌出量12.41~33.26m3/t,采用综合机械化放顶煤开采工艺,一次采全高,直接冒落法管理顶板。

3102工作面直接顶板为深灰色砂质泥岩,厚度约8.61m,老顶为灰褐色粗粒砂岩(S10),厚1.46m。煤层直接底板为灰黑色泥岩,厚度为8.16m,老底为褐灰色中粒砂岩(S9),厚11.93m。工作面中部及北部处于龙宫向斜轴部与龙宫背斜轴部之间,煤层顶底板受其影响局部凹凸不平,裂隙较发育,煤层顶底板类型属Ⅱ类。

3 数值模拟上覆岩层变形破裂情况

3.1 RFPA2D数值模拟方法简介

RFPA2D系统是由唐春安教授等人基于有限元基本理论,对岩石破裂过程中各种非线性、非均匀性和各向异性等特点进行综合考虑提出的新的数值模拟方法,包含应力分析和破坏分析两大方面的功能。应用有限单元法进行应力分析,根据修正以后的库仑(Column)准则,包括拉伸截断(Tension Cut-off)进行破坏分析,以此来检查材料中是否有破坏单元。RFPA2D分析系统可研究的问题包括岩石试件加载变形破坏、岩石的声发射、地表沉陷、岩层移动、地下工程开挖与支护、巷道的破坏、顶板冒落和底板突水等,也可以模拟地下采动岩体破断过程中的动态变化。

3.2 建立数值分析计算模型

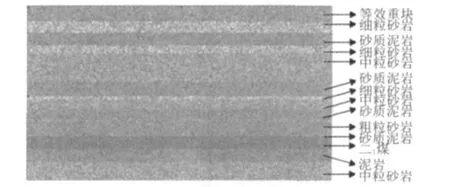

根据鹤壁九矿3102工作面回采地层综合柱状图,建立模型尺寸为垂直方向上110m,水平方向上240m,整个模型共划分为26400(110×240)个微观基元,数值模拟的模型如图1所示。模型中3102工作面围岩的物理力学参数如表1所示。

图1 RFPA2D数值模拟

模型与现场对应情况为:底部距煤层底板20.09m,顶部距煤层顶板72.04m,为体现现场被省略的590m上覆岩层,在顶部增加了一个等效重块。模型根据现场实际情况采用分步开挖的方式,每步8m,共开挖13步104m。边界条件设定为两端水平约束,垂直方向自重加载,底端固定。

表1 3102工作面围岩物理力学参数表

3.3 数值模拟结果分析

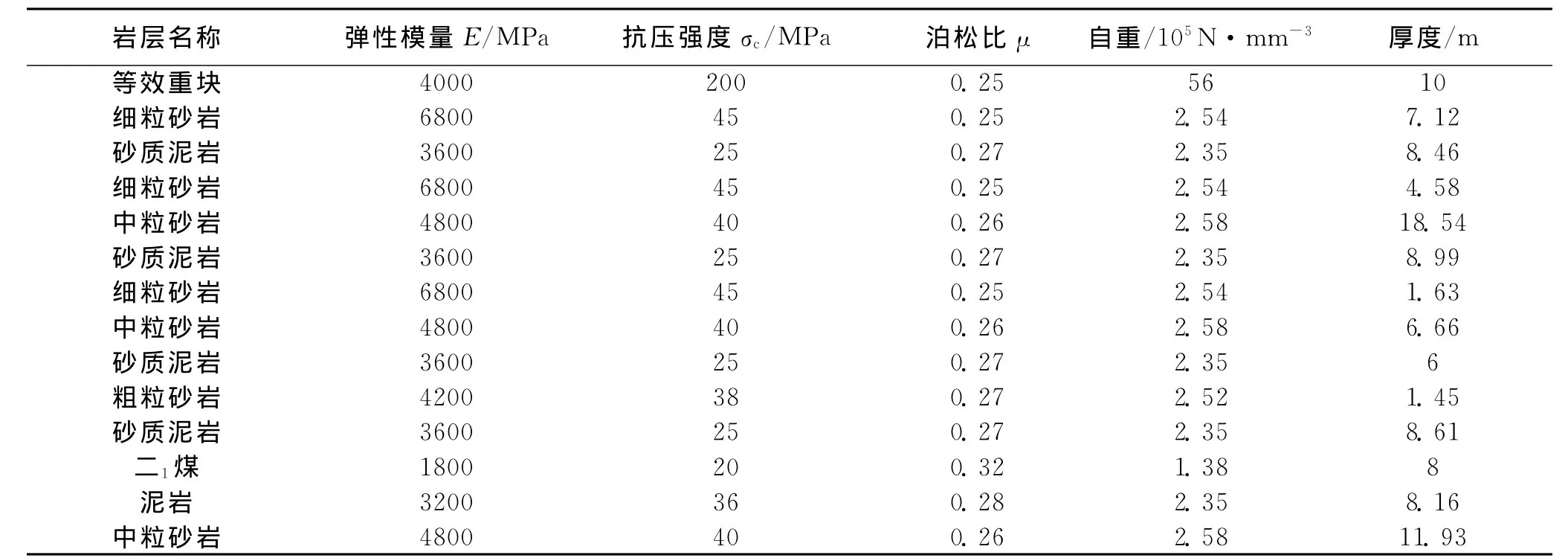

根据上述模型,模拟计算了分步开挖时直接顶及基本顶的破坏情况。为了方便研究问题,只取结果中的部分上覆岩层采动破裂数值模拟图,如图2所示。

分析图2可知,图2(a)、2(b)和2(c)表示了采空区上覆岩层直接顶的破坏过程。可以看出,直接顶内部先出现离层裂隙,随后蔓延到上位岩层,在地应力等各种应力场的综合作用下,离层裂隙已非常发育的上覆岩层开始出现竖向和斜向破断裂隙,随着裂隙的贯穿,直接顶岩层由于岩性不同开始先后分层垮落,不规则的堆积在底板。

直接顶岩层的破坏垮落实际上是由于产生的裂隙范围逐步扩大,由量变到质变,宏观裂隙产生后导致直接顶岩层失去原来的平衡稳定性最终不规则地垮落。由模拟结果可以得出上覆岩层的冒落带高度范围为18~24m,伴随着直接顶的垮落和工作面的持续推进,冒落带上部的岩层裂隙开始由下而上逐步发育,在图2(c)中,煤层顶板裂隙带高度达到36m。

图2 RFPA2D数值模拟图(弹性模量图和声发射图)

分析图2(d)、2(e)和2(f)可知,随着工作面的推进,直接顶上部岩层内开始逐渐发育离层裂隙、斜向和竖向破断裂隙,随着采空区的增大,在老顶达到其极限跨度以前,其上部载荷协同上位软岩层缓慢弯曲下沉,同时形成了大量的离层裂隙,在图2(e)中,裂隙带高度增大到56m,随着工作面的回采,采空区的面积逐步扩大,老顶最终失稳垮落,其上位软岩层也协同垮落,在采空区上方形成了一个较大的冒落空间。

从图2中可以看出,冒落带高度基本基本保持在18~24m不变,裂隙带高度最高增加到56m左右开始保持稳定,上覆岩层出现明显的弯曲下沉。至此,煤层顶板“竖三带”的煤层法向分布范围模拟结果为:二1煤层顶板上方0~24m的垮落岩层为冒落带,24~56m的破裂岩层为裂隙带,裂隙带以上为弯曲下沉带。

4 高位钻场参数优化及抽采效果考察

高位钻场钻孔终孔位置距煤层顶板距离参数和距回风巷平距参数是影响高位钻场抽放采空区瓦斯效果的关键因素之一,为了达到最佳采空区瓦斯抽采效果,应使高位钻场的钻孔终孔位置分布在冒落带以上、裂隙带中部以下的区域,距回风巷的平距控制在工作面长度的1/3以内。

4.1 煤层法向“竖三带”范围的综合判定

根据经验公式计算冒落带、裂隙带的高度范围。工作面的煤层平均采高为8m,煤层平均倾角为13°,上覆岩层主要为泥岩,砂岩等,其抗压强度为25~45MPa,上覆岩层性质为中硬。冒落带高度范围采用公式(1)和公式(2)计算,裂隙带高度范围采用公式(3)计算。

式中:Hm——冒落带高度范围,m;

M——工作面采高,m。

Hl——裂隙带高度范围,m。

根据公式(1)和(2)计算并综合分析知,冒落带高度范围为0~22.6m,根据公式(3)计算得裂隙带最大高度为54.4m,结合RFPA2D的模拟结果,上覆岩层“竖三带”的煤层法向分布范围可确定为:0~23.5m为冒落带,23.5~55m为裂隙带,55m以上为弯曲下沉带。

4.2 高位钻场参数优化

综合考虑高位钻场的施工难易程度和钻孔的有效利用长度可知,钻场位置应布置在冒落带上部和裂隙带中下部之间。根据采场顶板的裂隙发育规律和采空区瓦斯运移规律,钻孔只有在冒落带上方才能抽采到大量高体积分数瓦斯,因为如果钻孔在冒落带内,它会随着岩层的垮落直接被堵死或只能抽采到含极少量瓦斯的空气,进而失去作用。随着工作面的逐步推进,钻场内钻孔的终孔高度会越来越低,因此可以适当提高钻孔的初始终孔位置使钻孔有效利用长度达到最大。

根据以上分析和煤层法向“竖三带”范围的综合判定,高位钻场参数优化如下:高位钻场最佳抽放层位定为距煤层顶板30~45m,初始终孔位置定在距煤层顶板49~53m,与回风巷平距4.5~40 m。

4.3 抽采效果考察

3102工作面高位钻场在距回采面150m左右时开始布置,钻场间距90m,孔长为125m,前后钻场钻孔交叉搭接长度为35m。每个钻场布置钻孔12个,孔径113mm,采用聚氨酯、水泥砂浆联合封孔方式,能确保钻孔不漏气和足够的封孔强度,孔口的水泥砂浆段长度为2m,以里为3m长的聚氨酯封孔段。

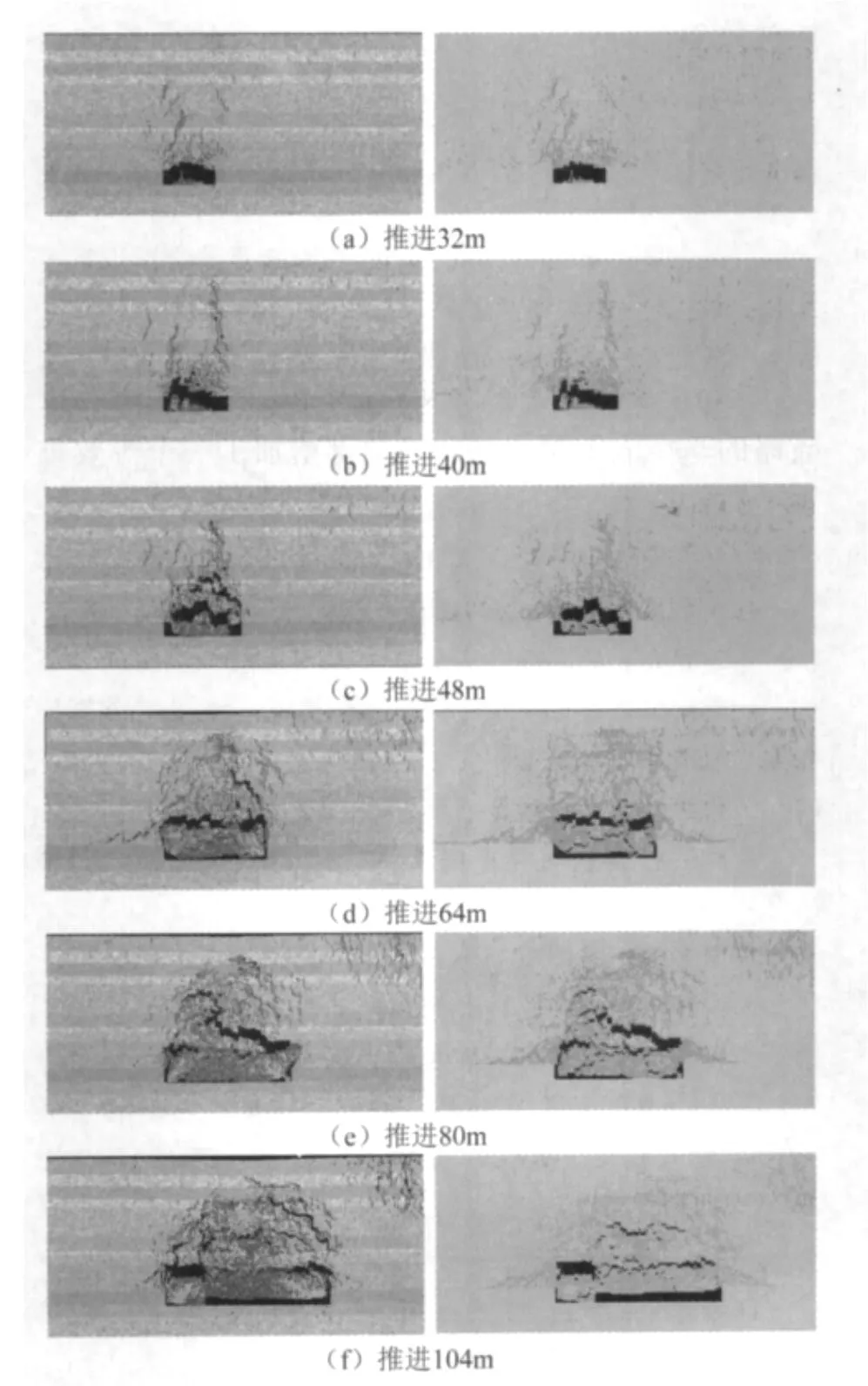

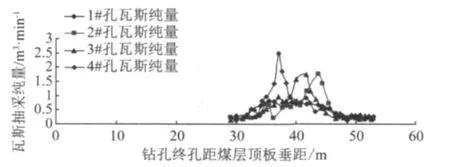

以第三钻场的高位钻孔为考察对象,根据现场收集的抽采数据,选取部分钻孔分析其抽采瓦斯纯量与高位钻场钻孔终孔高度的变化规律,见图3。

图3 瓦斯抽采纯量与钻孔终孔高度的变化曲线

分析图3变化曲线可知,高位钻场在钻孔终孔距离煤层顶板29~46m的范围内都有较好的抽放效果,最高单孔可达到2.5m3/min,与综合判定的裂隙带高度相符合。高位钻场平均瓦斯抽采量为7.36m3/min,工作面、上隅角和回风流中的瓦斯浓度在回采期间没有发生过超限,既取得了良好的安全效益,又获得较大的经济效益,很好解决了实际工程问题。

5 结论

(1)分析了上覆岩层“竖三带”的分布及瓦斯运移特征,根据RFPA2D软件数值模拟,初步判定了采空区上覆岩层“竖三带”的煤层法向分布范围,其中裂隙带为距煤层顶板上方24~56m的岩层区域。

(2)结合RFPA2D软件数值模拟和经验公式计算的结果,综合判定了“竖三带”煤层法向分布范围,优化选择了煤层顶板上方30~45m为高位钻场钻孔最佳抽放层位。

(3)现场应用表明,RFPA2D数值模拟软件的模拟结果符合现场情况,且误差较小,能够比较真实的反应现场上覆岩层的移动变形和垮落情况。

(4)根据现场收集数据,高位钻场参数优化后,在钻孔终孔距离煤层顶板29~46m的范围内抽放效果较好,高位钻孔的平均瓦斯抽采量达到7.36m3/min。

[1] 沈光寒,李白英,吴戈.矿井特殊开采的理论与实践[M].北京:煤炭工业出版社,1992

[2] 贾剑青,王宏图,唐建新.采煤工作面采动裂隙带的确定方法[J].中国矿业,2004(11)

[3] 李熔,卢杰,王麦林.高位站场在主焦矿瓦斯治理中的应用[J].中国煤炭,2010(12)

[4] 唐春安,于广明,刘红元.采动岩体破裂与岩层移动数值试验[M].吉林:吉林大学出版社,2003

[5] 冯启言,杨天鸿,于庆磊.基于渗流-损伤耦合分析的煤层底板突水过程的数值模拟[J].安全与环境学报,2006(3)

[6] 杨玉静,李增华,陈奇伟等.RFPA2D数值模拟在高位钻孔参数优化中的应用[J].煤炭技术,2010(5)

[7] 李霄尖,姚精明,何富连等.高位钻孔瓦斯抽放技术理论与实践[J].煤炭科学技术,2007(4)

[8] 唐春安,徐曾和,徐小荷.岩石破裂过程分析RFPA2D系统在采场上覆岩层移动规律研究中的应用[J].辽宁工程技术大学学报(自然科学版),1999(5)

Numerical simulation of overlying strata fracture in fully-mechanized top-coal caving face and parameter optimization of high-level drilling site

Li Feng,Yang Zhanqi

(School of Safety Science and Engineering,Henan Polytechnic University,Jiaozuo,Henan 454003,China)

Based on the exact dividing of normal distribution range of"vertical three zones"in overlying strata above coal seam,the mechanical model was established according to the mining conditions in fully-mechanized top-coal caving face in Hebi ninth coal mine and the mechanical parameters of rocks,by using the analysis software(RFPA 2D)of rock fracture process.The deformation and falling of overlying strata were simulated as the working face advanced,and the whole process of roof from distortion to damage and its damage laws were obtained.The height of fractured zone in overlying strata was in the range of 23.5to 55mcalculated in the light of empirical formula.After the gas drainage parameter optimization of high-level drilling site,the average flow of drained gas attained 7.36m3/min,solving the gas emission problem in the goaf.

fully-mechanized top-coal caving mining,numerical simulation,RFPA 2D,highlevel drilling site

TD712.6

A

李锋(1986-),男,安徽淮北人,硕士研究生,主要研究方向为煤矿瓦斯灾害与防治。

(责任编辑 梁子荣)