新型抗弯、抗剪地面钻井井身结构研究与应用*

2012-12-02刘应科周福宝胡胜勇王圣程

刘应科 周福宝 刘 春 胡胜勇 王圣程

(中国矿业大学安全工程学院,江苏省徐州市,221116)

新型抗弯、抗剪地面钻井井身结构研究与应用*

刘应科 周福宝 刘 春 胡胜勇 王圣程

(中国矿业大学安全工程学院,江苏省徐州市,221116)

将理论分析和数值模拟相结合,分析了影响地面钻井井身结构稳定性的因素,设计了新型抗弯、抗剪井身结构,并在神华宁夏煤业集团乌兰煤矿进行了工程应用。结果表明,所设计的新型抗弯、抗剪井身结构大幅度延长地面钻井的有效抽采时间,单井最短抽采期为71d,最长抽采期达到760d,其中抽采期大于100d的钻井占钻井总数的81.8%,可以满足卸压瓦斯长期抽采的要求。

地面钻井 井身结构 瓦斯抽采管 筛管

利用地面钻井可抽出大流量、高浓度的瓦斯,截至目前已在我国开滦、铁法、阳泉、晋城和淮南等矿区得到试验应用。然而,在采动条件下地面钻井的井身稳定性较差,易被剪切破坏,缩短了钻井的抽采期。梁运培、胡千庭等以淮南矿区地面钻井的瓦斯抽采试验为基础,对钻井的稳定性进行了考察,认为地面钻井采用三段成孔工艺的稳定性较高;李国君、刘长久等基于采动条件下低透气性煤层顶板的运移规律,提出了具有三开井身结构的地面钻井井身结构。但是,在煤层群条件下多次开采保护层时,地面钻井井身要经历多次开采沉降破坏,对其稳定性提出了更高的要求。因此,研究新型抗弯、抗剪的钻井井身结构,以最大限度的延长钻井的抽采期,具有显著的经济和社会效益。

1 地面钻井井身稳定性分析

1.1 瓦斯抽采管的布置形式

地面钻井井身一般为三开结构,在其施工过程中,利用套管和水泥砂浆对一开和二开段进行固井,三开段往往不固井。为提高瓦斯抽采效果,常在地面钻井下段布置瓦斯抽采管,特别是对没有固井的三开部分,瓦斯抽采管在一定程度上也起到套管的作用,增大了钻井的井身稳定性。在地面钻井瓦斯抽采过程中,若瓦斯抽采管发生破坏,将会严重影响瓦斯抽采的效果。

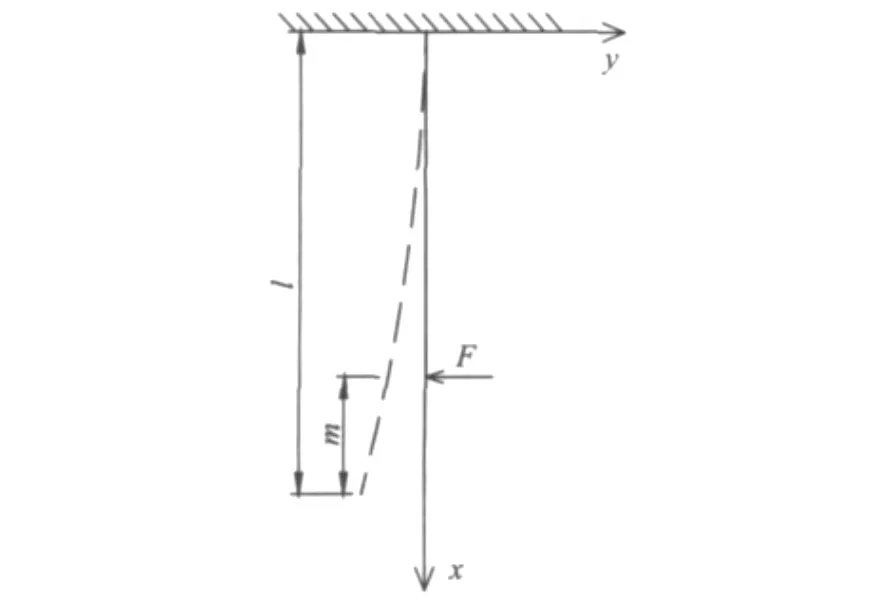

由于煤层开采后深部岩层首先发生垮落和水平移动,故假设瓦斯抽采管的上部为固定端,其下部随岩层垮落运移而弯曲、摆动。为分析瓦斯抽采管布置形式对钻井井身稳定性的影响,建立了瓦斯抽采管弯曲变形的数学模型,见图1。

图1 瓦斯抽采管受力模型图

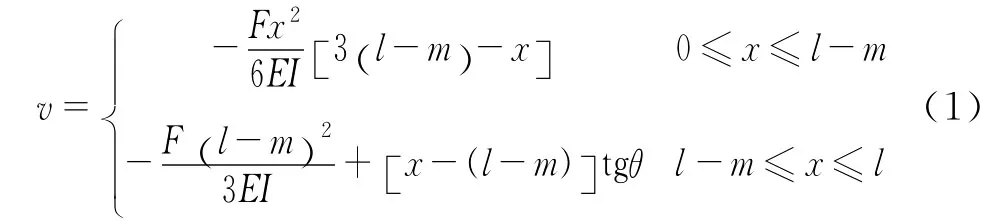

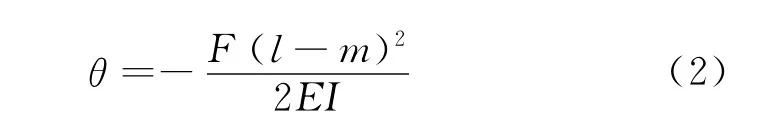

沿瓦斯抽采管向下为x轴,岩层水平方向为y轴。在外力F作用下,瓦斯抽采管向一侧发生弯曲变形,其挠度v可用式(1)表述:

式中:E——管材的弹性模量,GPa;

I——瓦斯抽采管横截面的惯性矩,m4;

l——瓦斯抽采管长度,m;

m——瓦斯抽采管未弯曲管段长度,m;

θ——瓦斯抽采管转角,(°),

通过上述分析可知,当增大瓦斯抽采管的长度时,其最大挠度值变大,弯曲变形能力增强,则在岩层水平变形相同的条件下受力较小,从而降低了瓦斯抽采管被破坏的可能性,增强地面钻井的整体稳定性。因此为增强地面钻井井身稳定性,应尽量延长瓦斯抽采管的长度,故采用贯穿于整个地面钻井井身的布置形式。

1.2 筛管的受力分析

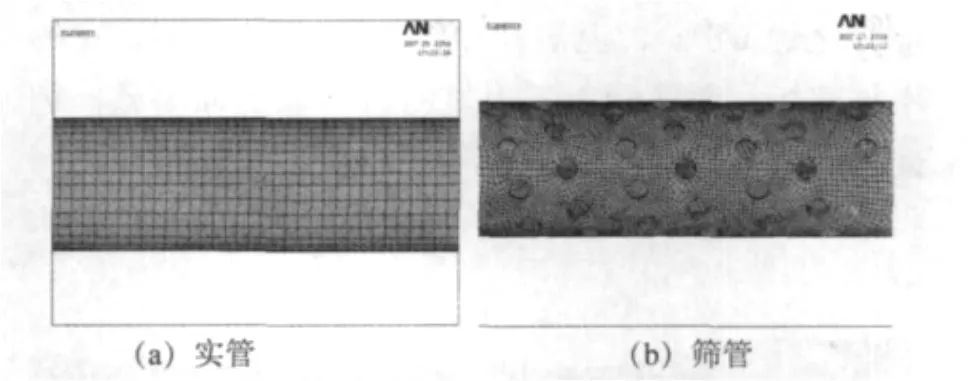

瓦斯抽采管分为实管和筛管两部分,其中地面钻井穿过上部被保护层的部分应设置为筛管,以通过筛管管壁上的圆孔或条缝抽采卸压瓦斯。由于管壁上布置有圆孔或条缝,所以受力时易被破坏。为研究实管和筛管在受力作用下的应力分布,以对比二者之间的破坏状态,采用数值模拟软件ANSYS11.0进行了模拟分析。建立的实管及筛管的模型见图2。

图2 模型网格图

所建模型中,实管和筛管长10m,管径ø140mm,壁厚7mm,其中筛管上的圆孔按三角形错位布置,螺旋线圆周上有10个圆孔,圆孔孔径为ø22mm,管材的力学参数为弹性模量200 GPa,泊松比0.26,抗剪强度40MPa,抗拉强度160MPa。

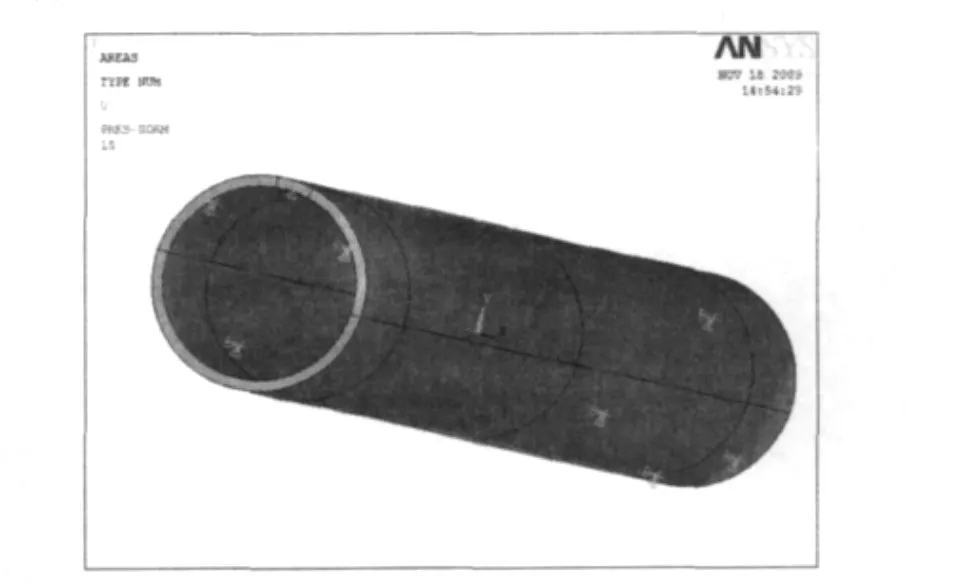

钢管处在地面钻井中,假设其顶端和底端固定,由于围岩发生水平移动和变形,接触钢管后产生剪切力。岩层错动时,变形最大部分首先与钢管接触,此时钢管外壁与岩层接触位置产生挤压作用,钢管受挤压的部分沿着某一径向发生错动。由上述分析,钢管约束及加载方式见图3,约束钢管的x、z方向的自由度,使其只能沿y方向摆动,钢管外壁施加径向应力。

图3 钢管约束及加载

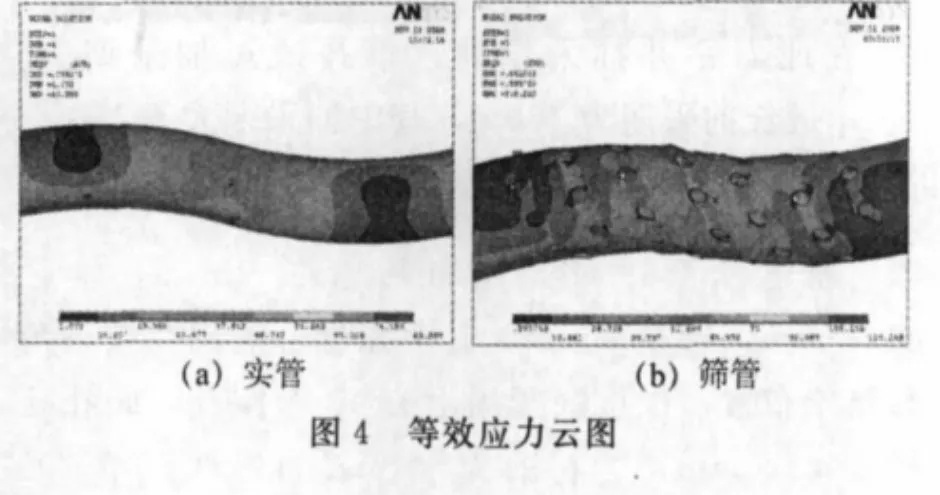

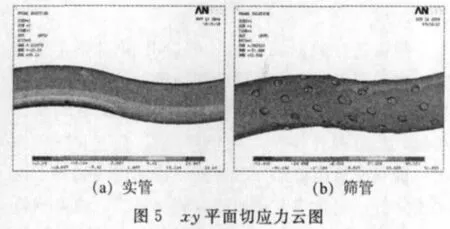

若在钢管外壁施加15MPa的径向应力,实管和筛管的等效应力云图见图4,xy平面切应力云图见图5。

从数值模拟计算的结果及图4和5可知,实管上的最大应力和最大切应力分别为83.3MPa和25.3MPa而筛管上的最大应力和最大切应力分别为118.2MPa和51.8MPa,分别是实管的1.4和2倍。

通过对ANSYS分析的结果对比可知,实管和筛管的最大应力值均未超过许用应力(160MPa),但是筛管的最大切应力(51.8MPa)超过了许用切应力(40MPa),说明在相同的受力条件下,实管不被破坏,而筛管由于围岩的剪切应力而失效。因此,应采取措施以加强筛管的抗弯、抗剪能力。

2 井身结构设计

基于以上理论分析和数值模拟研究分析,在现有井身结构的基础上提出抗弯、抗剪地面钻井井身结构设计原则:钻井井身结构要分段设计,针对不同煤岩层性质,作相应强化固井措施;瓦斯抽采管与套管、井壁之间留有一定的间距,既留出了瓦斯抽采管发生弯曲变形所需的空间,又使岩层发生水平移动或变形时对地面钻井的破坏作用得到缓冲;瓦斯抽采管应贯穿整个井身;瓦斯抽采管的筛管段应强化设计。在此基础上,设计了新型地面钻井井身结构,并在神华宁夏煤业集团乌兰煤矿得到应用。

2.1 矿井概况

乌兰煤矿是神华宁煤集团公司主力矿井之一,位于石炭井矿区乌兰煤田北部,井田内有可采及局部可采煤层17层,总厚度30.9m,主采煤层为2#、3#、7#和8#煤层。2#和8#煤层均为煤与瓦斯突出煤层,3#和7#煤层为非突出煤层,瓦斯含量高。

2.2 地面钻井抽采瓦斯方案

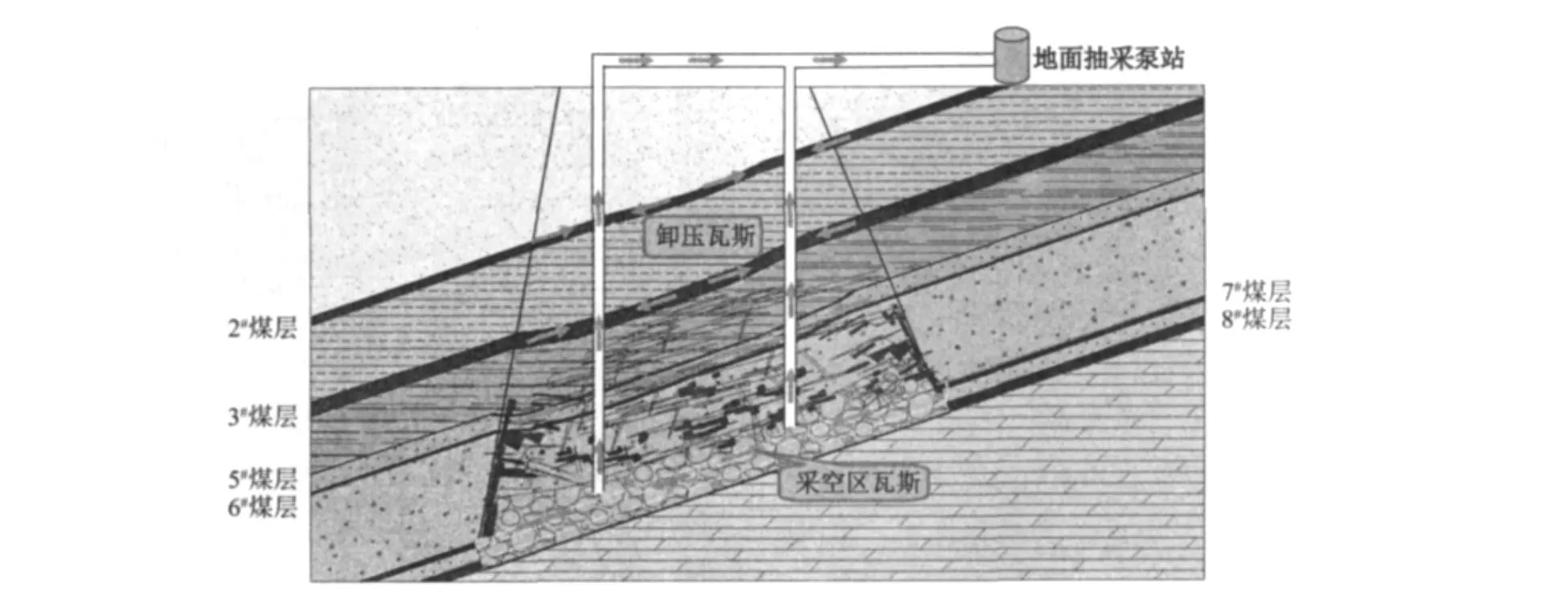

由于乌兰煤矿采用常规措施难以从根本上消除瓦斯威胁,因此提出了保护层开采联合地面钻井的瓦斯治理技术,整体思路是:首先开采7#煤层,保护下部8#煤层,再开采8#煤层,7#、8#煤层开采对2#、3#煤层进行二次保护,进行两次卸压抽采,消除其突出危险性,被保护层的卸压瓦斯采用地面钻井抽采。地面钻井抽采卸压瓦斯见图6。

乌兰煤矿试验区域地面钻井的施工工艺如下:试验区域选在5757工作面,共施工14口地面钻井,每个钻井的瓦斯抽采管均与瓦斯汇总管连接,再接入泵房,统一处理。

图6 地面钻井抽采卸压瓦斯示意图

2.3 施工工艺

(1)钻井工程。

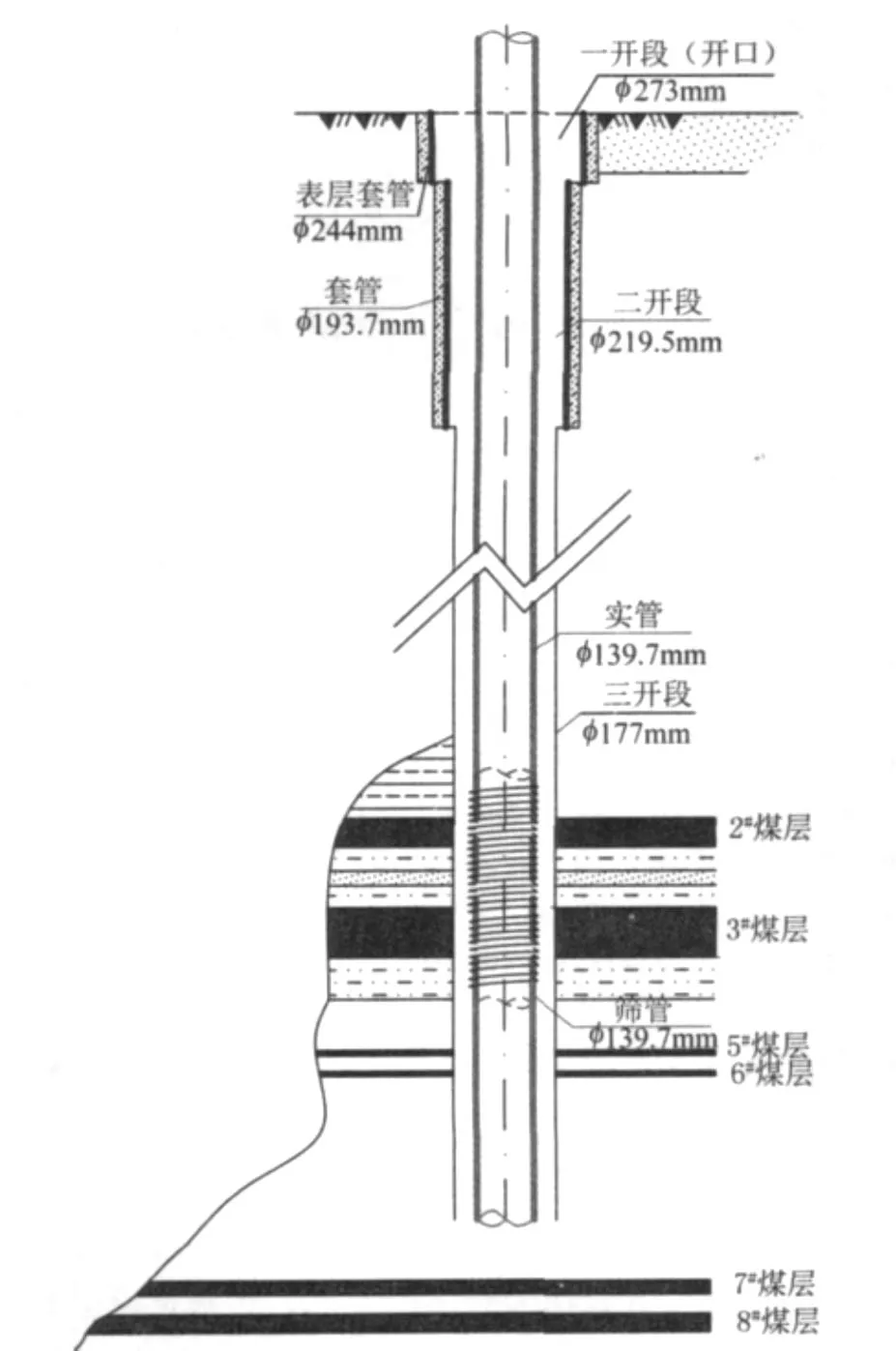

一开:用ø273mm潜孔锤钻头开孔,钻进至基岩3~5m后,下ø244mm套管,然后用水泥封固好套管。

二开:换ø219.5mm潜孔锤钻头钻至距地面50m处,下ø193.7mm套管,然后用为1.50~1.75比值的水泥浆固井至地面。

三开:换ø177mm潜孔锤钻头钻至7#煤层顶板上方10m的位置完钻。

(2)完井工程。

三开施工完毕后,下入ø139.7mm的瓦斯抽采管,其中穿过上部被保护层即2#和3#煤层的管段为筛管,其余管段为实管。

图7 地面钻井井身结构图

抽采瓦斯筛管段用金属丝进行缠绕处理,金属丝间距约为1mm,既增强了筛管的抗压强度和抗剪强度,同时可防止煤屑及砂子等杂物涌入瓦斯抽采管影响瓦斯抽采效果。乌兰煤矿地面钻井的井身结构见图7。

2.4 效果分析

2007年8月,受采动卸压的作用,地面1#钻井、2#钻井先后涌出瓦斯,并连管抽采。截止2009年11月30日,矿井保护层开采试验区域已经抽出纯瓦斯1436.96×104m3,其中2#钻井已抽采纯瓦斯305.57×104m3,抽采期间单井最大瓦斯抽采量达到24826m3/d,抽采半径达到200m,取得了显著的效果。

在地面钻井抽采期间,单井最短抽采期为71d,最长抽采期为760d,其中抽采期大于100d的钻井占钻井总数的81.8%,说明地面钻井稳定性强,可以满足卸压瓦斯长期抽采的要求。

3 结论

根据对地面钻井井身结构稳定性的研究和现场试验,可得出如下结论:

(1)增大瓦斯抽采管的长度,其最大挠度值变大,弯曲变形能力增强,从而降低了瓦斯抽采管被破坏的可能性。

(2)在相同受力条件下,筛管的最大应力和最大切应力分别是实管的1.4和2倍,易被破坏失效,因此筛管段缠绕间距为1mm的金属丝以增强筛管的抗弯、抗剪能力。

(3)提出了新型抗弯、抗剪地面钻井井身结构的设计原则,以提高钻井的稳定性。

[1] 周德昶.地面钻井抽放瓦斯技术的发展方向[J].中国煤层气,2007(1)

[2] 梁运培,胡千庭,郭华等.地面采空区瓦斯抽采钻孔稳定性分析[J].煤矿安全,2007(3)

[3] 李国君,刘长久.铁法矿区地面垂直采空区井技术[J].中国煤层气,2005(4)

[4] 王冲,李巨龙,罗开艳.煤层气勘探中采用欠平衡钻井的地层适应性分析[J].中国煤炭,2011(6)

Study and application of new bending and shearing resistant surface borehole structure

Liu Yingke,Zhou Fubao,Liu Chun,Hu Shengyong,Wang Shengcheng

(School of Safety Engineering,China University of Mining and Technology,Xuzhou,Jiangsu 221116,China)

Theoretical analysis and numerical simulation were combined to study the influencing factors on the stability of surface borehole structure,and a new bending and shearing resistant borehole structure was designed and applied to Wulan coal mine of Shenhua Ningxia Coal Industry Group.The results showed that the new borehole structure significantly enlonged the effective gas drainage time of surface boreholes,with the shortest period of 71days and the longest period of 760days for one borehole.The boreholes with drainage period over 100days accounted for 81.8%,meeting the requirements for the long-term gas drainage for the pressure relief.

surface boreholes,borehole structure,pipes for gas drainage,screen pipes

TD712.63

A

国家自然科学基金(固相粒子封堵含瓦斯煤(岩)裂隙的机理及应用基础:51174199)

刘应科(1984-),河南省平顶山市人,中国矿业大学安全及技术工程专业在读博士研究生,研究方向为矿井瓦斯灾害治理。