基于DELMIA的飞机三维并行装配工艺规划、设计

2012-12-02张春亮陈东琛

张春亮,陈东琛

(洪都航空工业集团, 江西 南昌330024)

0 引言

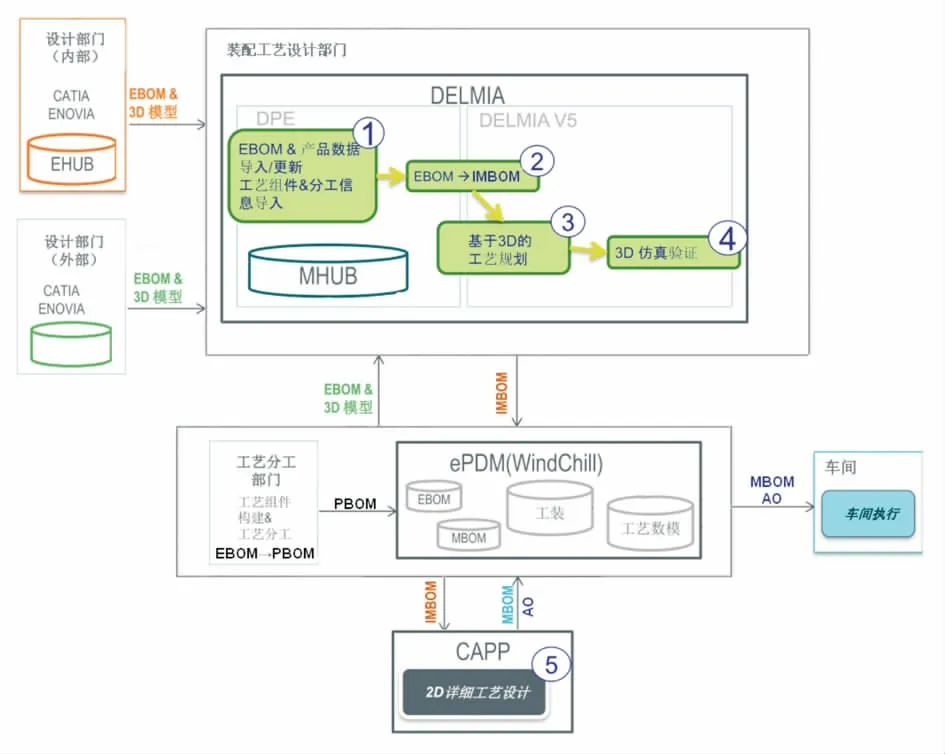

基于MBD(Model-Based Definition)的三维产品设计技术的飞速发展和日臻成熟, 使得飞机三维并行装配工艺设计、 规划成为可能。 基于DELMIA(Digital Enterprise Lean Manufacturing Interactive Application)的三维工艺设计以其对上游三维CAD设计数据的完整继承性和直观、易懂的方式,实现了工艺设计的继承性、规范性、标准化和最优化,缩短了工艺设计周期、有效地减少了返工量,降低了对工艺人员的技术和经验要求, 提高了工艺设计对生产现场的可指导性。 基于DELMIA的三维工艺设计,实现了从传统以二维工艺设计和表述为主导的飞机制造工艺向三维数字化设计、无图制造的革命性突破,极大地提高了我国飞机制造技术的发展水平。 同时,建立可视化三维工艺设计也是实现车间现场可视化,实现“无图”制造的重要技术基础,是打造数字化生产线的关键环节。 三维装配工艺流程见图1。

图1 三维装配工艺流程

1 基于DELMIA的装配工艺规划、设计

装配工艺规划、设计就是建立一个工程项目,在工程中进行工艺过程定义 (Process)、 产品定义(Products)和资源定义(Resource)。 在工艺节点下将工艺可行性分析、工艺策划、工艺分离面划分依据、工装初步设计、 装配工艺布局等相关信息写到相应的工艺结构层次中, 为详细工艺设计和装配仿真奠定基础。

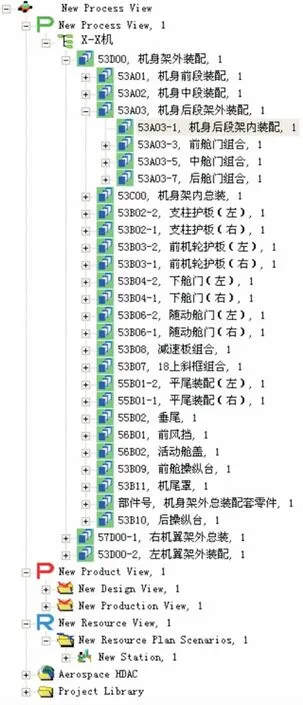

基于DELMIA的装配工艺规划、设计主要就是在DPE 环 境 下 建 立 一个 工 程, 完 成PPR(Process、Products、Resource)结构树的搭建,工艺规划见图2。

1.1 设计数据的读取

基于MBD设计数据的读取是工艺规划的第一步,保证设计数据的唯一和数据同步更新非常重要。数据的读取主要有两种方式, 即从ePDM或VPM中下载设计数据到DELMIA服务器中再添加到所建的工程中, 或直接从VPM中直接读取设计数据到所建的工程中。 两种方法都可以实现设计数据与工艺数据的同步或定期更新, 但是相比较而言前者对服务器的硬件要求非常高且不能加载太大的数据, 对于企业来说,配置太多的高性能电脑既不经济又不实用。后者直接读取VPM中的设计数据, 显著降低了对硬件的要求且能加载很大的数据。

图2 三维装配工艺规划

1.2 三维工艺设计

1.2.1 搭建工艺结构,确定工艺分离面

工艺分离面的设定关系装配方案和装配流程的确定,是装配工艺设计的核心,工艺的可行性分析也基于此。 工艺分离面的划分一般考虑产品结构特点、可拆卸性、结构刚性、可装配性、年产量、经济性等,工艺分离面的划分科学与否直接影响到工艺设计的正确性、合理性,制造的可操作性、可执行性以及产品生产制造周期。

对于新机工艺规划、 一般采取自上而下的方式进行工艺规划和设计; 而比较成熟的机型一般采用自下而上的工艺规划和设计方式, 对现有的工艺方案、流程进行再现和优化。 某型机工艺分离面划分采用自上而下的方式,如图3所示。

图3 某型机工艺分离面划分

相对于传统的工艺人员看二维图纸进行工艺策划,3D工艺规划直接对数模进行操作,直观、易懂,极大减少了工艺对于工程经验的依赖程度、 显著降低了对工艺人员素质的要求,提高了工艺设计的质量。

1.2.2 工艺分离面的建立和工艺信息的添加

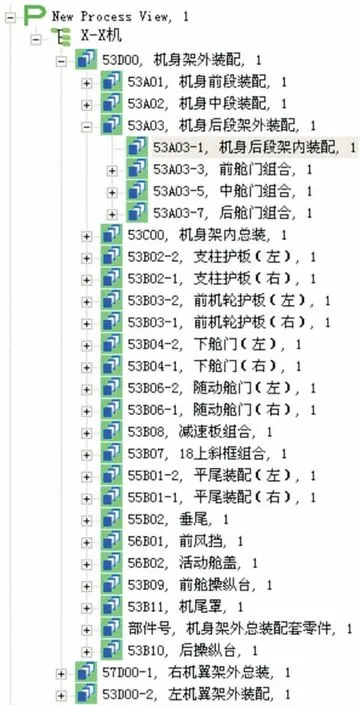

将设计数据指派到相应的工艺分离面下即完成对工艺分离面的建立。 在完成整机工艺分离面的建立后就能进行并行工艺设计工作, 主要内容包括工艺分离面的描述,零、组件定位基准、定位方法、零件交接余量的定义等,如图4所示。

图4 某型机后机身工艺分离面信息

1.2.3 建立AO目录,进行零件装配顺序仿真

在完成工艺分离面的划分和设计数据的指派后,就可以规划AO,建立AO目录,为详细工艺设计做准备。

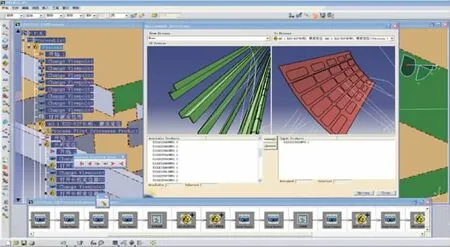

利用APN模块完成设计数模到工艺分离面下确定的AO项目的三维指派, 利用可视化的窗口对三维数模进行直接指派,避免指派出错和零件遗漏。 图5为工艺分离面下的零件向工序层指派的过程, 指派过程实现了三维可视化。

完成AO目录建立及零件的详细指派后, 就确定了零件装配顺序,通过装配顺序仿真,验证工艺分离面划分和装配顺序的合理性,并进行修改、完善。 同时将AO与零件指派直接关联起来,可以实现IMBOM的输出,用于生产准备和实际生产。

图5 零件从工艺分离面向工序层指派过程

1.2.4 EBOM和工艺IMBOM的对比与输出。

通过IMBOM(Initial Manufacture Bill Of Material)与设计EBOM(Engineering Bill Of Material)的自动对比,确定零件指派的正确性,改变了传统的手工工艺分工方式,提高了分工工作效率,避免分工出错。

将IMBOM通过Excel表格输出, 即可形成各个工艺分离面下的完整工艺信息, 对于工艺设计早期的方案策划、工装设计、工艺布局规划等并行工艺设计工作展开具有决定意义,同时为详细工艺设计、零件(尤其是长周期零件)预投产等奠定基础。

1.3 资源定义

1.3.1 工装的规划和设计

利用工艺分离面划分完成就可以确定工装的种类和数量了。 利用工艺分离面的描述,零、组件定位基准、定位方法、零件交接余量的定义等内容指导标准工装设计、装配工装、零件工装的初步设计,确定标准工艺装备的协调部位、协调方法,确定装配工装的框架范围,重要零、组件的定位基准、定位方法;利用AO目录和零件装配顺序仿真指导装配工装的详细设计,确定所有零件在装配工装上的定位基准、定位方法、定位器形式等。

基于DELMIA的并行工艺设计,使工装设计在产品设计的初期就可以同步进行, 并根据设计数模成熟度和工艺设计的进度同步优化和完善, 提高了对工装设计的指导性, 同时还有效地降低了工装设计周期和工装制造准备周期, 从而缩短了整个产品的研制周期。

1.3.2 资源库的建立

建立资源库就是将生产产品用的所有资源建立相应的三维工艺模型,添加资源属性,并按实际使用进行分类。 资源库包括厂房、产品、工装、设备、工具、工人等资源信息。

1.3.3 装配布局场景搭建,建立3D工厂布局

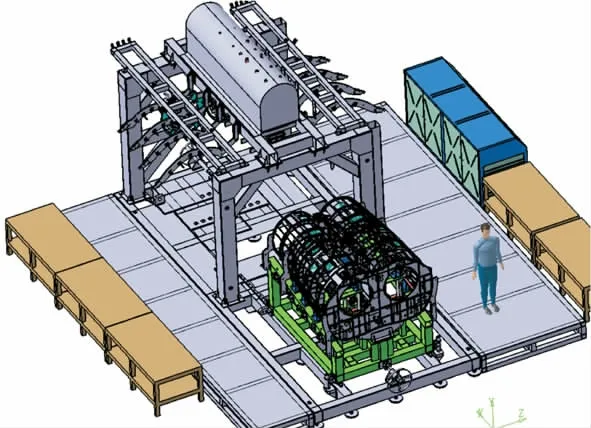

将厂房、产品、工装、设备、工具、工人等三维模型加载到所建的工程中, 就可以进行工厂工艺布局场景搭建。 根据工艺规划从总体上确定产品装配顺序和物流方向; 根据装配工装大小确定工装占地面积和生产辅助面积;规划生产布局、生产线。 某型机后机身装配的场景图如图6所示。

2 基于DELMIA的装配仿真

将设计完成的工装、工具、工人、产品的3D数模添加到工程中,按照规划好的工艺方案、路线和生产线,利用装配仿真功能,在3维环境下进行虚拟装配,验证工艺规划、设计的合理性,及时修改方案不合理之处,优化工艺流程。 如此反复迭代,确定最佳工艺方案。 基于DELMIA的装配仿真可以实现以下功能:

1)生产能力平衡验证,优化生产线布局和物流。

图6 某型机后机身装配的场景图

将工装、工具、工人、产品的3D数模添加到工程中,根据AO目录形成装配网络图,通过测算每份装配指令的工时, 可以计算出每个型架上的工作时间,通过增减型架上的工作量,最终使整条生产线达到生产力平衡。 可以用虚拟现实技术 (动画)来模拟物流的时间和路径, 发现有没有产品积压、通道堵塞等情况,从而优化生产线布局和物流。

装配仿真改变了以前只能凭经验进行工艺布置、规划,靠生产验证的方式,减少了工程返工和资源浪费。

2)优化产品设计、工装设计、AO装配流程,生成装配仿真报告

利用3D动态装配工程仿真,发现产品设计、工装设计、AO装配流程不合理之处,并及时反馈给产品设计、工装设计、部装车间等单位,从而优化产品设计、工装设计和AO流程。

生成装配仿真报告, 用详实的数据和直观的动画,为工艺的可行性、合理性分析提供科学依据,改变了以前只有试制才能发现问题的弊端, 避免颠覆性的错误和生产浪费。

3)装配过程的可视性、可达性、可维护性、舒适性分析

利用人机工程仿真功能在产品安装时, 验证人视角的可视性;人体、手、工具的可达性;产品工艺通路的可维护性;人体载荷分析、时效分析等人体的舒适性。 以前这部分工作只能凭空想象,无法验证。

4)生成3D装配指令,用于指导工人操作和培训

实现装配指令从传统的2D模式向3D模式质的飞跃,利用动画、视频、3D数模等直观、真实、生动的形式指导工人现场操作。 目前这部分工作研究正在深入探索中。

3 应用效果

利用DELMIA对某型机小批产MBD产品设计数模进行全机工艺设计、规划和仿真验证,取得了从顶层工艺规划、 装配工艺设计、 IMBOM输出、 产品装配仿真验证、 装配工艺优化等一系列成果, 验证和拓展了软件的功能, 实现了飞机工艺设计从二维到三维的革命性跨越, 进一步提高了工艺设计能力,为后续新机研制奠定了良好的基础。 但目前还存在一些问题:

1)产品设计不是面向装配的产品设计, 给工艺规划、设计带来很多困难,急需完善适应装配的MBD产品设计技术规范。

2)工艺设计思想相对滞后,现行的工艺体系、分工、组织形式还不能适应新的三维工艺设计模式。

3)目前已经实现了结构件的规划和设计, 系统件、标准件、连接件还无法有效划分、指派。

4 未来的发展趋势

基于MBD的飞机三维并行装配工艺规划、设计,需要产品设计、工艺设计、工装设计、模线、生产、制造等单位和部门的全程参与、紧密协作,是一个系统性的大工程。 其未来发展有以下趋势:

1)建立大工艺的思想,从基于装配的飞机产品设计、工艺设计、工装设计、生产组织、厂房规划、生产线规划、物流等方面统筹规划、协调考虑,建立适应数字化、自动化、信息化的现代飞机产品设计、工艺设计、制造能力体系。

2)建立、 健全适应三维工艺设计的工艺体系,建立完善的工艺设计知识库、资源数据库,实现流程再造和优化。

3)实现CAD/CAM/CAE系统的集成,形成完整的设计、工艺、制造、质控、管理体系,实现整体信息化的贯通和提升。

4)结合其他仿真软件和容差分析仿真软件,实现装配的过程仿真、 物理仿真、 装配精度分析,使仿真效果更符合实际; 实现软件功能进一步拓展和完善。

[1]王云渤, 张关康, 冯宗律. 飞机装配工艺学. 北京:国防工业出版社,1990.1.

[2]范玉青. 现代飞机制造技术[M]. 北京:北京航空航天大学出版社,2001.5.

[3]《航空制造工程手册》总编委会. 航空制造工程手册·飞机装配.北京:航空工业出版社,1993.12.

[4]程宝蕖.飞机制造协调准确度与容差分配.北京:航空工业出版社,1979.2.