模流分析技术在转向助力泵油杯注塑模设计中的应用

2012-12-01匡唐清周慧兰邓普梁

匡唐清,周慧兰,邓普梁

(1.华东交通大学载运工具与装备省部共建教育部重点实验室,江西 南 昌330013;2.东莞市新动力能源有限公司,广东 东 莞523000)

模流分析技术在转向助力泵油杯注塑模设计中的应用

匡唐清1,周慧兰1,邓普梁2

(1.华东交通大学载运工具与装备省部共建教育部重点实验室,江西 南 昌330013;2.东莞市新动力能源有限公司,广东 东 莞523000)

借助模流分析技术,在转向助力泵油杯的注塑模设计中进行了浇注系统、成型工艺参数及冷却系统的优化,优化的浇口合理位置为其侧边偏向杯底处,优化的成型工艺参数为模温85℃、料温278℃、注射时间1s;结合制件特征分析及成型窗口分析,油杯采用侧浇口、一模两腔成型,建立浇注系统后预测了其成型注射压力和锁模力分别为113MPa和111t,为注塑机规格的选择提供了依据;优化后的冷却系统保证了较均匀的冷却效果。

转向助力泵油杯;注塑模;模流分析;成型工艺

0 前言

随着技术的成熟及竞争的日益激烈,现代设计手段在模具设计中的应用越来越广泛与深入。在注塑工艺中,借助模流分析技术,可实现制品结构、成型材料、模具结构(流道系统和冷却系统)、工艺参数等方面的优化,由此降低模具和产品的开发成本、缩短其开发周期、提高其质量,从而提高企业的竞争力[1]。

本研究以转向助力泵油壶为对象,应用模流分析技术对其模具的浇注系统、冷却系统及成型工艺等方面进行优化。

1 塑件工艺分析

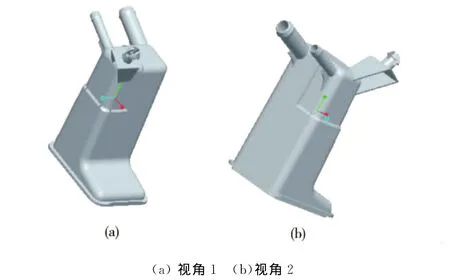

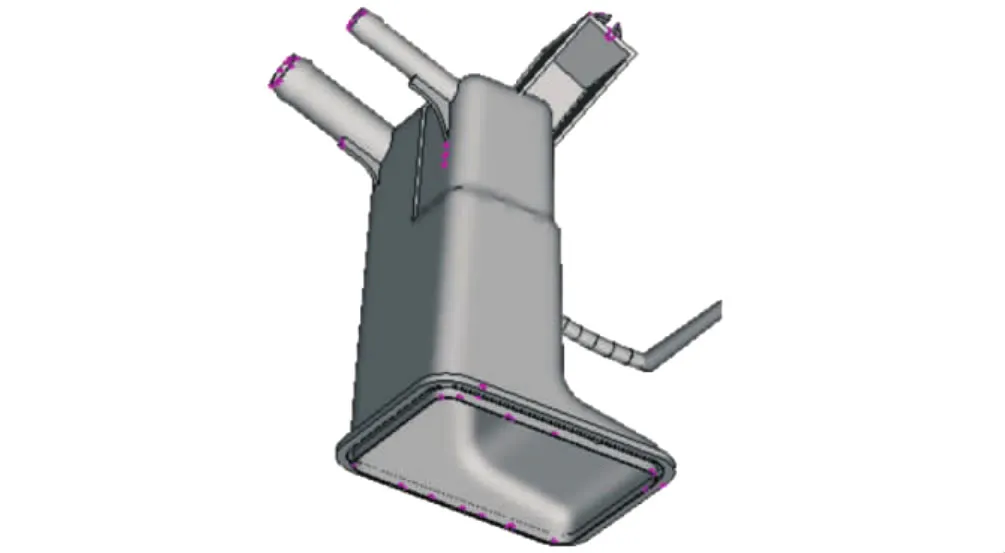

该转向助力泵油杯如图1所示,结构较复杂。主体部分高度约135mm,截面尺寸约64mm×45mm,有一定的锥度,主体壁厚2mm;盖体装配端尺寸约为98mm×72mm;底部进出管长约42mm,为套接皮管的可靠连接,进出油管端部有凸缘;底部还有一固定棘爪,其与基体的连接面相对基体大面内陷。

图1 转向助力泵油杯Fig.1 The oil cup of steering booster pump

转向助力泵油杯对综合力学性能要求很高,因而制件采用含25%(质量分数,下同)玻璃纤维的聚酰胺66(PA66)材料成型。

2 模流分析

2.1 网格处理与材料选择

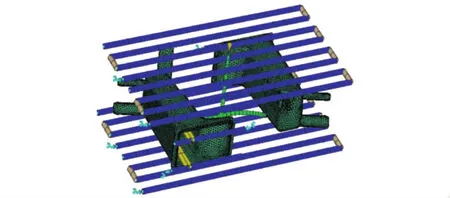

为得到高质量的网格,减少网格修复工作量,因此在CAD软件或Moldflow CAD Doctor中将制件的小圆角特征删除。在Moldflow MPI6.1中,对模型采用双面(Fusion)网格类型进行网格划分,经网格诊断、自动修复、手动修复后的网格如图2所示,单元数19498个,节点数9745个。

图2 网格模型Fig.2 Mesh model

材料为DuPont Engineering Polymers公司产的牌号为Minlon 73GM40的PA66材料,该材料含25%的玻璃纤维。材料推荐工艺参数范围为:模温70~100℃,料温260~285℃。材料许用最大剪应力0.5MPa,许用最大剪切速率60000s-1。

2.2 浇口位置的确定及工艺参数优化

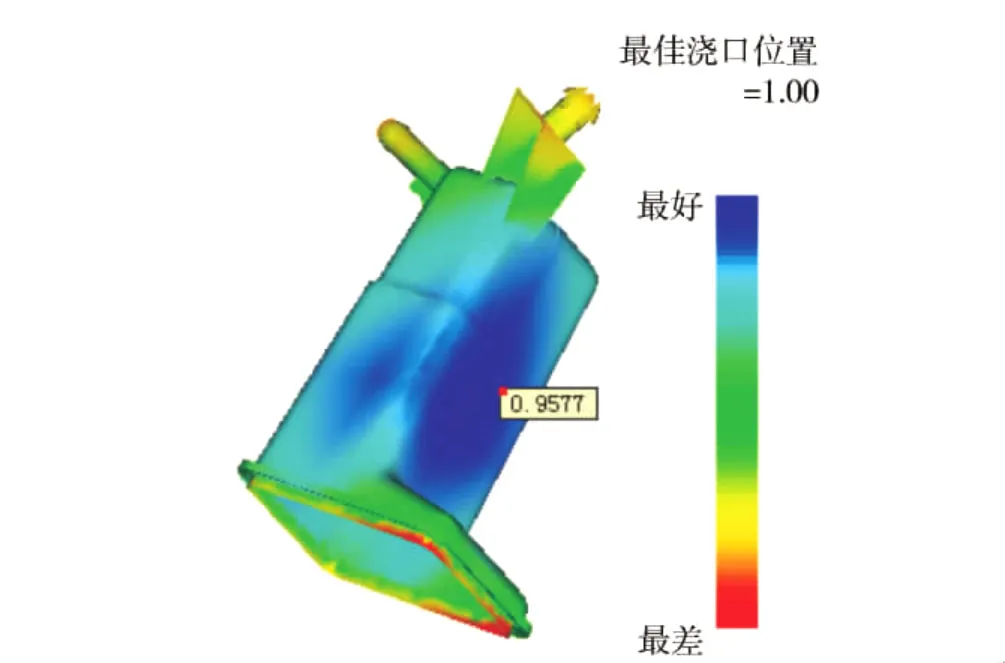

先对塑件进行最佳浇口位置分析,结果如图3所示,分析结果表示制件的四个侧面中心为较佳浇口位置,尤以图中所示为最佳。由于在进行最佳浇口位置分析时仅考虑了制件的可成型性、更小的压力需求、过保压及有效的保压补缩这几个方面[2],最终浇口位置的确定还需综合考虑模具结构的合理性。

图3 最佳浇口位置分析结果Fig.3 Best gate location result

转向助力泵为非外观件,对外观要求不高。根据制件结构特点,权衡考虑后确定其主分型面与其大侧面平行并通过粗管的轴线,腔体采用侧抽成型,底部进出管间及管孔采用侧抽成型,底部棘爪内孔采用侧抽成型,底部棘爪外部采用阶梯分型面与主分型面相接。结合最佳浇口位置分析结果,确定浇口位置在主分型面上,初选中间高度位置。

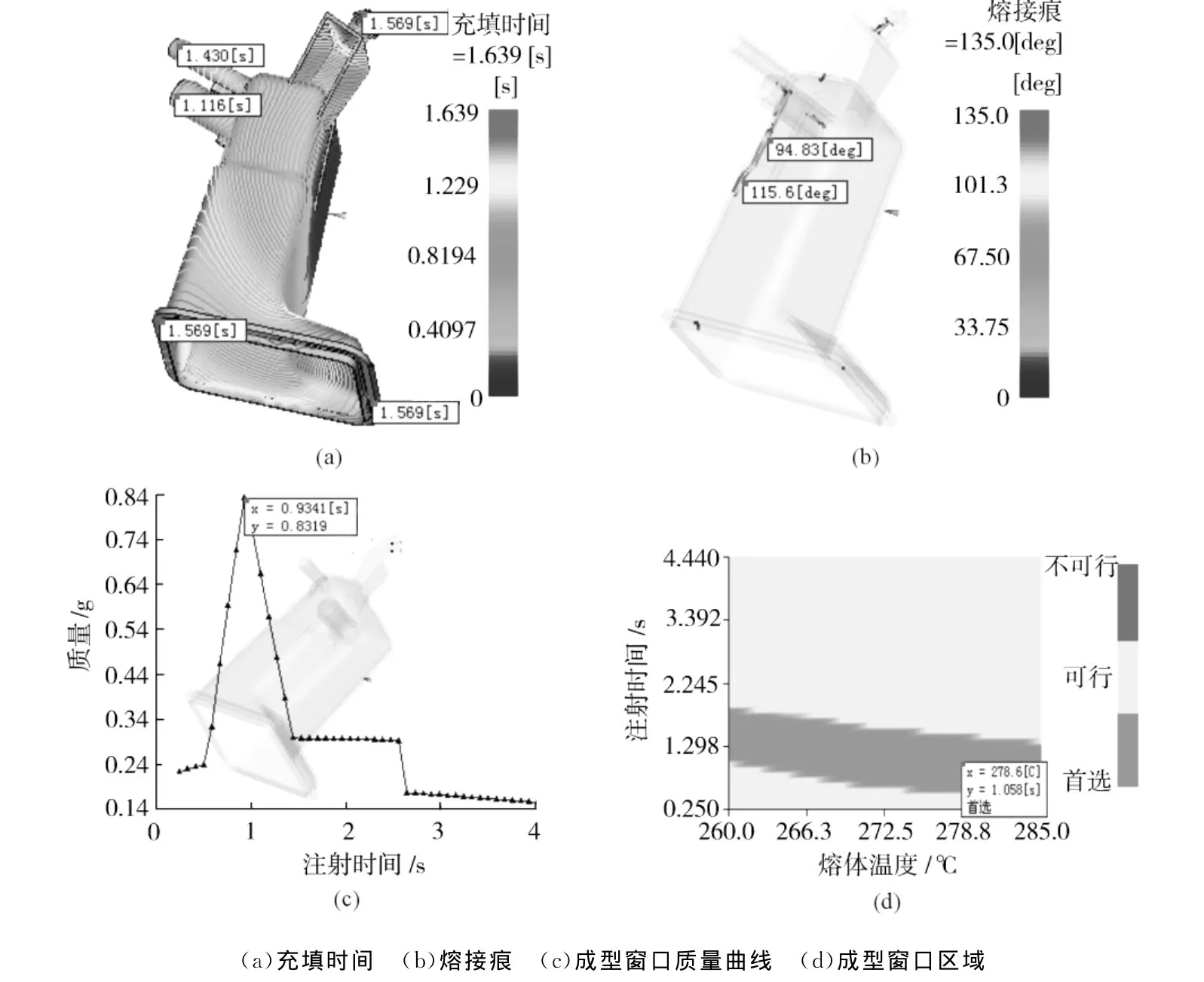

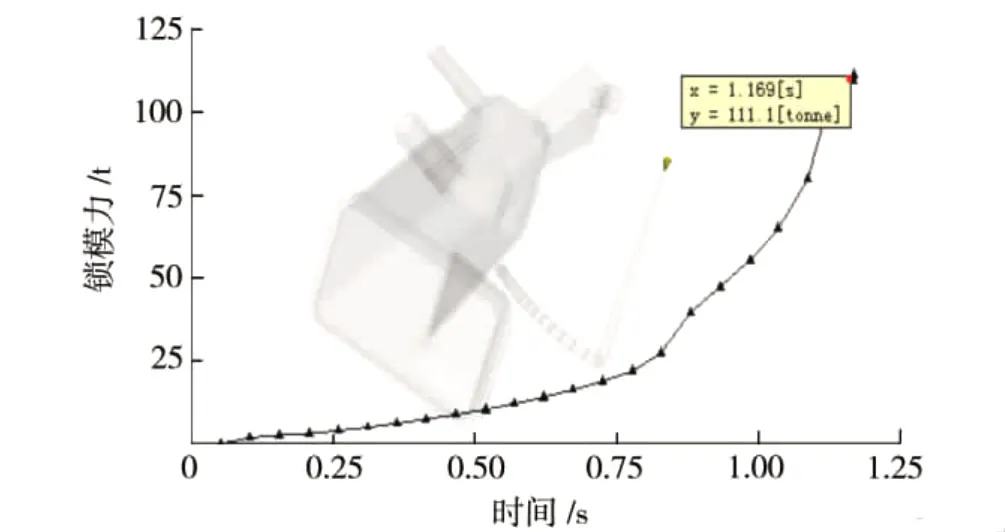

图4(a)和4(b)分别为快速充填分析的充填时间及熔接痕结果。由图4(a)可知,所选浇口位置能使制件两端几乎同时充满,充填平衡状况很好;由图4(b)可知,在与所选浇口位置相对的棱角位置会形成条较长的熔接痕,且熔合角度才20°左右。熔合角度过小,该处的分子取向与料流方向垂直,导致该处容易变形甚至开裂,对制件质量有严重的影响;图4(c)和4(d)分别为成型窗口分析的质量曲线及区域结果。由图4(c)可知,制件质量最高值约为0.78,且此时的料温为283℃,模温为93℃,趋于材料推荐工艺参数范围的边缘;由图4(d)可知,首选的成型窗口区域很小。综合这些分析结果,可知浇口设在中间高度位置处不太理想,必须进行调整。

图4 初设浇口位置的分析结果Fig.4 Analysis result for the initial gate location

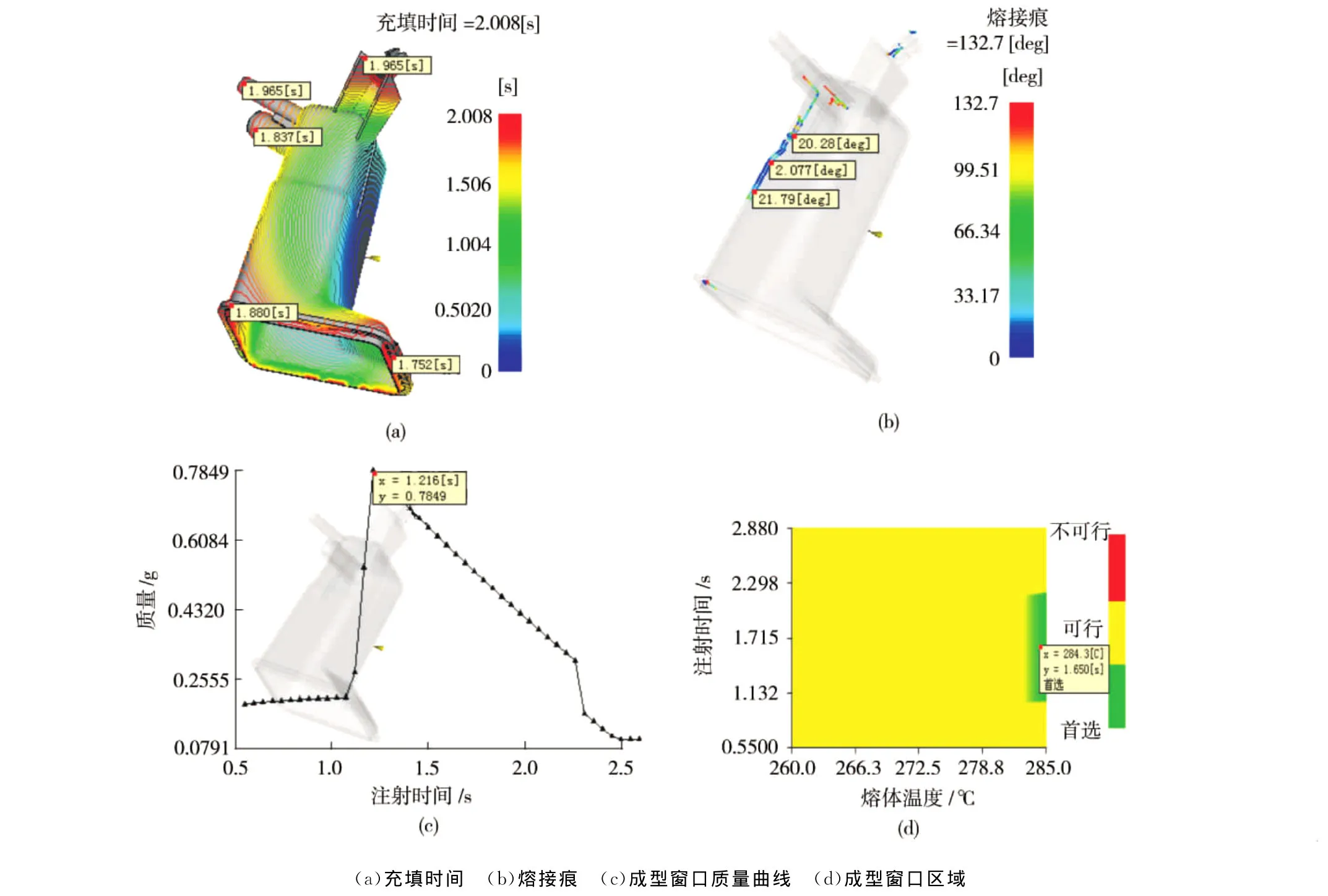

将浇口位置向油杯底部调整。图5(a)和5(b)分别为快速充填分析的充填时间及熔接痕结果。从图5(a)可以看出,所设浇口位置也能使制件两端几乎同时充满,充填平衡状况较原浇口位置结果略微差些;从图5(b)可以看出,在与所选浇口位置相对的棱角位置形成的熔接痕较原浇口位置结果要短,且熔合角度也要大得多,大大地改善了其熔接强度;图5(c)和5(d)分别为成型窗口分析的质量曲线及区域结果。从图5(c)可以看出,制件质量最高值约为0.83g,且此时的料温为278℃,模温为83℃,处于材料推荐工艺参数范围的合理区域;从图5(d)可以看出,首选的成型窗口区域较原浇口位置结果要大得多。综合比较,可知浇口设在偏向底部位置处比中间位置处要好得多。

图5 浇口位置调整后的分析结果Fig.5 Analysis result for the adjusted gate location

依据浇口位置调整后的成型窗口分析,确定工艺参数为:模温85℃,料温278℃,注射时间1s。查看其他结果,发现此时对应的最大压力降为45MPa,最低流前温度276℃,最长冷却时间8.4s,均较合理;最大剪切速率2388s-1,最大剪应力0.4MPa,均在材料许可最大值之内。

2.3 流动分析

依照上述分析所确定的浇口位置,确定制件采用侧浇口成型,型腔布局为一模两腔。结合流道设计经验尺寸,建立制件的浇注系统。为了提高分析效率,考虑对称性,只对半边做分析,设置分流道、浇口及制件(型腔)的出现次数为2,这样的分析与整体分析就等效了。成型工艺参数依上述成型窗口分析结果来定,只是充填控制改为流率控制,为保证型腔充填时间为1s,经计算流率设为150cm3,在充填体积达到98%时进行速度/压力切换。

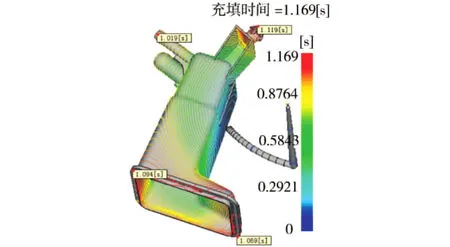

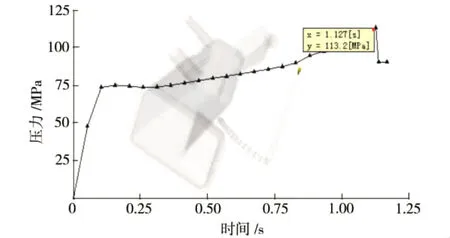

图6为充填时间分布,由图可知制件末端均在1s到1.172s间充填,流动基本均衡。由注射位置处压力xy图(图7)及锁模力xy图(图8)分别可知:最大注射压力为113MPa,最大注射压力为111t。查看气穴分布(图9),可知气穴不多,主要分布在充填末端,可利用侧型芯、滑块的间隙排气解决。

图6 充填时间分布Fig.6 Filling time result

图7 注射压力曲线Fig.7 Curve for injection pressure

图8 锁模力xy图Fig.8 Curve for clamp force

图9 气穴分布Fig.9 Air traps result

2.4 冷却分析

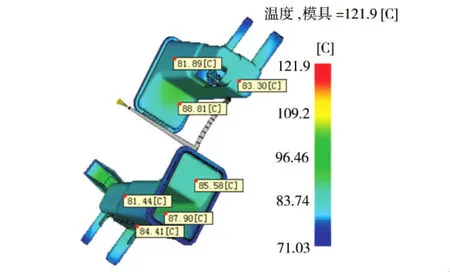

考虑模具结构,建立模具冷却系统,几经比较,优化后的冷却系统布局如图10所示。在大侧型芯内采用隔水板以对制件内壁进行充分的冷却。优化后的入水温度为70℃,IPC时间(即注射+保压+冷却的总时间)为35s,模温、料温如前成型窗口分析所确定的分别为85℃和278℃。从分析日志中可知:8条水路的出口温度与入口温度的温差在0.3~0.8℃,低于2℃;型腔表面温度平均值85.1℃,与目标模温极为接近。模具表面温度如图11所示:可见型腔表面主体温度均在85℃左右,分布较均匀;最高温度出现在底部的进出管内壁(即其型芯表面),为此这两型芯可采用高导热材质(如铍铜)制作。

图10 冷却系统布置Fig.10 Layout of the cooling system

图11 模具型腔表面温度Fig.11 Temperature of the cavity surface

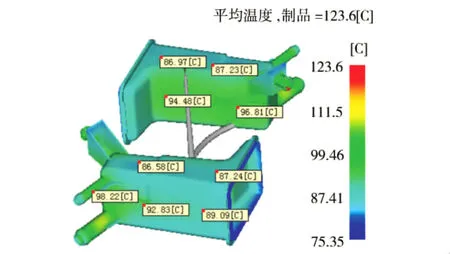

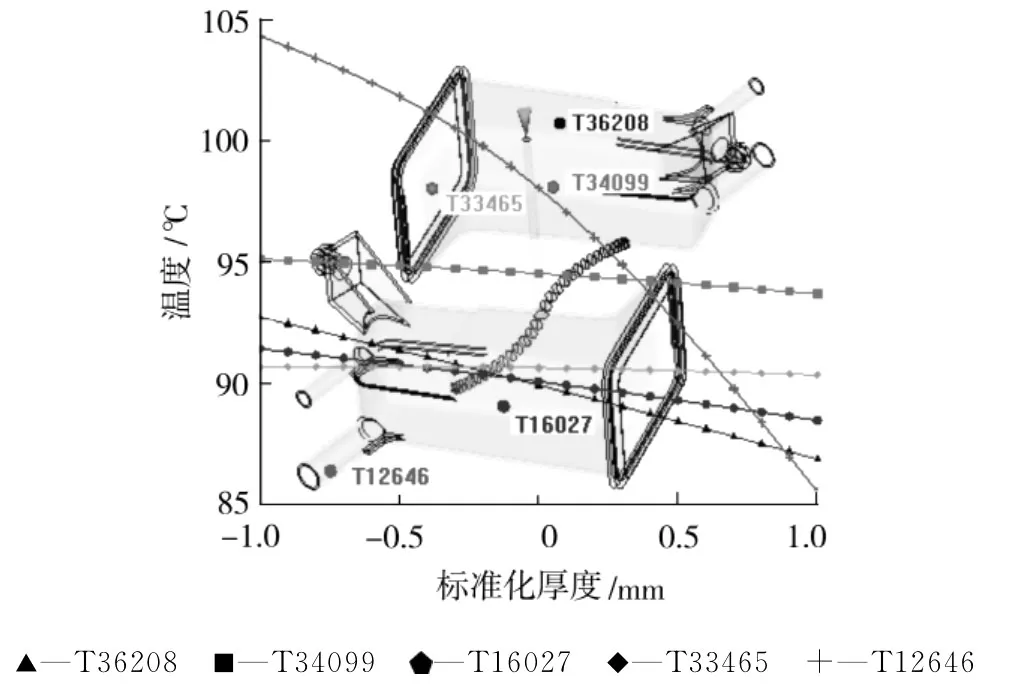

制品平均温度如图12所示,可见制件主体的平均温度在85~100℃之间,分布较均匀;最低出现在与盖体装配的凸缘处,因为该处肉厚很薄,仅为0.5mm,最高出现在棘爪处,因为该处肉厚较厚。制品厚度方向温度曲线如图13所示,在制件的3个侧面、口部及管口各选一点,发现制件主体内外两侧的温差均在5℃之内,说明制件主体内外冷却均衡。而管口处内外温差近20℃,这是由于管内部冷却较差所致,可通过采用高导热材质型芯予以解决。

图12 制品平均温度Fig.12 Average temperature of the part

图13 制品厚度方向温度曲线Fig.13 Temperature profile in the thickness direction of the part

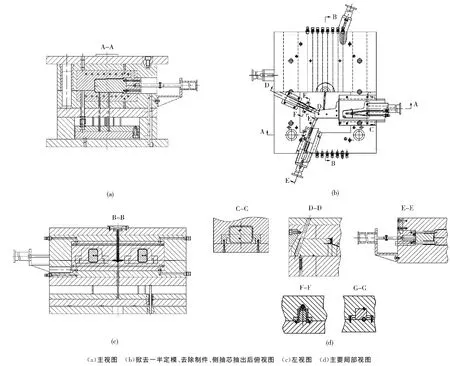

3 模具结构

该助力泵油杯模具的总体结构主要视图如图14所示。一模两腔,浇口设在模流分析结果确定的浇口位置上,水路也按模流分析优化的结果布置。油杯主型芯因抽芯距较长,为此采用液压侧抽,并且按模流分析结论在其中设置了冷却水路,如图14(a)、(b)及(d)的C-C截面图所示;进出油管孔较深,且进出油管端部有凸缘,为此进出油管孔及两管间的成型块采用二级顺序液压侧抽,先抽出管孔中的型芯,待有变形空间后再抽出管间的成型块,如图14(b)、(d)的E-E、G-G截面图所示;棘爪孔深较浅、其与基体连接处的内陷也较浅,因此采用斜导柱滑块结构侧抽,如图14(b)、(d)的D-D、F-F截面图所示。

4 结论

(1)针对转向助力泵油杯,进行浇口位置分析,结合制件结构特征的分析及成型窗口分析分析,优化的浇口合理位置为其侧边偏向杯底处,优化的成型工艺参数为:模温85℃、料温278℃、注射时间1s;

(2)根据设定的浇口位置,确定油杯采用侧浇口、一模两腔成型,建立浇注系统后预测了其成型注射压力和锁模力分别为113MPa和111t,为注塑机规格的选择提供了依据;

(3)通过冷却分析优化了转向助力泵油杯注塑模的冷却系统布局、冷却水温及冷却时间,冷却效果较为理想;借助模流分析技术设计的转向助力泵油杯注塑模具结构合理、动作可靠,产品品质较好。

图14 模具结构图Fig.14 Structure of the mold

[1] 付 伟,陈碧龙.注塑模具设计原则、要点及实例解析[M].北京:机械工业出版社,2010:335.

[2] Jay Shoemaker,Moldflow Design Guide:A Resource for Plastics Engineers[M].New York:Hanser Verlag,2006:123-125.

Application of Flow Analysis Technology in Design of Injection Molds for an Oil Cup of Steering Booster Pump

KUANG Tangqing1,ZHOU Huilan1,DENG Puliang2

(1.Key Laboratory of Conveyance and Equipment,Ministry of Education,East China Jiaotong University,Nanchang 330013,China;2.Dongguan New Power Energy Co,Ltd,Dongguan 523000,China)

During the design of the injection mold for an oil cup of steering booster pump,flow analysis technology was adopted to optimize its runner system,processing parameters,and cooling system.The optimized gate location was determined based on the process window analysis and the characterization of the cup structure.The optimized process parameters were obtained:the mold temperature was 85℃,the material temperature was 278℃,and the injection time was 1s.Side gate and two-cavity mold were used to mold the oil cup.The injection molding pressure and clamping force were 113MPa and 111t.Runner system was built to predict the injection pressure and clamp force,which provided the reference data to select molding machine.The optimized cooling system ensured the uniform cooling effect.Finally,the structure of the oil cup injection mold was introduced in detail.

oil cup of steering booster pump;injection mold;flow analysis;processing parameter

TQ320.66+2

B

1001-9278(2012)08-0101-06

2012-02-07

江西省自然科学基金项目(2010GQC0029)

联系人,kuangtq@yahoo.cn