同向双螺杆挤出机在聚合物脱挥中的应用研究

2012-12-01贾朝阳张小莹梁晓刚

贾朝阳,张小莹,梁晓刚

(天华化工机械及自动化研究设计院,甘肃 兰 州730060)

同向双螺杆挤出机在聚合物脱挥中的应用研究

贾朝阳,张小莹,梁晓刚

(天华化工机械及自动化研究设计院,甘肃 兰 州730060)

综述了聚合物脱挥设备的分类和基本情况,并着重介绍了双螺杆挤出机在聚合物脱挥领域中的应用、优点、国内外发展概况及发展趋势等,同时在大量工业化应用的基础上提出了切实可行的同向双螺杆挤出机脱挥工艺,并详细分析了同向双螺杆挤出机主要零部件的设计要求和设计方法。

同向双螺杆挤出机;聚合物;脱挥

0 前言

聚合物通常也称高分子聚合物,是指由成百上千个原子彼此以共价键结合形成的、相对分子质量特别大的、具有重复结构单元的有机化合物,其相对分子质量一般在10000以上。聚合物主要分为天然高分子聚合物和合成高分子聚合物两类,天然高分子聚合物主要包括:天然橡胶、淀粉、纤维素、蛋白质和蚕丝等,合成高分子聚合物主要包括塑料、合成橡胶、合成纤维、涂料和粘接剂等。聚合物是一种非常重要的非金属材料,特别是合成高分子聚合物,由于其品种齐全、性能优良、适应性强、材料来源丰富而被广泛应用于工业、农业、建筑、医药、食品、通讯、军事和交通等多个领域。

工业上生产合成高分子聚合物的最主要的两个步骤是聚合反应和聚合后处理,根据聚合物种类和合成工艺的不同,聚合后处理可以是脱挥、干燥、钝化和造粒等。本文主要论述双螺杆挤出机在聚合物脱挥中的应用。脱挥作为聚合物生产过程中的一个主要工序,其主要作用是从聚合物体系中分离低相对分子质量的组分,这些低相对分子质量组分主要包括:未反应的单体、溶剂、水以及各种聚合副产物,通常被称为“挥发分”[1]。这些挥发分往往对人体和环境有害,因此通过脱挥后将这些挥发分集中处理,能够使得聚合物材料在满足使用性能要求的同时满足健康与环保的要求。

1 国内外研究概况

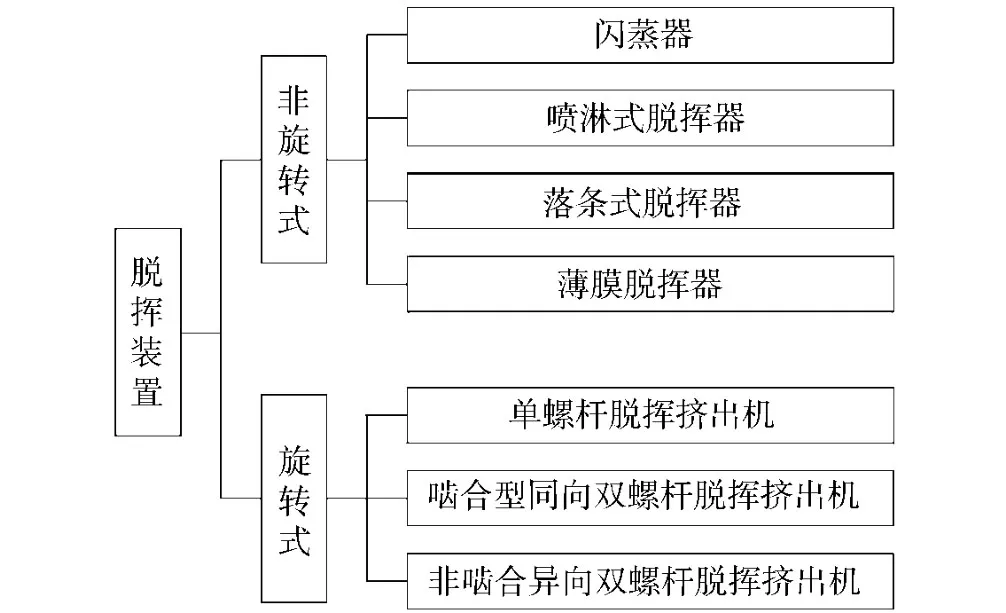

工业上常用的脱挥装置可分为非旋转(静态)式脱挥装置和旋转式脱挥装置两大类。非旋转式脱挥装置主要包括闪蒸器、喷淋式脱挥器、落条式脱挥器和薄膜脱挥器等,旋转式脱挥装置主要包括单螺杆脱挥挤出机、啮合型同向双螺杆脱挥挤出机和非啮合异向双螺杆脱挥挤出机等,如图1所示。

聚合物脱挥有3个基本操作单元:界面的产生、界面的质量传递和界面的更新。现在国内外常用的聚合物脱挥装置主要是非旋转式的脱挥装置,其脱挥过程中界面的质量传递能力和更新能力都较差,因此要达到要求的脱挥效果往往需要输入大量能量,这使得这类脱挥装置经常成为聚合物合成过程中能耗最大的单元设备。此外,非旋转式的脱挥装置由于自身结构的限制在处理高黏度物料时更显得捉襟见肘。旋转式脱挥装置在聚合物脱挥的3个基本操作单元都有着传统非旋转式脱挥装置无法比拟的优势。它通过薄膜的形成和气泡的长大来产生界面,通过扩散和气泡破裂进行质量传递,通过对流混合更新界面,因此不但能以最少的能量达到脱挥目的,而且可以减少聚合物在脱挥装置中的停留时间,减少材料的热降解和老化。此外旋转式脱挥装置在完成脱挥过程后可以直接将熔融态的物料进行挤压造粒,减少聚合物在后处理过程中的受热时间,从而低了聚合物生产能耗,提高了聚合物的品质[1]。

图1 聚合物脱挥设备分类Fig.1 Classification of polymer devolatilization equipment

在聚合物脱挥领域,以美国和德国为代表的工业发达国家从事该项技术的研究较早,经过多年的研究和发展,目前已淘汰了60年代的落条式脱挥和狭缝式脱挥工艺,取而代之的是采用螺杆挤出机直接脱挥并造粒的工艺。与落条式脱挥及狭缝式脱挥工艺相比,采用螺杆挤出机的脱挥工艺具有流程短、脱挥效率高、可以强制进料、温度压力易于控制、设备维修费用低、能耗低、避免了产品的污染等众多的优点,是目前聚合物脱挥的最先进的工艺。

国际上在螺杆挤出机脱挥工艺和设备研究方面较为成功的企业主要有美国NFM公司(前WE公司)和德国W &P公司。NFM公司主要生产异向非啮合型双螺杆挤出机,W &P公司主要生产脱挥型同向啮合型双螺杆挤出机。二者在技术上均较为成熟,占据了全球80%以上的市场份额。这两种类型的双螺杆挤出机在聚合物脱挥挤出方面都有各自的优缺点,具体如下:

(1)NFM公司生产的异向非啮合型双螺杆挤出机[2]通常可处理固含量高于15%的胶液。其螺杆直径范围为20~254mm(0.8~10英寸)。其主要特点是对物料的适应性较强、脱挥效果好、物料的停留时间较长。由于其螺杆的构型原因当采用熔体齿轮泵进行建压造粒时螺杆容易发生向前窜动的现象。

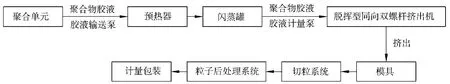

(2)W&P公司生产的同向双螺杆挤出机[1]通常只能处理固含量高于30%的胶液,如图2所示。该挤出机具有全啮合自清理的结构特点,因此能够提供的停留时间较短、脱挥能力较弱,但其却擅长处理高黏度物料的脱挥,且出料品质较为均一。此外积木式的螺杆及筒体设计使得其具有调整手段多、对物料的适应性较强等优点。

图2 科贝隆W &P公司同向啮合型双螺杆挤出机脱挥工艺流程图Fig.2 Devolatilization flow diagram of co-rotating intermeshing twin screw extruder made by Coperion W &P

目前这两类设备在脱挥领域仍处于并行发展的状态,但在国内引进的设备中,NFM公司的异向非啮合型双螺杆挤出机占据了绝对的优势。

国内以天华化工机械及自动化研究设计院(以下简称天华院)为代表的少数几个企业自20世纪90年代初期就开始从事同向双螺杆挤出机脱挥工艺及设备的开发研究,并取得了阶段性的成功,但在工业化应用方面的业绩却屈指可数。

2 同向双螺杆挤出机脱挥工艺介绍

在同向双螺杆挤出机脱挥工艺中,由于其全啮合自清理的结构特点使得其能够提供的停留时间较短,因此其仅适合处理固含量较高的物料。一般情况下,聚合后的胶液通过胶液输送泵输送至预热器进行预加热,然后进入闪蒸罐,在闪蒸罐内进行减压闪蒸,而后经胶液计量泵进行计量后送入脱挥型双螺杆挤出机,通过挤出机的多个脱挥口脱除挥发分。挥发分含量小于规定值的聚合物熔体从模具挤出,并通过切粒系统切成一定形状的粒子,然后经颗粒后处理系统(离心干燥、振动筛和掺混等)处理后被输送至计量包装系统。

图3 同向双螺杆挤出机脱挥工艺示意图Fig.3 Devolatilization flow diagram of co-rotating twin screw extruder

3 脱挥型同向双螺杆挤出机设计要点

与用于聚合物混炼、增强和填充等的常规双螺杆挤出机相比,应用于脱挥领域的同向双螺杆挤出机在螺杆长径比、螺杆及筒体组合、筒体开口数量、后排气和溶剂脱除系统等方面有着明显的区别,具体分析如下:

3.1 螺杆长径比

螺杆长径比作为双螺杆挤出机的一个关键技术参数,是脱挥型双螺杆挤出机设计过程中应最先根据物料的性能而确定的技术参数[3],其大小直接影响物料在机筒中的停留时间,影响物料与机筒之间的换热,最终影响挥发分的脱除效率和挤出制品的性能[4]。

在聚合物脱挥过程中,要想使得挥发分能够顺利从聚合物胶液中脱除,首先必须提供足够的热量使得胶液的温度高于挥发分的气化点。而在挤出机的设计中,对挤出机筒体中胶液的加热是一个间接过程,加热器固定于机筒的外侧,加热时筒体受热后再将热量传递给筒体中的胶液,因此加热效率肯定比直接加热低。为了达到足够的加热效果,就要求物料在挤出机筒体中必须有一定的停留时间。螺杆转速是影响停留时间的主要因素,但其也同时影响到挤出机的产量,所以根据工艺要求确定好产量、螺杆转速和作业温度之后,要想保证较长的停留时间,挤出机的长径比就必须足够大。当然过大的长径比会给挤出机的加工安装带来很多麻烦,综合考虑,脱挥型同向双螺杆挤出机的螺杆长径比一般选择为48∶1~64∶1。

3.2 螺杆及筒体组合

螺杆是脱挥型挤出机最核心的工作部件,整根螺杆采用积木式组合结构,由具有各种不同功能的螺杆元件串在两根花键芯轴上而构成。其组合的合理与否直接决定了物料的停留时间是否足够长以及物料与筒体间的换热效果是否良好,从而影响最终的脱挥效果。正常工作时,两根螺杆同向旋转,物料在其中实现相互传递和输送,产生分布混合和分散混合,使物料的表面不断更新,同时大量的低分子挥发物通过脱挥口脱除。在物料传递和输送过程中还会发生剪切作用并产生大量的摩擦热,摩擦热的多少与物料的黏度等参数有关,一般物料黏度越大,产生的摩擦热也愈多,这些摩擦热为脱挥提供了热源,提高了脱挥效率。

在设计中,双螺杆挤出机的筒体设计为积木式结构,其主要优点如下:

(1)可以很方便地根据各段筒体所处的不同功能区段设定不同温度,增强操作灵活性;

(2)可以根据不同的作业要求对筒体的排列顺序进行调整或局部更换,增强设备适应能力;

(3)将筒体设计为分段式结构,可以大大降低设备的加工难度;

(4)当筒体局部磨损时,可以分段更换,降低维护成本。

3.3 筒体开口数量

脱除挥发分作为脱挥型双螺杆挤出机的主要任务,要实现该目标,除了设备具有较长的长径比、合理的螺杆及筒体组合、合理的操作工艺参数(温度、转速等)之外,筒体的开口位置和数量也是该类挤出机设计的一个关键环节。开口的位置和数量必须经过合理的工艺计算之后才可确定,开口数量太少会造成已脱离胶液的挥发分不能被及时地从挤出机中脱除,导致挥发分再次溶解到聚合物胶液中,影响脱挥效率;若开口数量太多,尽管挥发分可以及时地被脱除,但会极大地减少筒体的换热面积,降低筒体换热能力,从而降低整个挤出机的脱挥能力。此外,随着脱挥过程的不断进行,聚合物胶液的固含量会越来越高,需要脱除的挥发分会越来越少,脱出的难度会越来越大。因此建议固含量低于70%的胶液所对应的筒体需采用经特殊设计的大长排气口,采用正压脱挥(可以在换热器之后安装引风机);对于固含量高于70%的胶液所对应的筒体,采用常规的圆开口即可,此时随着固含量的增大,胶液黏度会越来越大,挥发分脱除时需克服更大的来自于胶液的吸附力,因此该段必须采用真空排气的方式。

3.4 筒体后排气系统

筒体后排气技术是由美国WE(Welding Engineering)公司首先开发出来的一项技术,最早应用于高抗冲透明丁苯橡胶的脱挥挤出过程中,其目的是为了提高溶剂(环己烷)的脱除效率。在双螺杆挤出机脱挥工艺中,为了提高设备的脱挥效率,一般在胶液进入挤出机之前都需进行预热,预热温度一般略高于挥发分的蒸发温度,也就意味着此时胶液会具有一定的压力。随后胶液通过管路直接泵送至挤出机筒体中,进入挤出机筒体后,由于瞬时的空间扩大,压力急速减小,挥发分得以快速闪蒸。为了能够及时脱除该部分经闪蒸脱除的气态挥发分,在加料口的后方(靠近传动系统的一侧)设计了专门的后排气系统,后排气系统一般采用正压脱挥。

3.5 筒体加热系统

不同组分的聚合物胶液都必须在一定的温度范围内才能完成混合和脱挥,温度太高容易在固含量较高的螺杆区段产生物料分解,流动性急速降低,严重时容易憋停螺杆;温度太低又无法在较短的时间内提供脱挥所需的热量,严重影响脱挥效率,因此必须对其温度进行控制。筒体作为物料混合和输送的载体,对物料的温度控制起着至关重要的作用,因此可以通过控制筒体温度来控制物料的作业温度。

一般情况下,物料在挤出过程中,加料之前所需的热量完全由加热器或导热油提供。加料之后脱挥过程中所需的热量分两种情况:对于固含量高于70%的胶液所对应的螺杆区段,绝大部分热量来源于物料剪切过程中产生的热量,多余的剪切热则需由水冷却系统及时撤走;对于固含量低于70%的胶液所对应的螺杆区段,热量则需完全由加热系统提供。由于在挤出过程中,大量的挥发分从脱挥口脱除时会在短时间内带走极大的热量,致使筒体内胶液的温度急剧下降,为了保证后续脱挥工作的正常进行,需要快速给物料补充热量,因此该区段加热系统的设计就显得尤为重要。对于工业化机型,为了保证加热系统有较高的加热速率,在固含量小于70%的胶液所对应的筒体区段,建议加热器采用铸铁或电磁加热器,常规的铸铝加热器由于单位面积的功率较小无法满足使用要求。

3.6 其他

(1)在脱挥过程中对于固含量高于90%以上的胶液,残余挥发分的脱除将异常困难,必要时可在筒体上设计汽提口,连续注入水蒸气或惰性气体,让其形成共沸物,降低气相的分压,增加界面面积,有利于将挥发分从聚合物溶液中置换出来[1]。

(2)脱挥过程中,聚合物胶液中的溶剂如甲醇、环己烷等多数均属于易燃、易爆、易挥发的物质,因此设计中均应考虑严格的防爆措施。要求主电机、计量泵、真空泵、水泵、风机、加热器、热电偶、报警器、接线盒等均应采用相应级别的防爆产品,电仪控制柜则应放置在密闭的操作室内,无需防爆。

4 结语

同向双螺杆挤出机在聚合物脱挥中的成功应用,有效地解决了高黏度物料的脱挥难题。国内在该技术领域的研究起步较晚,虽然目前国内已经有少量的成功应用,但是缺乏系统全面的理论和实验研究。由于这类脱挥装置中物料的运动以及挥发分脱除的过程十分复杂,因此目前尚缺少相应的数学模型,这严重制约了该项技术的发展。然而同向双螺杆挤出机在聚合物脱挥方面,特别是在高黏度胶液脱挥方面具有无与伦比的优势,是未来高黏度胶液脱挥的主要研究方向,因此有必要通过大量的理论和实验研究尽快提高我国脱挥型同向双螺杆挤出机的技术水平,提高已有的工业化机型的运转稳定性,尽快达到和超过国际先进技术水平。

[1] 奥尔布莱克R J.聚合物脱挥[M].赵旭涛,龚光碧,谷育生,译.北京:化学工业出版社,2005:1-3,237-261.

[2] NFM Welding Engineers Inc.NFM Plastic Devolatilization[DB/OL].[2012-04-29].http://www.nfm.net\app_plastic_devo.html.

[3] 贾朝阳.一步法型材混炼挤出设备及工艺技术研究[D].西安:西安交通大学能源与动力工程学院,2009.

[4] 潘志荣,刘光知.高聚物配混机械的近期发展[J].中国塑料,2003,17(8):15-18.Pan Zhirong,Liu Guangzhi.Progress of Compounding Equipment for Polymers[J].China Plastics,2003,17(8):15-18.

Application of Co-rotating Twin Screw Extruders in Polymer Devolatilization

JIA Zhaoyang,ZHANG Xiaoying,LIANG Xiaogang

(TIANHUA Institute of Chemical Machinery and Automation,Lanzhou 730060,China)

This paper introduced the sort and basic information of polymer devolatilizition equipment,especially the twin screw extruder,its advantages,development,and application in polymer devolatilizition.Based on the industrial practice,the devolatilization technology,the design requirements of co-rotating twin screw extruders and the assessory were introduced.

co-rotating twin screw extruder;polymer;devolatilizition

TQ320.66+3

B

1001-9278(2012)08-0107-05

2012-05-22

联系人,jiazhaoyang@126.com