化学镀镍–磷–锌合金工艺条件的优化及其动力学研究

2012-11-30魏林生章亚芳蒋柏泉

魏林生,章亚芳,蒋柏泉

(南昌大学环境与化学工程学院,江西 南昌 330031)

【化学镀】

化学镀镍–磷–锌合金工艺条件的优化及其动力学研究

魏林生*,章亚芳,蒋柏泉

(南昌大学环境与化学工程学院,江西 南昌 330031)

考察了化学镀Ni–P–Zn的镀液组成、温度以及pH对镀层沉积速率和耐蚀性能的影响,确定了适宜的参数为:硫酸镍0.103 mol/L、次磷酸钠0.226 mol/L、硫酸锌0.028 mol/L和柠檬酸三钠0.29 mol/ L,温度90 °C,pH = 9.0。在此条件下,镀层沉积速率为11.5 μm/(cm2·h),镀层中锌的质量分数为11.9%,钝化后镀层在5%(质量分数)NaCl溶液浸泡试验中的耐腐蚀时间达到1 440 h。建立了Ni–P–Zn沉积速率的动力学方程。经实验验证,该数学模型与实验结果吻合度较好,对Ni–P–Zn沉积过程的调节和产物的控制具有一定的指导意义。

镍–磷–锌合金;化学镀;动力学;速率方程

1 前言

化学镀Ni–P二元合金镀层具有良好的均匀性、硬度,耐磨、耐蚀等综合物理化学性能,尤其具有在不同材料(包括金属、半导体和非金属)和复杂形状的零件上沉积均匀的特点,已在化工、材料、电子、机械等工业领域得到广泛的应用[1-5]。但是,随着科学技术和现代工业的迅速发展,通常的Ni–P二元合金镀层已不能满足日益增长的需要,于是在该二元合金镀层中添加第三种金属成分,得到了以Ni–P为基的多元合金,其导电、磁性、耐磨、耐热、耐蚀等性能较之二元合金均有了很大的提高[6]。在化学镀Ni–P的合金镀液中加入适量的锌盐(硫酸锌、氯化锌),可得到含锌质量分数为7% ~ 15%的Ni–P–Zn 三元合金镀层,用于耐蚀要求高和形状复杂的各种工件上。近年来,国内外研究者分别采用柠檬酸三钠[7-11]和乳酸[12]为配位剂,在碱性和酸性介质中进行化学镀Ni–Zn–P 三元合金,研究了工艺参数对镀速和镀层的组成、微观形貌、结构和腐蚀性能的影响,还研究了镀层表面元素锌的存在形式和热处理对镀层结构、显微硬度、表面形貌和耐蚀性的影响。本文重点研究化学镀Ni–P–Zn工艺的优化,确定其最佳镀液组成和工艺参数,并进行动力学研究[13],建立Ni–P–Zn沉积速率方程,以便对施镀过程进行调节和对产物进行控制。

2 实验

2. 1 原材料

六水合硫酸镍,≥98.5%,分析纯,上海恒信化学试剂有限公司;次磷酸钠、氯化铵,≥99%,广东汕头市西陇化工厂;柠檬酸三钠,≥99%,天津市科密欧化学试剂开发中心;氢氧化钠,≥96%,江西华南化工试剂厂。

20钢管:外径12.5 mm,厚1.25 mm,长35 mm。

2. 2 实验仪器

HH-2型数显恒温水浴锅,金坛市富华仪器有限公司;PHS-3C型酸度计,上海大中分析仪器厂;BS224S型电子天平,北京赛多利斯天平有限公司;S-570型扫描电子显微镜(SEM),日本日立;Bruker D8 X射线衍射仪,德国布鲁克;Optima-2100DV型ICP-OES,美国PerkinElmer公司。

2. 3 工艺过程

2. 3. 1 预处理

溶剂除油(三氯乙烯溶液中浸渍 2 min)─碱性除油(NaOH 30 g/ L、OP-10 2 g/ L、Na2CO315 g/L,温度85 °C,时间至油除净为止)─冷水清洗─用吹风机吹干─用砂纸打磨抛光─热水清洗2 ~ 3 min─5%的稀盐酸中浸蚀1 min─用蒸馏水冲洗─用80 °C左右的热蒸馏水清洗2 ~ 3 min。

2. 3. 2 化学镀

2. 3. 3 钝化

镀态样品经清洗后进行钝化。钝化液配方及工艺条件为:

钝化后,取出时空停1 min,然后再水洗吹干,即得到钝化镀件。

2. 4 检测方法

镀速由下列公式计算:

式中v为镀速[μm/(cm2·h)],m0为镀件镀前质量(g),m1为镀件镀后经清洗和冷风吹干后质量(g);t为施镀时间(h);A为施镀面积(cm2);ρ为镀层平均密度(g/cm3)。

镀层元素含量采用电感耦合等离子体发射光谱法(ICP-OES)测定,镀层组织结构采用XRD测定,镀层表面形貌采用扫描电镜观察。

镀层耐蚀时间:将钝化后的镀件浸泡在w = 5%的NaCl溶液中(pH为7左右,温度为35 °C),从浸入时计时,至镀层出现白锈所经历的时间称为耐蚀时间。

3 结果与讨论

3. 1 工艺条件的优化

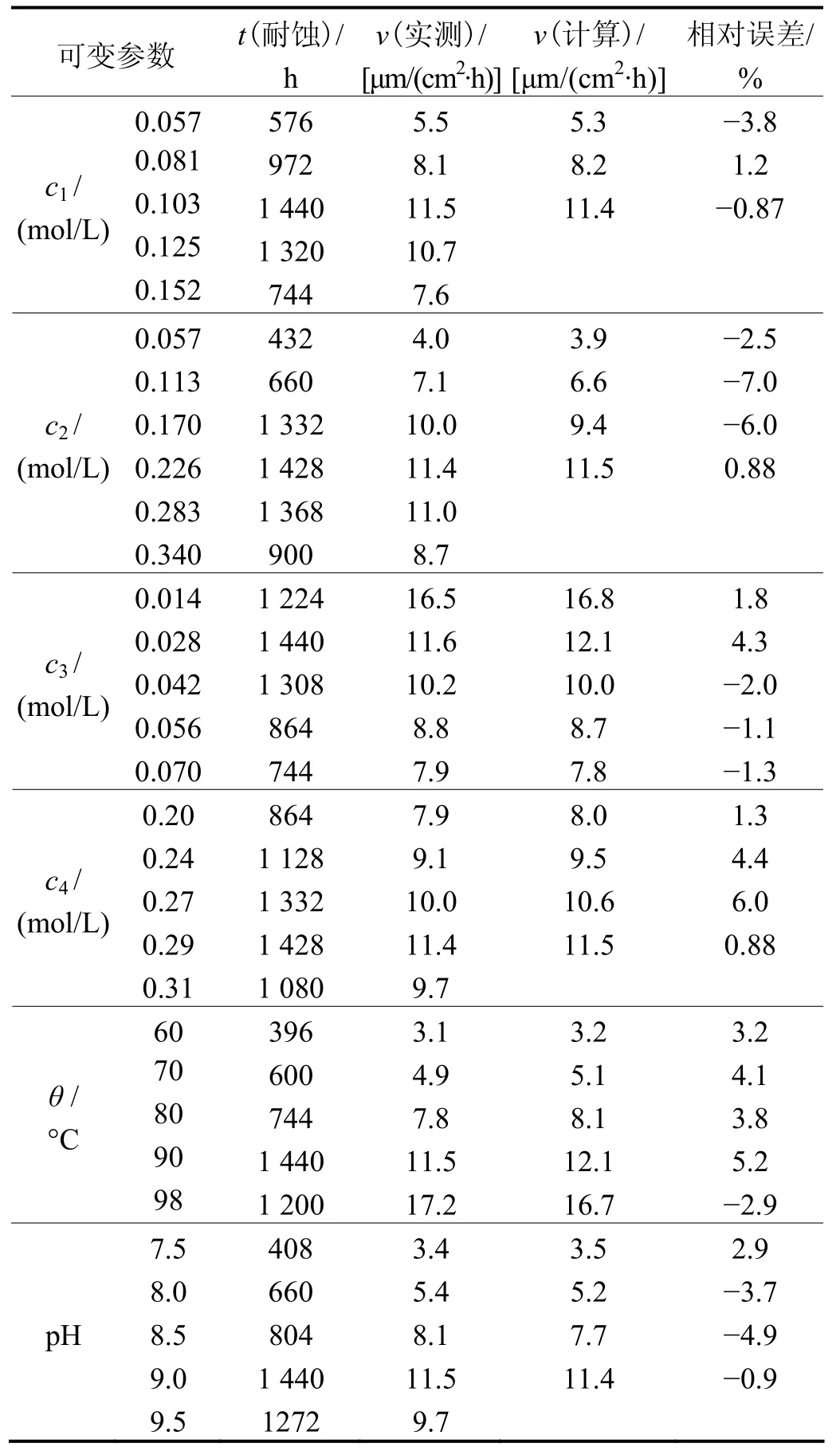

采用单因素实验,分别固定硫酸镍、次磷酸钠、硫酸锌和柠檬酸三钠的浓度(分别以c1、c2、c3和c4表示)以及pH和温度6个因素中的5个,考察第6个因素对Ni–Zn–P合金沉积速率和耐蚀时间的影响,结果见表1。设计的参数如下:c1= 0.103 mol/L,c2= 0.226 mol/L,c3= 0.028 mol/L,c4= 0.29 mol/L,θ = 90 °C,pH = 9.0。

由表1可知:

(1) 镀速开始随硫酸镍浓度的增加而提高,当硫酸镍浓度为0.103 mol/L时,镀速达到最大值,为11.5 μm/(cm2·h),然后开始下降。实验中发现,硫酸镍浓度超过0.152 mol/L时,镀液变得不稳定,镍易析出,有黑色沉淀,导致镀速下降。因此取0.103 mol/L为最适宜的硫酸镍浓度。

(2) 镀速随次磷酸钠浓度的增加而呈先升高后下降的趋势。当次磷酸钠浓度为0.226 mol/L时,镀速达到最大值[11.4 μm/(cm2·h)];随后继续增加次磷酸钠的浓度,镀速开始下降。当浓度升至0.34 mol/L时,镀速下降幅度加快。这是因为次磷酸钠浓度过高时,其分子自发分解,并放出大量的氢。此时镀液颜色很快变暗、发黑,镀液稳定性差。因此,控制其浓度在0.226 mol/L为宜。

(3) 镀速随硫酸锌浓度的增大而呈单调下降的趋势。当硫酸锌浓度高于0.07 mol/L时,镀液几乎处于中毒状态,镀速较低。这是因为镀液中 Zn2+达到一定浓度时,Ni2+向金属镀件表面吸附受阻,从而使沉积速率快速下降。本实验取0.028 mol/L为硫酸锌的适宜浓度。

(4) 镀速先随柠檬酸三钠浓度的增加而提高,在0.29 mol/L时达到最大值,然后开始下降。这是因为适当的配位剂吸附在催化表面后能使次磷酸盐活性增强,提供较高的反应激活能而提高镀速。但配位剂过量会促使配离子的离解平衡向稳定的 Ni2+螯合物方向移动,引起游离 Ni2+浓度减小,从而使镀速降低。本实验取柠檬酸三钠的适宜浓度为0.29 mol/L。

表1 各因素对镀层沉积速率和腐蚀试验时间的影响Table 1 Effects of various factors on deposition rate and corrosion test time of deposit

(5) 在pH为7.5 ~ 9.0范围内,镀速随pH的升高而增大。这是由于较高的pH可使次磷酸钠更容易析出氢,增大反应活性。但是当pH升高至9.5时,镀液不稳定,会有胶体出现,导致沉积速率下降。由实验可知,pH在9.0左右时,镀液稳定,镀速较快,因此取其为适宜值。

(6) 镀速随温度升高而增大。这是因为温度升高,反应活性增强,从而使镀速提高。但是温度过高,溶液挥发比较严重,导致镀液不稳定,引起镀层发黑,腐蚀性能降低。综合考虑各方面因素,实验温度应保持在90 °C为宜,并适当补充水分。

(7) 镀态下的Ni–P–Zn 镀层经XRD衍射表征,发现在衍射角44°左右出现一个宽峰(立方镍相),表明镀层主要由非晶相和立方镍两相组成,这与文献[9]的结果基本一致。镀态下镀层的扫描电镜图显示,镀层颗粒均匀,致密度较好。ICP测得Ni–P–Zn镀层中各组分的质量分数分别为Ni 77%、P 10.3% 和Zn 11.9%。各因素对镀层耐蚀性能(钝化后)的影响分析如下:当硫酸锌浓度和温度分别固定为0.07 mol/L和90 °C时,观察其他 4个参数对耐蚀时间影响的趋势可知,耐蚀时间随其增加而变化的规律与镀速随该4个参数的增加而变化的规律相同,耐蚀时间均随着镀速(即镀层厚度)的增加而提高,当镀速为最大值[约为11.5 μm/(cm2·h)]时,耐蚀时间达到最大值1 440 h左右。当其他条件不变时,耐蚀时间随温度的升高呈先提高后下降的趋势。当温度为90 °C、镀速为11.5 μm/(cm2·h)时,耐蚀时间达到最大值(约为 1 440 h)。随着温度进一步升高至98 °C,镀速继续提高至17.2 μm/(cm2·h),而耐蚀时间却降低至1 200 h。这是因为在此高温下,镀速太快,导致镀液不稳定和产生镀层表面缺陷,从而使耐蚀能力下降。当固定c1、c2、c4、t和pH时,耐蚀时间随硫酸锌浓度的增大呈先提高而后下降的趋势,当硫酸锌浓度由0.014 mol/L增大至0.028 mol/L时,其镀速由16.5 μm/(cm2·h) 降至11.6 μm/(cm2·h), 而耐蚀时间却从1 224 h提高至1 440 h,这是由于耐蚀时间与镀层中锌含量有关。

由实验可知,当c1= 0.103 mol/L,c2= 0.226 mol/L,c4= 0.29 mol/L,t = 90 °C和pH = 9.0时,由ICP测得对应于镀液中硫酸锌浓度0.007、0.014、0.021、0.028和0.042 mol/L时的镀层锌含量(以质量分数表示)分别为5.9%、8.3%、10.5%、11.9%和15.2%,说明镀层中锌含量随镀液中硫酸锌浓度的增加而提高,而耐蚀时间却随镀层中锌含量的增大呈先提高后降低的趋势,说明存在一最佳的镀液浓度(0.028 mol/L)和镀层锌含量(11.9%),在此值下的镀层耐蚀时间达到最大值(1 440 h)。

3. 2 动力学研究

3. 2. 1 模型建立

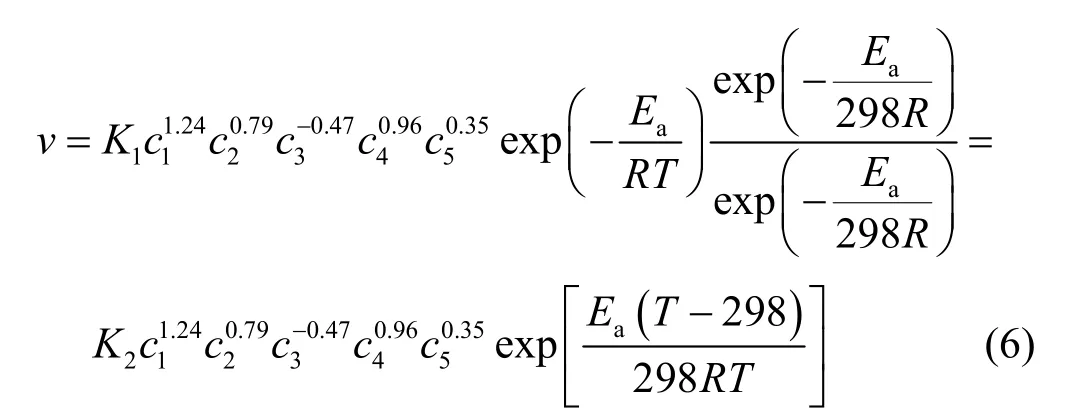

化学镀Ni–P–Zn合金的沉积速率与上述6个考察因素的关系可以写为[13]:

当化学镀镍液的更新次数较少时,次磷酸根离子的浓度对沉积速率影响并不大,可以忽略不计,因此式(1)可以简化为:

即

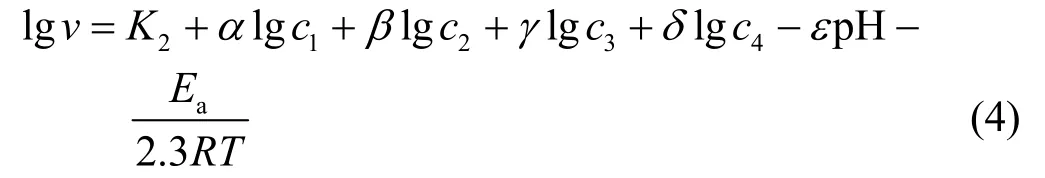

对式(3)两边取对数可得:

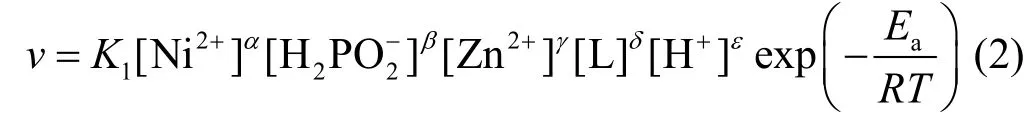

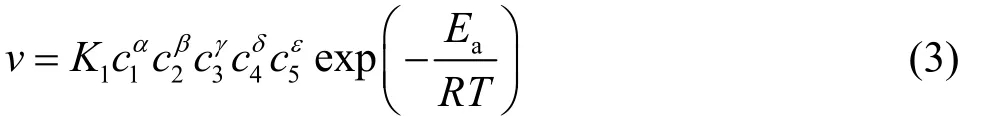

式中K2= lgK1,pH = −lg[H+] = −lgc5。由式(4)可知,若其他因素保持不变,则某一因素与沉积速率之间的对数关系为一直线。图 1是各考察因素对镀速的对数关系图,各直线的斜率分别是:α、β、γ、δ、ε和。

图1 各因素对沉积速率的影响Figure 1 Effects of various factors on deposition rate

由上述作图可得所对应的斜率分别为 1.237、0.785、−0.467、0.958、0.345、−3.358和Ea= 45 733 J/mol。因此,式(3)可以写成:

可将上式变换为:

由式(6)可知,当T = 298 K时有:

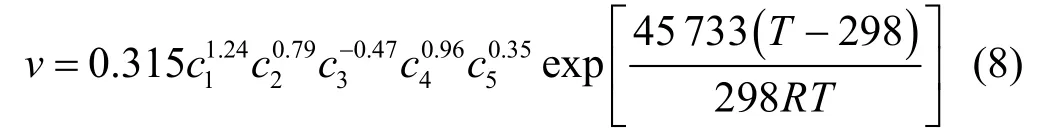

由式(7)通过不同的工艺参数对应的沉积速率可求得K2= 0.315 μm·L2.17/(mol2.17·cm2·h),代入式(7)中即可得:

从而得出当硫酸镍质量浓度小于 30 g/L,柠檬酸三钠质量浓度小于90 g/L时的动力学方程式为:

3. 2. 2 模型检验

式(9)是通过实验得出的经验方程式,为检验其误差的大小,在本实验范围内,将实验值与模型计算值进行比较,结果分别见表1中的第四和第五栏。由表1中最末栏可知,除了 4个实验组合的镀速相对误差的绝对值大于5%外,其余实验组合的镀速相对误差的绝对值均小于5%,说明所建立的动力学方程与实验结果吻合度较好,可根据需要,用其估算不同工艺条件下的镀速,为指导试验和工业化生产提供理论依据。

4 结论

研究了镀液配方和操作条件对化学镀Ni–P–Zn沉积速率和耐蚀性能的影响,确定了最适宜的工艺参数:硫酸镍 0.103 mol/L、次磷酸钠 0.226 mol/L、硫酸锌0.028 mol/L、柠檬酸三钠0.29 mol/L、温度90 °C和pH 9.0。在此条件下,镀速和镀层钝化后在5% NaCl溶液中浸泡的耐蚀时间分别达到11.5 μm/(cm2·h) 和1 440 h。建立的 Ni–P–Zn沉积速率方程与实验结果吻合度较好,对施镀过程的调节和产物的控制具有一定的指导意义。

[1] 方建军, 李素芳, 查文珂, 等. 镀镍石墨烯的微波吸收性能[J]. 无机材料学报, 2011, 26 (5): 467-471.

[2] 胡光辉, 唐锋, 黄华娥, 等. 碱金属阳离子对化学镀镍的影响[J]. 电镀与涂饰, 2011, 30 (4): 19-22.

[3] 蒋柏泉, 公振宇, 杨苏平, 等. 预化学镀石英光纤表面电镀镍层的研究[J].南昌大学学报(工科版), 2009, 31 (3): 210-214.

[4] 蒋柏泉, 胡素芬, 曾庆芳, 等. 木材表面化学镀 Ni–P电磁屏蔽材料的制备和性能[J]. 南昌大学学报(工科版), 2008, 30 (4): 325-328.

[5] 蒋柏泉, 李春, 白立晓, 等. 石英光纤表面化学镀 Ni–P的工艺研究及其表征[J]. 南昌大学学报(工科版), 2008, 30 (3): 205-208.

[6] 李宁. 化学镀实用技术[M]. 北京: 化学工业出版社, 2004.

[7] 朱绍峰, 吴玉程, 黄新民. 化学沉积Ni–Zn–P合金及其冲蚀特性[J]. 功能材料, 2010, 41 (7): 1181-1185.

[8] 王森林, 徐旭波, 吴辉煌. 化学沉积 Ni–Zn–P合金制备和腐蚀性能研究[J]. 中国腐蚀与防护学报, 2004, 24 (5): 297-300.

[9] 柳飞, 朱绍峰, 林晓东, 等. 热处理对化学沉积Ni–Zn–P合金组织与性能的影响[J]. 金属热处理, 2010, 35 (10): 21-24.

[10] 王森林, 陈志明. The effect of heat treatment on the structure and the properties of the Ni–Zn(Fe)–P alloy prepared by electroless-deposition [J].功能材料, 2005, 36 (5): 798-802.

[11] 王殿龙, 宫玉梅. 酸性化学镀 Ni–Zn–P工艺的研究[J]. 电镀与环保, 2009, 29 (2): 39-42.

[12] 付川. 电镀 Zn–Ni–P合金工艺的优化[J]. 材料保护, 2003, 36 (12): 29-31.

[13] 蒋柏泉, 刘贤相, 吴琴芬, 等. 镧–镱改性化学镀制备陶瓷负载型钯膜的动力学研究[J]. 南昌大学学报(工科版), 2008, 30 (1): 12-15.

Optimization of process conditions of electroless nickel–phosphorus–zinc alloy plating and its kinetic research

// WEI Lin-sheng*, ZHANG Ya-fang, JIANG Bo-quan

The effects of bath composition, temperature, and pH on the deposition rate and corrosion resistance of electrolessly plated Ni–P–Zn coating were studied. The suitable process parameters were determined as follows: nickel sulfate 0.103 mol/L, sodium hypophosphite 0.226 mol/L, zinc sulfate 0.028 mol/L, trisodium citrate 0.29 mol/L, temperature 90 °C, and pH 9.0. Under the above conditions, the deposition rate is 11.5 μm/(cm2·h), the mass fraction of zinc in the coating is 11.9%, and the time to failure for the passivated coating in corrosion test by immersion in 5wt% NaCl solution reaches 1 440 h. A kinetic equation of Ni–P–Zn deposition rate was established. Test results proved that the mathematic model is in good agreement with experimental results, which has an guiding significance for Ni–P–Zn deposition process adjustment and product control.

nickel–phosphorus–zinc alloy; electroless plating; kinetics; deposition rate equation

School of Environmental and Chemical Engineering, Nanchang University, Nanchang 330031, China

TQ153.3; TQ028.8

A

1004 – 227X (2012) 09 – 0012 – 05

2012–03–18

国家自然科学基金项目(11105067)。

魏林生(1978–),男,江西金溪人,博士,副教授,从事过程装备开发及材料腐蚀研究。

作者联系方式:(E-mail) weilinsheng@ncu.edu.cn。

[ 编辑:韦凤仙 ]