电镀级活性氧化铜粉的制备

2012-11-30符飞燕王克军黄革周仲承高四刘荣胜

符飞燕,王克军,黄革,周仲承,高四,刘荣胜

(中国人民解放军61699部队,湖北 武汉 430070)

电镀级活性氧化铜粉的制备

符飞燕*,王克军,黄革,周仲承,高四,刘荣胜

(中国人民解放军61699部队,湖北 武汉 430070)

以纯铜片为原料,经过碳酸氢铵–氨水溶铜、常压脱氨、焙烧等3个阶段,得到了活性氧化铜粉。用扫描电镜(SEM)、X射线衍射(XRD)、电感耦合等离子体原子发射光谱(ICP-AES)等方法对所得活性氧化铜粉的性能进行了表征。结果表明,采用该方法得到的活性氧化铜粉纯度达到99%以上,金属杂质含量和溶解速率完全符合电镀级氧化铜粉的要求,可以直接用于线路板的电镀铜。

氧化铜;制备;表征;印制电路板;酸性镀铜

1 前言

随着微电子技术的飞速发展,印制电路板(PCB)制造向多层化、积层化、功能化和集成化方向迅速发展[1-2],印制电路设计大量采用微小孔、窄间距、细导线,使得印制电路板制造技术难度更高,常规的垂直电镀工艺不能满足高质量、高可靠性互连孔的技术要求,于是产生了水平电镀技术。水平镀铜线的阳极起先沿用垂直电镀线中的磷铜球,但为了减少量产中频繁拆机、一再补充铜球的麻烦,后来改用不溶性钛网阳极。但不溶性钛网阳极在电镀中只具备导电功能,不再出现溶铜的主反应。线路板水平电镀铜工艺阳极不可溶性的这一特性决定了生产工艺中需要间歇补充铜离子来维持镀液中的铜离子浓度。现PCB业界水平电镀酸铜体系中铜离子的补充主要依靠氧化铜粉来完成,氧化铜粉应用于线路板水平电镀铜的时代即将来临[3]。

目前氧化铜粉的生产多是采用高温法[4-8]。譬如用化学法先生产成还原铜,然后挤压成块,于150 °C蒸发干燥,再以700 ~ 800 °C烧结成氧化铜,最后研磨成氧化铜粉。又譬如在850 ~ 980 °C下直接焙烧含氧铜盐(如硫酸铜),热分解生成氧化铜粉。还有采用铜氨溶液微波加热沸腾回流沉淀转化法生产氧化铜粉,等等。由于现有技术均存在不足,探索一条制造流程短、耗用化学原料少、废水废气产生量低的生产电镀级氧化铜粉的工艺路线成为一项紧迫的任务。本文提供了一种低温氧化闭路循环工艺合成活性氧化铜粉的方法,并对其金属杂质、溶解速率、结构形貌进行了分析。结果表明,所得氧化铜粉纯度高,酸溶解速率很快(一般在30 s内就能溶解完全),产品性能稳定,易操作,具有较强的实用性和显著的经济效益,易于实现连续化和自动化生产。

2 实验

2. 1 试剂和仪器

铜片(铜质量分数不少于99.99 %);氨水、碳酸氢铵,均为分析纯;实验用水为去离子水。

2. 2 活性氧化铜粉的制备

取一定量的铜片,按质量比1∶2∶5加入碳酸氢铵、氨水和水,并通入空气鼓泡,在半密闭反应器中反应,逐渐升温至40 °C,在该温度下浸取铜片,生成中间产物碳酸二氨合铜。待浸取溶液 Cu2+质量浓度达到120 g/L时结束反应,趁热过滤溶液。取滤液置于反应器中,搅拌加热至80 °C,并进行增压脱氨,反应结束后过滤,水洗 3次,得到碱式碳酸铜沉淀。将碱式碳酸铜滤饼研磨后焙烧至不再有气体放出,自然冷却即得到活性氧化铜粉。

图1为该工艺方法的流程图。

图1 制备活性氧化铜粉的工艺流程Figure 1 Process flow for preparation of active copper oxide powder

从图 1可以看出该工艺经过溶铜、脱氨和焙烧 3个阶段制得活性氧化铜,具有以下优点:

(1) 化学原料的耗用量低。溶铜阶段未浸取的铜片可返回溶铜阶段重新反应,脱氨阶段的含铜废液也可以返回重新利用,在整个反应过程中几乎没有铜原料的损失,使铜能够循环利用,保证了工艺过程原料的百分之百利用,从而大大降低了生产成本。

(2) 废水废气产量低。脱氨阶段释放出来的氨气经过吸收装置转化为氨水,防止了生产过程中的废气排放,具有较好的环保效益。

(3) 工艺流程短。溶铜、脱氨和焙烧不间断地进行,第一阶段溶铜的滤液通过泵直接打入第二阶段脱氨,产生的滤饼直接用来焙烧,缩短了生产流程,易于实现连续生产。

2. 3 性能测试

2. 3. 1 组织结构

在日本理学的D/max-2400型X射线衍射仪(XRD)上做氧化铜粉样品的X射线衍射实验,Cu靶作为激光光源,扫速为6°/min,扫描角度范围为0° ~ 50°。

2. 3. 2 形貌及粒径

在扫描电镜(SEM)样品台上贴上双面胶,将少许待测样品撒在双面胶上,吹去多余的粉末,然后喷金,采用日本电子株式会社的7401型扫描电镜观察氧化铜粉的形貌及粒径,加速电压为15 kV。

2. 3. 3 金属杂质含量

取(1 ± 0.000 1) g氧化铜粉末放入烧杯中,加入10 mL质量分数为68%的硝酸,半密闭加热蒸发至5 mL左右,冷却后用去离子水反复洗涤,试液定容稀释至100 mL。取一定量试液送入电感耦合等离子体原子发射光谱仪(ICP-AES)中测试其中的金属杂质含量。

2. 3. 4 溶解速率

方法一:室温下,称取(5.0 ± 0.1) g氧化铜粉,加入至100 mL质量分数为12.5%的硫酸溶液中,并伴随快速的磁力搅拌,用秒表记录样品溶解完全所需的时间。

方法二:参照GB/T 12005.8–1989《粉状聚丙烯酰胺溶解速度测定方法》,在室温下将电导电极插入装有100 mL质量分数为12.5%的硫酸溶液的烧杯中,电极与杯壁、磁子均相距5 mm,开动搅拌,调节液面旋涡深度约20 mm,调节纪录线速率,选择电导量程。将(5.0 ± 0.1) g的氧化铜粉样品徐徐加入,当记录仪指示电导值在5 min内不变时中止实验,溶解时间由走纸长度换算。

2. 3. 5 纯度

纯度测试采用配位滴定法:取25 mL预先配制好的由2 g/L氧化铜试样和0.6%(体积分数)盐酸组成的溶液于100 mL锥形瓶中,先后加入75 mL H2O、15 mL NH3–NH4Cl缓冲液、5滴 1–(2–吡啶偶氮)–2–萘酚(PAN)指示剂,搅拌均匀后用乙二胺四乙酸二钠(EDTA-2Na)标准液滴定至溶液由蓝色变成黄色,记录终点所用EDTA-2Na标准液的体积,按式(1)计算CuO在氧化铜粉样品中的质量分数。

式中c1为EDTA-2Na标准液的浓度(0.05 mol/L),V1为消耗的EDTA-2Na体积(L),m1为氧化铜粉样品的质量(0.05 g)。

2. 3. 6 氯离子含量

称取(1 ± 0.000 1) g样品,加20 mL水及3 mL硝酸,加热溶解,冷却,过滤,稀释至100 mL。取5 mL稀释液于锥形瓶,再加入50 mL纯水,加热至50 °C左右,加质量分数为50%的HNO3溶液10 mL,再加1 ~ 3滴0.1 mol/L AgNO3溶液作指示剂,用Hg(NO3)2标准溶液(c2= 0.01 mol/L)滴定至溶液由浑浊变为清澈为终点,记录消耗的Hg(NO3)2标准溶液体积V2(单位为L)。按式(2)计算氯离子的质量分数,其中m2为氧化铜粉样品的质量(1 g)。

3 结果与讨论

3. 1 组织结构

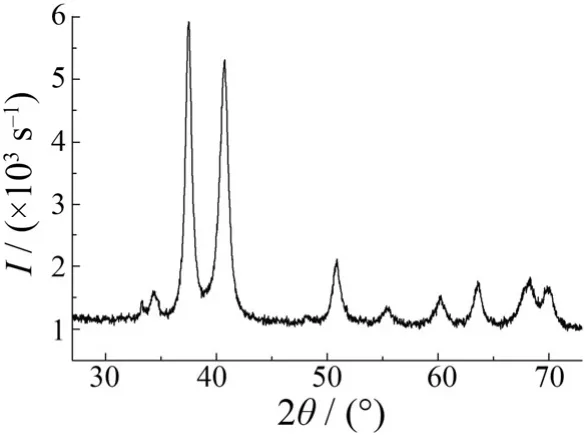

图1是所得氧化铜粉样品的X射线衍射测试结果。由图1可见,该样品在2θ为32.8°、37.6°、40.7°、50.6°、55.3°、60.1°、63.5°、68.1°和69.9°处出现CuO的特征峰,分别对应于 CuO的不同晶面。与标准 PDF卡(050661)比对,确证图中没有任何杂质峰存在,表明该工艺制得的氧化铜粉为单一成分的立方相纯CuO。

图2 氧化铜粉的X射线衍射谱Figure 2 X-ray diffraction pattern of copper oxide powder

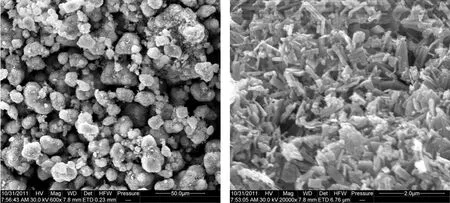

3. 2 形貌和粒径

氧化铜粉样品的形貌如图2所示。从低倍率图(左)中可以看出,该工艺所得氧化铜粉无明显团聚,颗粒基本成圆形,粒径分布均匀,从而保证了焙烧阶段具有良好的流动性,防止了氧化铜粉粘连于器壁,不至于因焙烧过度而使氧化铜粉的活性明显下降。高倍率图(右)显示样品的表面形貌呈疏松的毛刺状结构,这些带毛刺的氧化铜粉比表面光滑的氧化铜粉更易与硫酸发生反应,加速了氧化铜粉的溶解,赋予了氧化铜良好的活性。不具备活性的氧化铜粉的表面是光滑的[9],不会产生众多的毛刺。而本工艺所制的氧化铜表面毛刺丰富,保证了其在酸中的溶解活性。

图3 氧化铜粉的扫描电镜照片Figure 3 SEM image of copper oxide powder

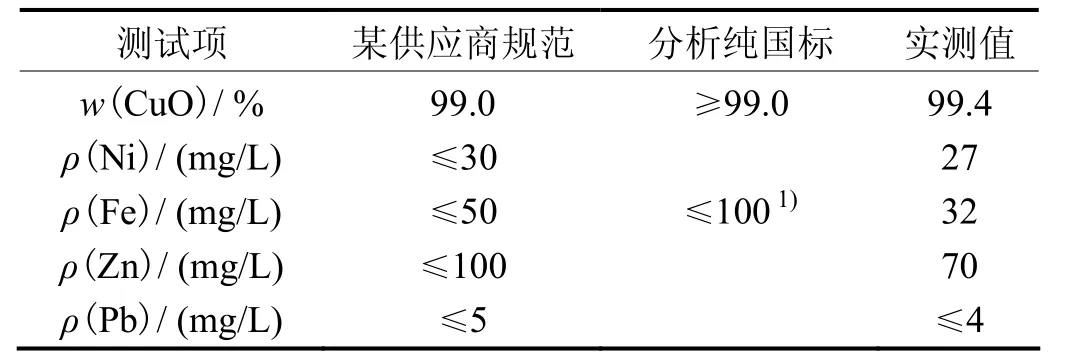

3. 3 纯度和金属杂质含量

金属杂质会降低镀铜溶液的阴极电流效率,较多的金属杂质会影响镀铜层的结构,形成不均匀的光亮镀铜层。目前PCB业界还没有制定统一的电镀级氧化铜粉的金属杂质含量标准,各电镀公司主要根据市场提供的氧化铜规格和自己的要求来制定氧化铜粉的金属杂质含量要求。表 1为所得氧化铜粉的纯度和杂质含量的测定结果。

表1 氧化铜粉中金属杂质含量的ICP测试结果Table 1 ICP analysis results of the contents of various metallic impurities in copper oxide powder

从表 1可知,该工艺制备的活性氧化铜粉的金属杂质含量均在某供应商垂直电镀线酸性镀铜用氧化铜粉技术规范的允许范围内,样品中氧化铜的平均质量分数为99.4%,满足上述供应商规范及GB/T 674–2003《化学试剂 粉状氧化铜》中分析纯氧化铜粉的纯度要求。

3. 4 氯离子含量

Cl−是酸性光亮镀铜溶液中不可缺少的成分。在常规酸性硫酸盐镀铜液中,适量的Cl−不仅可降低镀铜层的应力,提高其韧性,而且能提高铜镀层的光亮度和整平性,使低电流密度区镀层更亮。但Cl−含量过高易造成镀铜层粗糙,产生树枝状条纹,并使镀层失去光泽。镀液中Cl−的质量浓度一般控制在40 ~ 80 mg/L范围内才能镀出镜面光亮、延展性良好的镀铜层。

酸性镀铜生产中,在不断补充氧化铜粉的同时往往还需要定期向镀液中添加盐酸以补充Cl−,且Cl−与CuO的添加量之比(质量比)通常为(320 ~ 870) × 10−6。实验发现,即使不采用额外补加盐酸的方式来补充镀液中的氯离子,而是以所制备的氧化铜粉自身含有的Cl−作为补充,也足以满足镀液需求。换言之,氧化铜粉中氯离子的含量(质量分数,下同)可以高达0.032 0%。考虑到安全系数问题,氧化铜粉中氯离子含量小于0.005 0%是完全满足需求的,而且更利于电镀槽液中氯离子浓度的稳定。经试验测定,本工艺所制备的活性氧化铜粉中的氯离子含量为0.004 3%,处于足够安全的范围内,同时又能保证镀层具有一定的延展性。

3. 5 溶解速率

在酸性镀铜的实际生产中,氧化铜的溶解槽与电镀槽通过循环泵互相连通,所以在氧化铜被添加入溶解槽后至该部分溶液被循环泵打入电解槽的这段时间内必须完成溶解反应,固态的氧化铜转化为离子态的硫酸铜,以防未溶解的氧化铜粉进入电镀层而引起质量问题。因此,要求活性氧化铜粉具有很好的酸溶解性。

根据酸性镀铜生产线的设备原理,设计了实验室测试氧化铜粉溶解速率的方法,即2.3.4节中的方法一。通过对不同批次生产的氧化铜粉以及市场反应良好的A、B供应商的氧化铜粉的溶解速率进行了测试,发现本工艺制备的氧化铜粉的平均溶解时间为26 s,A供应商为31 s,B供应商为36 s。

为了更准确测定活性氧化铜粉的溶解速率,参照聚合物粉体溶解速率的电导测定法即2.3.4节中的方法二,对样品进行测试。多次实验表明,在 100 mL的12.5%硫酸溶液中溶解(5 ± 0.1) g氧化铜样品所用的时间为25.6 s。从实验结果可以看出,本工艺制备的氧化铜粉的溶解速率较快,具有较明显的市场优势。

4 结论

(1) 以纯铜为铜源,通过加入NH4HCO3,并间歇补加NH3·H2O将其溶解,再经过脱氨、焙烧,合成了活性氧化铜粉。

(2) 所制氧化铜粉表面具有疏松的毛刺状结构,有利于与硫酸反应,加速其溶解,因而表现出良好的活性。

(3) 所制氧化铜粉的纯度高达99.4%,金属杂质含量也在国标的允许范围内,保证了线路板镀铜线中光亮镀铜层的正常沉积。

(4) 所制氧化铜粉中氯离子含量小于0.005 0%,有利于电镀槽液中Cl−的稳定,保证了镀层的延展性。

(5) 所制氧化铜粉在硫酸中溶解快,一般在 30 s内就能完全溶解,满足酸性镀铜实际生产的要求。

(6) 由于本工艺采用闭路循环方法,制备过程中没有任何原料的浪费,且在低温、常压下完成,易于操作,比常规方法节约成本15% ~ 20%,具有较强的实用性和显著的经济效益。

[1] KHANDPUR R S. 印制电路板──设计、制造、装配与测试[M]. 曹学军, 刘艳涛, 钱宗峰, 等, 译. 北京: 机械工业出版社, 2008.

[2] 邸彩芸, 邢雅男. 浅析印制电路板的制作和发展[J]. 中国高新技术企业, 2010 (1): 26-27.

[3] 林金堵, 吴梅珠. PCB电镀铜技术与发展[J]. 印制电路信息, 2009 (12): 27-32.

[4] 朱伟长, 万玉宝, 孙军, 等. 氧化铜纳米粉的制备及分散方法[J]. 北京科技大学学报, 2003, 25 (3): 251-253.

[5] 龚良玉, 朱风华, 曹艳霞, 等. 浸渍–煅烧法合成纳米氧化铜的研究[J].化学研究与应用, 2010, 22 (3): 328-330.

[6] 方婷, 罗康碧, 李沪萍. 纳米氧化铜粉体的制备研究[J]. 河北化工, 2006, 29 (11): 4-8, 15.

[7] 李冬梅, 夏熙. 水热法合成纳米氧化铜粉体及其性能表征[J]. 化学研究与应用, 2002, 14 (4): 484-486.

[8] HE Y J. A novel solid-stabilized emulsion approach to CuO nanostructured microspheres [J]. Materials Research Bulletin, 2007, 42 (1): 190-195.

[9] 周彩霞, 张雪军, 袁忠勇. 空心橄榄结构型纳米氧化铜的制备与表征[J].石油学报(石油加工), 2006, 22 (增刊): 257-260.

Preparation of plating-grade active copper oxide powder //

FU Fei-yan*, WANG Ke-jun, HUANG Ge, ZHOU Zhong-cheng, GAO Si, LIU Rong-sheng

Active copper oxide powder was prepared with pure copper sheet as raw material through the following steps: (1) dissolution in NH4HCO3–NH3·H2O solution; (2) removal of ammonia; and (3) roasting. The properties of the active copper oxide powder were characterized by scanning electron microscopy (SEM), X-ray diffraction (XRD), and inductively coupled plasma atomic emission spectroscopy (ICP-AES). The results showed that the active copper oxide powder obtained has a purity of >99%, and satisfactory metallic impurity content and dissolution speed, being suitable for application to electroplating. Hence it can be used directly in copper plating of printed circuit boards.

copper oxide; preparation; characterization; printed circuit board; acid copper plating

No. 61699 Unit of the Chinese People’s Liberation Army, Wuhan 430070, China

TQ153.14; TQ150.4

A

1004 – 227X (2012) 09 – 0008 – 04

2011–12–29

2012–03–30

符飞燕(1985–),女,河南三门峡人,硕士,工程师,从事电镀研究。

作者联系方式:(E-mail) fufeiyan1@126.com。

[ 编辑:温靖邦 ]