硫酸盐体系高效三价铬电镀装饰铬新工艺

2012-11-30郭崇武赖奂汶

郭崇武,赖奂汶

(广州超邦化工有限公司,广东 广州 510460)

硫酸盐体系高效三价铬电镀装饰铬新工艺

郭崇武*,赖奂汶

(广州超邦化工有限公司,广东 广州 510460)

开发了Trich-9289硫酸盐体系三价铬电镀装饰铬的新工艺。该工艺电流效率高,沉积速率达到0.072 μm/min,并且不随电镀时间延长而改变。镀液性能稳定,操作简单,便于维护。铬镀层光滑,无裂纹或孔隙,结合力强,厚度在0.3 μm以上,中性盐雾试验72 h不变色,恒定湿热试验、冷热冲击试验、人造汗液测试及抗化学污染测试均合格。

三价铬电镀;硫酸盐体系;沉积速率;电流效率;镀液稳定性

1 前言

三价铬电镀包括硫酸盐和氯化物两种体系,硫酸盐体系三价铬电镀装饰铬具有耐腐蚀性好、镀层色泽接近六价铬镀层的优点,受到电镀生产厂商的青睐。硫酸盐体系三价铬电镀的应用比氯化物体系晚,但发展较快。1981年英国Wm. Canning公司开发了硫酸盐三价铬双槽电镀工艺。1983年IBM公司申请了全硫酸盐体系三价铬双槽电镀工艺专利[1]。1996年,Wm. Canning公司结合自己的研究成果,申请了使用钛基涂层阳极系统的专利[2],这项技术的应用简化了硫酸盐三价铬镀铬的操作过程,促使该工艺进入规模化生产阶段。20世纪90年代以后,三价铬电镀的研究主要集中在三价铬镀装饰铬的新工艺方面,提高镀液的稳定性,改进阳极,改善镀层外观和提高镀铬速率是这个时期的主要研究课题。麦德美公司收购Wm. Canning公司后,于 2003年推出了硫酸盐三价铬电镀第三代产品TriMac III,使硫酸盐三价铬电镀取得了突破性进展[3]。我国对三价铬电镀也进行了大量的研究。2006年,广州二轻研究所报道了其开发的硫酸盐三价铬镀铬工艺[4],同年还报道了对自制硫酸盐三价铬镀铬阳极的研究结果[5],并将BH-88产品推向国内市场。2011年,广州超邦化工有限公司推出了 Trich-9551硫酸盐三价铬电镀工艺[6],在提高镀铬速率方面取得了较大的进步,生产实践表明,该镀液性能稳定,镀层满足行业要求。

从目前电镀行业的使用情况看,硫酸盐三价铬电镀还存在电流效率低和镀铬速率慢的缺点,业内人士正期待着具有较高效率的三价铬电镀新工艺推出。为此,研制了Trich-9289硫酸盐三价铬电镀装饰铬工艺,镀层性能可与六价铬镀层媲美,厚度达0.3 μm以上,与 Trich-9551工艺相比,镀铬速率相同,电流效率却提高了1倍。

2 工艺

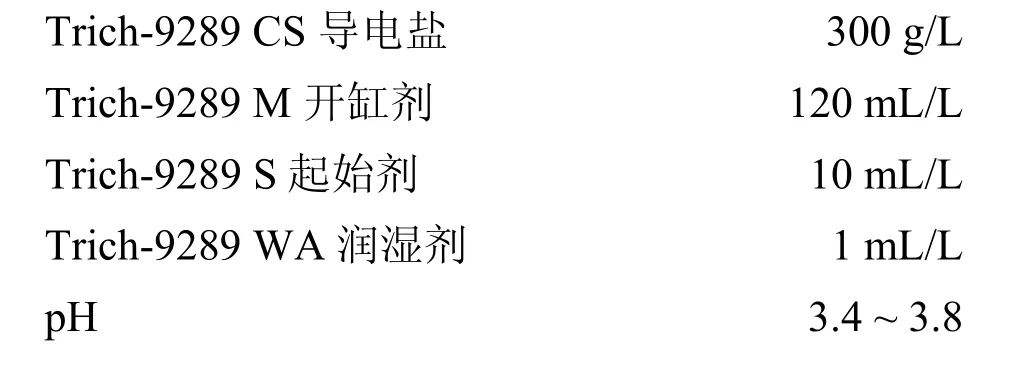

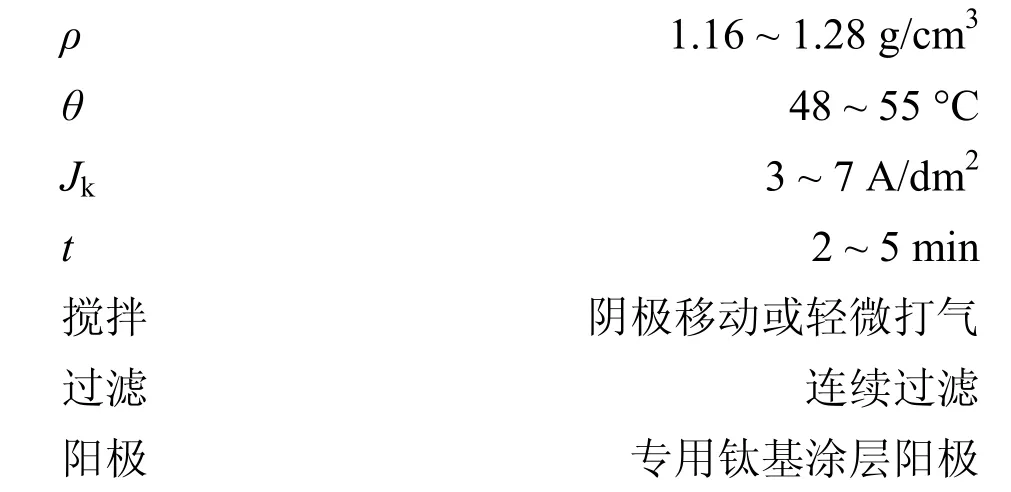

2. 1 配方与工艺

2. 2 镀液的配制

(1) 注入 3/5规定体积的纯水于镀槽中,加热至55 °C。

(2) 边搅拌边缓慢加入Trich-9289 CS导电盐使其溶解。

(3) 加入 Trich-9289 M开缸剂,再加活性炭粉0.5 ~ 1.0 g/L,吸附原材料中的有机杂质,30 min后过滤镀液。将镀液过滤后清洗滤芯,避免活性炭过多地吸附镀液中的配位剂。

(4) 小电流电解2 h以上,Jk= 0.5 ~ 1.0 A/dm2。

(5) 加Trich-9289 S起始剂和Trich-9289 WA润湿剂,加水至规定的体积,调节镀液pH至3.6左右,试镀。

2. 3 添加剂的功能和补加量

2. 3. 1 Trich-9289 CS导电盐

含有硫酸盐和硼酸,保证镀液的导电性和稳定镀液的pH。一般要求镀液中硼酸的质量浓度为60 ~ 70 g/L,根据硼酸的分析数据补加导电盐,向镀液中补加Trich-9289 CS导电盐4.3 g/L时,硼酸提高1.0 g/L。

2. 3. 2 Trich-9289 M开缸剂

提供镀液中的三价铬盐和配位剂。

2. 3. 3 Trich-9289 S起始剂

主要起促进沉积和提供镀层光亮度的作用,只在开缸时使用。

2. 3. 4 Trich-9289 A添加剂

含有Trich-9289 S起始剂中的有效成分,其补加量应控制在110 ~ 130 mL/(kA·h),补加120 mL/(kA·h)比较适宜,要少加、勤加。

2. 3. 5 Trich-9289 B补充剂

用于提供三价铬盐和配位剂,镀液中三价铬离子的质量浓度为4.5 ~ 8.0 g/L,一般控制在6.5 g/L左右,可根据分析数据补加,向镀液中加Trich-9289 B补充剂17.8 mL/L,可提供1 g/L的金属铬。Trich-9289 B补充剂的消耗量为1 400 ~ 1 600 mL/(kA·h)。

2. 3. 6 Trich-9289 C补充剂

提供Trich-9289 S起始剂中的有效成分,主要起提高高电流密度区金属铬沉积速率的作用。镀液用活性炭处理后需要添加Trich-9289 C补充剂,以保证镀液中添加剂成分的平衡,其添加量为1 mL/L,过量添加会导致镀液覆盖能力下降。

2. 3. 7 Trich-9289 D补充剂

含有三价铬离子,当镀液中三价铬与配位剂的比例偏低时需要添加Trich-9289 D补充剂,正常操作中不需要添加。

2. 3. 8 Trich-9289 CA配位剂

当镀液中三价铬与配位剂的比例偏高时需要添加Trich-9289 CA配位剂。正常操作中不需要补加该成分,过量补加会导致高电流密度区铬的沉积速率下降,甚至出现漏镀现象。

2. 3. 9 Trich-9289 WA润湿剂

主要起润湿和抑制铬雾的作用,其消耗量为50 ~100 mL/(kA·h)。

2. 3. 10 Trich-9289 PF净化剂

专用于硫酸盐三价铬电镀工艺,掩蔽镀液中的金属杂质,添加量为2 ~ 4 mL/L,2 mL/L净化剂PF能掩蔽20 mg/L镍杂质,4 mL/L净化剂PF能掩蔽10 mg/L铜杂质。

2. 3. 11 碳酸钠溶液

在电镀过程中镀液的pH逐渐降低,加入一定量的30%(质量分数)碳酸钠溶液可提高镀液pH。

2. 4 镀液的维护

定量补加Trich-9289 A添加剂,使镀液保持较高的电流效率,确保镀层厚度。Trich-9289 A添加剂不足时,高电流密度区会出现漏镀现象,过量时,镀液的覆盖能力下降。Trich-9289 A添加剂的分解产物对镀液的覆盖能力产生不良影响,使赫尔槽试片镀层覆盖的长度减少,需适时加入1 ~ 2 g/L活性炭对镀液进行处理,6 h后过滤,再添加1 mL/L Trich-9289 C补充剂。镀液中有机杂质较多时应先加1 ~ 2 g/L双氧水处理,再用活性炭吸附。

赫尔槽试片高电流密度区镀层色泽变差或出现漏镀时,可用Trich-9289 C补充剂调整镀液,添加量为0.5 ~ 1.0 mL/L。用Trich-9289 C调整无效时,表明三价铬与配位剂的比例偏低,向镀液中加 Trich-9289 D补充剂20 mL/L,以提高三价铬的浓度,保温8 h后试镀。赫尔槽试片镀层出现条纹时表明配位剂与三价铬的比例偏低,向镀液中加20 ~ 40 mL/L Trich-9289 CA配位剂,保温8 h后试镀。

电镀过程中镀液的pH会降低,加碳酸钠溶液调节pH可保持镀液的良好性能。但采用氢氧化钠溶液调节pH,会造成局部镀液 pH过高,使三价铬生成羟桥式聚合物[9],甚至生成溶解速率较慢的氢氧化铬沉淀,对镀液和镀层性能造成不良影响。镀液的pH必须控制在工艺范围内,pH低于3.4时,镀层色泽变差,甚至可能出现阴影,pH高于3.8时,三价铬会生成羟桥式聚合物,严重影响铬的沉积速率。当镀液中生成三价铬的羟桥式聚合物时,需要先加稀硫酸酸化处理,使镀液pH为2.0 ~ 2.5,保温1 h以上,破坏羟桥式聚合物。再加碳酸钠将pH调至工艺范围后试镀,以检测沉积速率。

控制镀液的温度在48 ~ 55 °C范围内。温度低于工艺下限时,镀层呈不锈钢色泽,且镀铬速率下降;温度高于工艺上限,则添加剂和配位剂的消耗加快,镀液稳定性下降。

镀液受到微量的铜杂质污染时,镀层发雾;镀液受到大于10 mg/L的镍杂质或锌杂质污染时,镀液的覆盖能力下降。向镀液中加Trich-9289 PF净化剂不仅可消除铜和镍杂质的不良影响,还可减弱锌杂质的影响。在电镀过程中这些杂质均会与铬共沉积,如果杜绝了污染源,那么这些杂质能够完全被去除。当镀液受到重金属杂质的严重污染时,要在0.2 ~ 0.5 A/dm2下对镀液电解2 h以上,处理铜和镍杂质采用较小的电流,处理锌杂质需采用较大的电流(因为锌的电极电位较负)[7]。

3 镀液和镀层性能

3. 1 镀铬速率和镀层连续增厚性

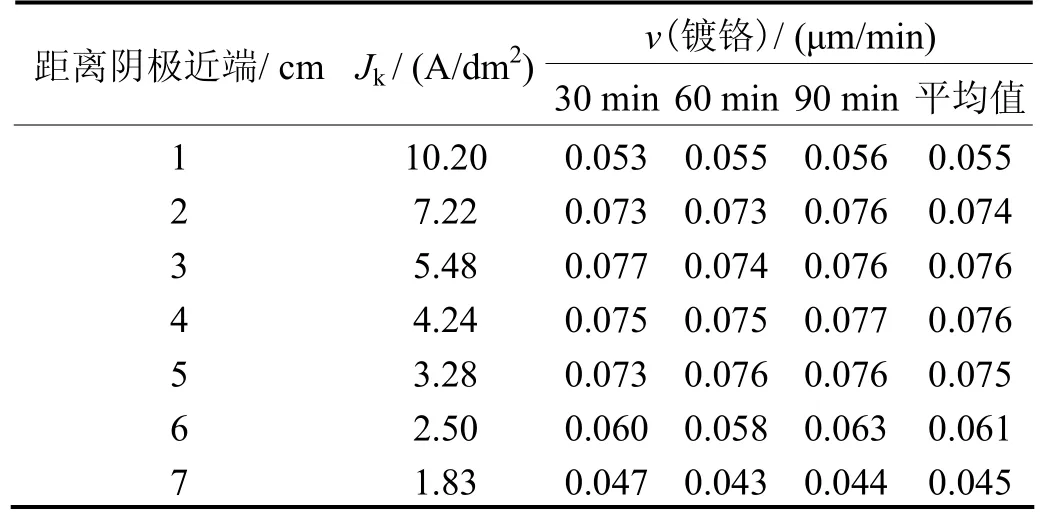

用250 mL赫尔槽镀试片,温度控制在53 °C左右,2.5 A电流分别施镀30、60和90 min,每镀15 min补加0.075 mL Trich-9289 A添加剂、0.9 mL Trich-9289 B补充剂。用武汉材料保护研究所生产的ZD-B智能电解测厚仪测定镀铬层厚度,再计算镀铬速率,所得结果列于表1。为了便于分析电流密度对镀铬速率的影响和确定工艺中的电流密度范围,表中还给出了按Watson方法计算的试片上各点的电流密度值[8]。实验表明,Trich-9289镀液的镀铬速率较快。在Jk= 1.83 ~10.20 A/dm2时,镀层增厚0.045 ~ 0.076 μm/min,Jk=2.50 ~ 7.22 A/dm2时,镀铬速率的变化很小,平均为0.072 μm/min。因此,Trich-9289工艺选择Jk= 3 ~7 A/dm2。实验还表明,使用Trich-9289三价铬镀液,镀铬速率不随时间的延长而变化,即镀层具有连续增厚性。目前,硫酸盐三价铬装饰性镀层厚度一般不超过0.3 μm,因镀层过厚会出现发雾现象。

表1 Trich-9289电镀工艺的沉积速率Table 1 Chromium deposition rate of Trich-9289 plating process

早期的三价铬电镀,镀层不能连续增厚[9],这个问题曾经困扰了业内的许多学者,到目前为止还有一些学者持有这种观点[10]。1985年,屠振密教授等探讨了导致三价铬镀层不能连续增厚的原因[11]。用当时典型的三价铬镀液,将电镀时间延长至30 min后,铬沉积几乎停止。实验发现,从电镀开始后,阴极表面pH不断升高,22 min后pH升至8.5,阴极表面pH不断升高是导致镀层不能连续增厚的主要原因。进入21世纪,三价铬电镀得到了快速发展,镀层不能连续增厚的问题已得到解决。

用Trich-9289镀液进行250 mL赫尔槽试验,以测定阴极表面pH随时间的变化情况。镀液起始pH = 3.6,温度53 °C左右,采用2.5 A电流分别施镀1、3、5 min,带电取出试片,用pH试纸测定试片表面液膜的pH,结果表明,施镀1 min时,距离阴极端0.5 ~ 1.5 cm、4.5 ~ 5.5 cm及8.5 ~ 9.5 cm处的pH分别为5.4、4.7和3.8;施镀3 min和5 min时,不同位置处的pH均与施镀1 min时相同。这说明电镀开始后阴极表面pH很快就会达到一个稳定值,从低电流密度区到高电流密度区的pH仅升至3.8 ~ 5.4,远远低于文献[11]中pH所升至的8.5。

3. 2 镀液的稳定性

用 250 mL赫尔槽测试镀液的稳定性,严格按Trich-9289工艺条件操作,从赫尔槽取出试片时要尽量减少镀液的带出。用2.5 A电流施镀5 min,每镀3个试片补加 0.075 mL Trich-9289 A添加剂、0.9 mL Trich-9289 B补充剂。每镀40个试片用活性炭处理镀液一次,然后补加0.25 mL Trich-9289 C补充剂、7.5 g Trich-9289 CS导电盐。每镀 80个试片向镀液中加0.25 mL质量分数为 30%的双氧水氧化有机杂质并用活性炭吸附。结果表明,连续镀 800个试片,镀层的厚度和外观基本保持不变,镀层对试片的覆盖为75 ~90 mm,一般约为80 mm。这说明Trich-9289三价铬镀液相当稳定。

3. 3 镀层性能

先对黄铜试片镀光亮镍,再用 Trich-9289三价铬镀液在5 A/dm2条件下施镀5 min,得到0.35 μm厚的镀铬层。在显微镜下放大1 500倍观察镀铬层发现,镀层光滑,无裂纹,无孔隙。

取ABS塑料件镀铜、镍、铬,采用Trich-9289三价铬镀液施镀3 min,然后用超邦公司Trich-651防变色剂处理,纯水清洗后烘干,分别进行以下测试。

(1) 按照 GB/T 10125–1997盐雾试验标准进行72 h中性盐雾测试,镀铬层无明显变化,满足目前行业标准的要求。

(2) 按照GB/T 2423.3–1993恒定湿热试验法,在40 °C和相对湿度为93%的条件下试验168 h,三价铬镀层无可见的变化,恒定湿热试验合格。

(3) 按照GB/T 2423.22–2002冷热冲击试验方法,由常温到-20 °C环境下保持30 min,在2 ~ 3 min内切换到71 °C环境下保持30 min,再放置于常温下。如此循环5次,产品表面未出现脱皮、起泡和裂纹现象,镀层符合标准要求。

(4)用人造汗液将软布浸湿,然后用软布摩擦镀件表面2 min,摩擦220次,恢复120 min后观察,镀铬层无可见的变化,人造汗液测试合格。

(5) 将护手霜、防晒液、唇膏、化妆底霜、驱虫液、烹饪油分别涂覆在样品表面,24 h的测试结果表明,铬镀层抗化学污染测试合格。

4 结论

Trich-9289硫酸盐三价铬镀液稳定,操作简便,电流效率高,沉积速率快,镀层色泽亮丽,耐腐蚀性高,能够更好地满足广大客户的要求。

[1] BARCLAY D J, VIGAR J M L. Trivalent chromium electroplating solution and process: US, 4374007 [P]. 1983–02–15.

[2] SEKIMOTO M, MATSUMOTO Y, KURODA K, et al. Electrolytic chromium plating method using trivalent chromium: US, 5560815 [P]. 1996–10–01.

[3] 张北田. 装饰性三价铬TriMacIII [C] // 海峡两岸表面精饰循环经济研讨会论文集, 2007, 108-115.

[4] 胡耀红, 刘建平, 陈力格, 等. 硫酸盐三价铬镀铬工艺[J]. 电镀与涂饰, 2006, 25 (1): 43-45.

[5] 胡耀红, 陈力格, 赵国鹏, 等. 三价铬镀铬阳极的研究[J]. 材料保护, 2006, 39 (4): 26-28, 31.

[6] 郭崇武, 赖奂汶. 硫酸盐体系快速镀三价铬工艺[J]. 电镀与涂饰, 2011, 30 (10): 13-16.

[7] 郭崇武, 易胜飞. 金属杂质对三价铬镀铬的影响及处理[J]. 电镀与精饰, 2008, 30 (9): 28-30.

[8] 曾华梁, 吴仲达, 陈钧武, 等. 电镀工艺手册[M]. 北京: 机械工业出版社, 1989: 821-823.

[9] 屠振密, 杨哲龙, 汪沧海, 等. 三价铬镀液电解时阴极附近 pH值的测定[J]. 电镀与环保, 1984, 4 (5): 21-23.

[10] 李国华, 赖奂汶, 黄清安. 三价铬镀液中配体的作用[J]. 材料保护, 2005, 38 (12): 44-46.

[11] 屠振密, 杨哲龙, 汪沧海, 等. 三价铬电镀机理的研究──镀层不能增厚的原因[J]. 材料保护, 1985, 18 (3): 8, 14-16.

[ 编辑:周新莉 ]

Novel highly efficient process for decorative trivalent chromium plating in sulfate system //

GUO Chong-wu*, LAI Jeffrey

A novel Trich-9289 process for decorative trivalent chromium plating in sulfate system was developed. The current efficiency of the process is high and the deposition rate reaches 0.072 μm/min, invariable with prolonged plating time. The plating bath has advantages of high stability, simple operation, and easy maintenance. The chromium coating is smooth, crack and pore-free, and well-adhered, with a thickness above 0.3 μm; it does not tarnish after neutral salt spray test for 72 h, and can pass the steady-state damp heat test, cold-heat shock test, artificial sweat test, and chemical contamination test.

trivalent chromium plating; sulfate system; deposition rate; current efficiency; stability of plating bath

Guangzhou Ultra Union Chemicals Ltd., Guangzhou 510460, China

TQ135.11

A

1004 – 227X (2012) 06 – 0009 – 04

2011–12–05

郭崇武(1960–),男,吉林辉南人,学士,高级工程师,主要从事电镀工艺方面的研究工作,在国内外发表论文100余篇,《电镀与精饰》和《涂装与电镀》杂志编委。

作者联系方式:(E-mail) chongwu.guo@ultra-union.com。