CRTSⅡ型轨道板灌注后检测方法探讨

2012-11-29雷巨光

雷巨光

(中铁工程设计咨询集团有限公司,北京 100055)

1 概述

高速铁路以其输送能力大、速度快、安全性好、受气候变化影响小、正点率高、舒适方便、能源消耗低等优势,受到了广泛青睐。按照《中国铁路中长期发展规划》,到2020年,我国将形成“四纵四横”铁路快速客运通道以及四个城际快速客运系统;建设客运专线1.2万km以上,客车速度目标值达到每小时200 km及以上。随着运行速度的提高,客车运行的高稳定性、高平顺性和高可靠性显得尤为重要,因而对铁路建设中的轨道铺设精度提出了更高的要求。目前,我国时速大于250 km的高速铁路基本采用无砟轨道结构形式。无砟轨道结构形式众多,CRTSⅡ型板式无砟轨道板(以下简称CRTSⅡ型轨道板)是目前国内无砟轨道主要结构形式之一。

CRTSⅡ型轨道板铺设并灌浆完成后,其位置(平面及高程)会因轨道板精调误差、沥青砂浆浇筑作业、模板安装固定不到位等原因而发生变化,进而影响后续轨道的铺设精度。因此,为及时检核轨道板的铺设质量,确保铺设精度,需对灌浆后的轨道板进行横向偏差、纵向偏差、高差,以及相邻轨道板间相对横向偏差、相对高差等进行检测。

文献[1]结合博格公司出产的博格精调标架,对采用博格精调标架进行CRTSII型轨道板灌注后的检测方法及数据处理过程进行了阐述。由于国内高速铁路项目轨道板施工过程中,不仅仅有博格精调标架,还有其他品牌和类型的精调标架,因而其叙述的数据处理过程不具有普遍性。为此,本文对某客运专线的CRTSⅡ型轨道板的检测经验进行总结,并阐述了相关数据处理的原理,以供相关技术人员参考。

2 轨道板检测采用的仪器设备

CRTSII型轨道板灌注后的检测是在CPⅢ控制网的基准下,采用标准标架结合全站仪的方式进行。轨道板检测所需的仪器设备见表1。

表1 轨道板检测所需仪器清单

3 轨道板检测的作业方法

为确保检测精度和检测效率,每组检测作业至少配备3名成员,各成员分工为:1人操作全站仪,1人摆放标架,1人安放棱镜。轨道板检测时,每站可检测的轨道板数宜控制在6~8块,检测的外界条件以能确保全站仪设站精度为准。根据现场经验,宜选择在阴天和晚上进行。在进行检测作业时,应遵照以下几点。

①CRTSⅡ型轨道板是以GRP为基准进行铺设和精调的,灌浆后的检测采用“高精度全站仪以CPIII控制网为基准自由设站+精调作业标准标架”的方式。自由设站时,全站仪观测的CPⅢ点至少为4对。更换测站后,相邻测站重叠观测的CPⅢ点不应少于2对。自由设站点的精度应满足表2的规定[2]。

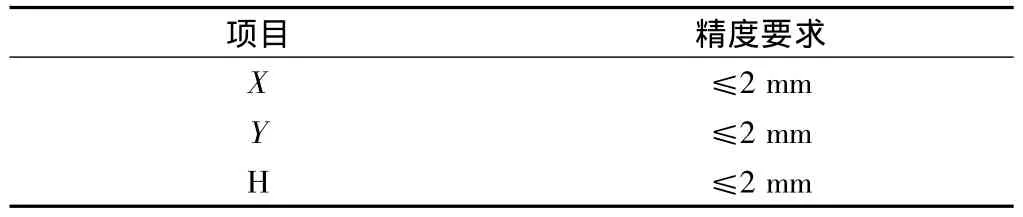

表2 自由设站点精度要求

完成自由设站后,CPⅢ控制点的坐标不符值应符合表 3 的规定[2]。

表3 CPⅢ控制点坐标不符值限差要求

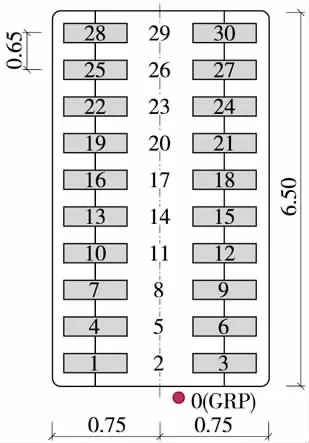

②CRTSⅡ型轨道板承轨台编号如图1所示,在检测时,选择每块轨道板的第 1、3、13、15、28、30 号共六个承轨台支撑点进行检测。各检测点的编号可由板号及序号(如编号为L12341的定义为:L—表示左轨,1234—板号,最后一位1—测点序号)组成。检测时每测站最大测量距离不宜大于70m,不同测站之间重复观测一块轨道板。

图1 CRTSⅡ型轨道板承轨台编号示意(单位:m)

③检测顺序自小里程向大里程方向进行。如图2所示,全站仪架设在大里程中间位置,标架沿如图2所示“U”形顺序依次摆放并进行观测,在摆放标架时,要保证将标架固定端紧靠在测量位置处承轨台外钳口斜面。测量流程为:全站仪通过周围3~4对CPⅢ点进行后方交会自由设站(注意:第二站及以后的各站设站时,上一站最后一个检测点应参与到设站,但高程值不参与传递)→标架紧靠在线路前进方向的右侧承轨台,依次测量本站内所有板的第1、13、18号承轨台(即图 2所示 1、2、3号测点)→沿线路右侧测量到本站最远一块板后,标架掉头→标架紧靠在线路前进方向的左侧轨台依次测量本站内所有板的20、15、3号承轨台(即图2所示4、5、6号测点)→本站测量结束。

图2 轨道板检测示意

④一个检测区段至少应超过300m。每次换站时,要求与上一测站搭接一块板,且平面与高程搭接精度应小于2 mm。

4 轨道板检测的数据处理原理

通过外业测量,可以得到轨道板上各检测承轨台支撑处的三维坐标(以下简称实测坐标)。此外,在设计的过程中,轨道板上各承轨台支撑处都还有一个确定的三维坐标(以下简称设计坐标)。轨道板检测后,各检测处即有两套坐标:实测坐标和设计坐标。根据文献[3]的相关规定,需要得出各轨道板的横向偏差、纵向偏差、高差,以及各相邻轨道板之间的相对横向偏差、相对高差等。由于实测坐标与设计坐标均采用了CPⅢ坐标基准,因此高程方向的偏差比较容易得到,但平面横向和纵向的偏差则不能直接得到,故对于平面横向和纵向的偏差需进一步的分析处理。

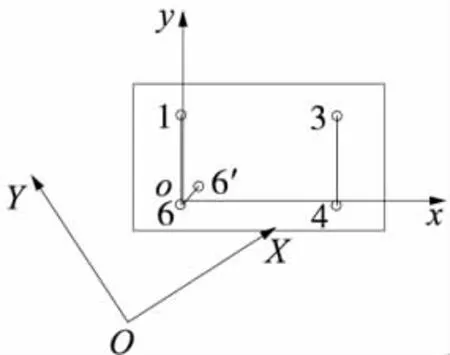

通过测量数据得到横向和纵向的偏差,会涉及到两个不同的坐标系:①CPⅢ控制网所定义的测量坐标系,如图3所示,假定此处CPⅢ控制网的坐标系为XOY;②轨道板纵向与横向所定义的分析坐标系,如图3所示,1和6设计位置的连线即为轨道板的横向方向。那么对于6号检测点来说,可以6号点为原点o,以6与1的连线为y轴,与y轴垂直的方向为x轴建立分析坐标系xoy。因此只要将实测位置与设计位置的偏差转换到分析坐标系xoy中,即可得到横向偏差、纵向偏差等。

图3 坐标示意

进一步分析各个检测数据,可以发现,在坐标系XOY与坐标系xoy中,存在两个公共点1和6,并且1和6在坐标系XOY及坐标系xoy中的坐标均已知。例如:1和6的在坐标系XOY中的坐标为实测坐标;1和6在坐标系xoy中的坐标分别为(0,S16)(S16表示1与6之间的距离,该距离可以根据FFC文件提供的设计坐标进行计算得到)及(0,0),则根据这两个公共点,可求出两坐标系之间的转换参数(不考虑尺度变化)。根据此转换参数,即可将实测出的1或者6在XOY坐标系中的坐标转换成在xoy坐标系中的坐标,进一步则得出横向偏差与纵向偏差。

5 工程实践

受某客运专线业主委托,对某客运专线的轨道板进行了检测,并结合该客运专线建设指挥部对于轨道板铺设灌注后测量验收检查项目的要求,分别对轨道板中线偏差、高程偏差、相邻轨道板接缝处承轨台顶面相对高差和平面位置进行统计,并对同向搭接偏差进行了统计。

(1)轨道板横向偏差采集数据统计

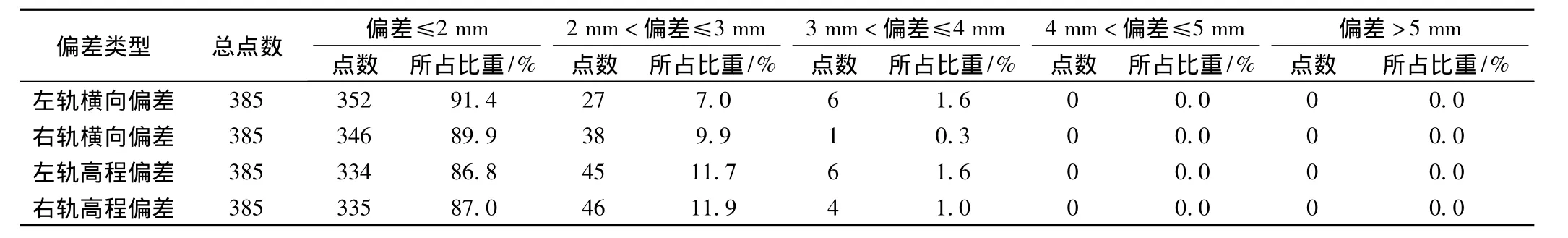

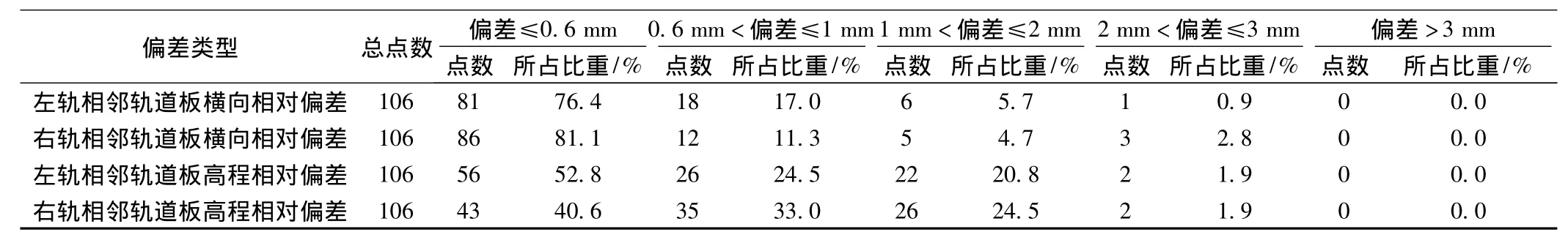

对R89688-R89795区段轨道板的偏差进行统计分析,见表4和表5。

表4 R89688-R89795区段轨道板偏差统计

表5 R89688-R89795区段轨道板相邻偏差统计

对上述抽检的偏差进行进一步统计分析,可得到左右轨横向偏差、高程偏差,以及左右轨相邻轨道板横向相对偏差、高程相对偏差偏差分布,以左轨横向偏差和左轨高程偏差为例,如图4和图5所示。

图4 左轨横向偏差分布

(2)轨道板横向偏差分析

通过以上统计的数据分布情况,可以看出,横向误差有些出现突变,但大部分较为平顺。

就目前所检测的轨道板存在的横向偏差超限的问题,根据现场情况进行了分析:

图5 左轨高程偏差分布

①有些轨道板上有部分水泥没有清理干净,给外业采集带来一定的误差。

②有些地段CPⅢ完成复测时间过长,由于CPⅢ发生变动,因而对全站仪设站带来了影响,轻者对轨道检测带来了一些不必要的误差,重者造成无法进行检测。

③轨道板灌浆后,可能存在侧滑,对侧滑严重的个别板需进行揭板处理。

④轨道板精调时采用的是GRP,在后期经过轨道板的铺设、灌浆等施工工艺和一定的负载之后,会对现存的CPⅢ的平面位置产生影响,导致基于CPⅢ测量的轨道板的中线位置发生偏差。

(3)轨道板高程偏差分析

通过以上数据可以发现,高程偏差超过限差2 mm的情况较多,且高程偏差为正的概率较大。结合现场检测的实际情况,做出以下分析:

①有些轨道板上有部分水泥没有清理干净,故测出来的高程比理论的高程值要高。

②轨道板灌浆后,可能存在上浮,对上浮严重的板需采取揭板处理。

③轨道板上的荷载未达到设计荷载值,也可能是造成目前大部分高程偏差出现为正的原因之一。

6 结论与建议

(1)轨道板检测采用的是单盘位一测回的测量方式,缺乏必要的检核措施,为保证数据能客观反映轨道板的实际状况,对有疑问的数据必须经现场复核。

(2)数据处理采取的是坐标转换的思想,因而所检测位置及其相邻横向位置必须同时具备设计坐标和实测坐标,否则无法得到该处的相关偏差。

(3)轨道板检测属于较新的技术,该技术可有效对轨道板铺设质量进行把关,对检测不合格的轨道板,应采取揭板等措施进行及时处理。该项工作能及时发现轨道板精调偏差过大的情况,有效指导轨道板的进一步调整,从而为今后的长轨精调打下基础。

[1]李峥辉.CRTS_型板式无砟轨道系统铺板后的检测方案[J].现代城市轨道交通,2010(3)

[2]中华人民共和国铁道部.TB10601—2009 高速铁路工程测量规范[S].北京:中国铁道出版社,2010

[3]中华人民共和国铁道部.铁建设[2009]218号 高速铁路CTRSⅡ型板式无砟轨道施工质量验收暂行标准[S].北京:中国铁道出版社,2010