铸铁烘缸常见缺陷成因分析及在线检测

2012-11-27李文炜范文佳

李文炜 狄 刚 范文佳

(1.杭州市质量技术监督局,浙江杭州,310006;2.华东师范大学,上海,200062)

铸铁烘缸常见缺陷成因分析及在线检测

李文炜1狄 刚1范文佳2

(1.杭州市质量技术监督局,浙江杭州,310006;2.华东师范大学,上海,200062)

在对3400余台铸铁烘缸检测研究的基础上,提出了基于纵波双晶探头的铸铁烘缸超声波检测技术。通过对铸铁烘缸筒体和小R过渡区的气孔、缩孔、夹杂采用纵波双晶小角度探头 (5°)检测,发现体积型缺陷;对铸铁烘缸筒体和小R过渡区裂纹采用纵波双晶较大角度探头 (42°)检测,发现深裂纹类平面缺陷。解决了在线检测中铸铁烘缸常规检测项目测厚值强度计算或与设计对比的问题、对硬度值偏小的判定问题、在线检测重点部位的确定问题、对含小尺寸裂纹缺陷铸铁烘缸安全运行评估的确定问题,从而成功解决了在用铸铁烘缸检测的难题。

造纸;铸铁;烘缸;缺陷;成因;检验

造纸铸铁烘缸是造纸设备中非常关键的主要构件,烘缸与烘缸间的空间较为狭小,大部分烘缸端盖外还有封板,造纸企业为了车间整洁、节能等因素,往往将干燥部封闭起来,且造纸生产一般为连续工作工况,使得烘缸难于及时检修 (见图1)。

由于铸铁烘缸缸壁厚,热容量大,保温性能好,耐磨性好,价格相对便宜,因此造纸烘缸普遍采用的是灰铸铁,如HT200、HT250、HT300等。铸铁烘缸直径一般有1.0、1.5、1.8、2.5、3.0 m等,最大的可达4 m以上;铸铁烘缸的设计压力一般为0.3、0.5 MPa,个别也有0.8 MPa的。介质主要是饱和蒸汽或过热蒸汽,用于加热铸铁烘缸,以干燥紧贴在烘缸表面的纸张。铸铁烘缸的灰铸铁属于脆性材料,铸铁在铸造过程中易发生铸造缺陷,整体铸造组织中各处都可能存在危险性缺陷,内部铸造组织较为疏松,晶粒较粗,内含大量片状石墨,因此对铸铁内部缺陷的检测技术存在较大的难度,国内外对铸铁烘缸检验的相关研究极少[1-2]。

图1 造纸机干燥部外观

1 超声波无损检测造纸铸铁烘缸试块的试验研究

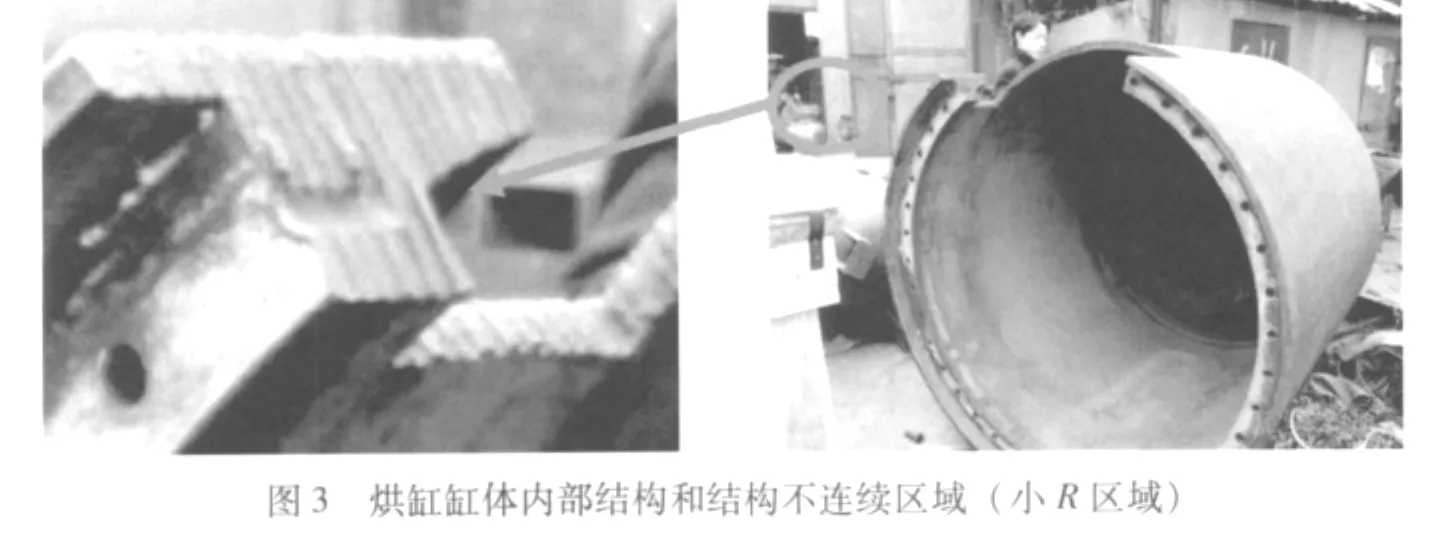

铸铁烘缸不同于一般的钢制压力容器结构,缸体和缸盖采用螺栓连接 (见图2),缸体结构不连续区域 (如缸体过渡区域)为烘缸的最薄弱环节(见图3)。

1.1 造纸铸铁烘缸超声检测的特点

1.1.1 造纸铸铁烘缸透声性差

造纸烘缸铸件的特点是晶粒粗大、组织不致密性和不均匀性,透声性差。在铸造过程中,由于铸件各部分冷却速度不同造成了铸件的不均匀。通常模壁冷却快,且常有大量固态核微粒,因此模壁晶粒细。当模壁温度升高后,冷却速度减慢,于是在垂直模壁方向上形成柱状区。当模壁温度进一步升高,金属液温度下降,温差减小,冷却速度缓慢,结晶方向性消失,形成等轴晶区。这种铸件截面上不同取向的晶粒构成了铸件的不均匀性,此外铸件中以片状或其他形态存在的石墨也可视为一种组织不均匀性。造纸烘缸铸件的致密性是由树枝结晶方式引起的,铸件结晶时,先形成主干,然后在垂直主干方向长出支干。再在支干的垂直方向长出分支,也像树枝一样生长。各支干间最后结晶凝固,冷却收缩形成的空隙难以充满金属,从而使铸件的致密性变差。造纸烘缸铸件晶粒粗大是由于高温冷却凝固过程缓慢,生核、长核时间长、使晶粒变粗。造纸烘缸铸件的不致密性、不均匀性和晶粒粗大,使超声波散射衰减和吸收衰减明显增加,还会使声能衰减,造成声速差异,据资料介绍和实际测定,最大差异可达5.5%,透声性降低[3-4]。

1.1.2 造纸铸铁烘缸声能耦合差

造纸烘缸铸件表面粗糙,声能耦合差,探伤灵敏度降低,波束指向性不好,且探头磨损严重。

1.1.3 造纸铸铁烘缸超声检测干扰杂波多

造纸烘缸铸件超声波检测干扰杂波多。一是由于粗晶和组织不均匀性引起的散乱反射形成草状回波,使信噪比下降。特别是频率较高时尤为严重。二是铸件形状复杂,一些轮廓回波和迟到变形波引起的非缺陷信号多。此外铸件粗糙表面也会产生一些反射回波,干扰对缺陷波的正确判定[5]。

1.1.4 造纸铸铁烘缸形状复杂

造纸烘缸凸缘部位厚度为20~150 mm,内表面呈倾斜状,超声波检测时没有底面反射回波。造纸铸铁烘缸的特性造成无法采用目前常规的超声波检测方法进行检测。

1.2 造纸铸铁烘缸在线超声检测的试块研究[6-8]

1.2.1 采用纵波双晶探头的造纸铸铁烘缸的试块制作

采用纵波双晶探头利用折射纵波进行检测,在相同频率下,材质的衰减系数较横波小,有利于粗晶铸件的检测。根据晶片的角度,可将探头分为小角度探头和大角度探头。

试块材料采用灰口铸铁,超声衰减系数应与被检测铸铁烘缸衰减系数相同或相近,不允许存在直径≥2 mm的平底孔当量缺陷,同时要求:①探测面粗糙度 (Ra):铸造表面Ra≤12.5 μm,机加工表面Ra≤10 μm;②检测面没有影响超声波检测的污垢;③耦合剂:可选用黏度较大的耦合剂,如黄油、机油和黄油混合剂等。

1.2.2 ZGZ系列双晶探头专用试块

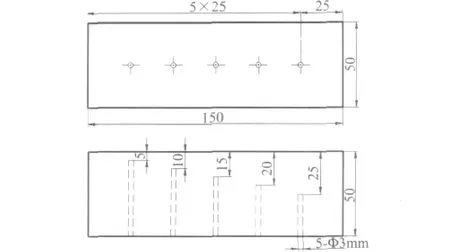

5个直径为3 mm的平底孔,每孔相距25 mm,5个孔位于50 mm宽试块中心,5个平底孔离探测面距离分别为5、10、15、20、25 mm,结构如图4所示。

图4 ZGZ系列双晶探头用试块

1.2.3 造纸铸铁烘缸不同深度长横孔对比试块

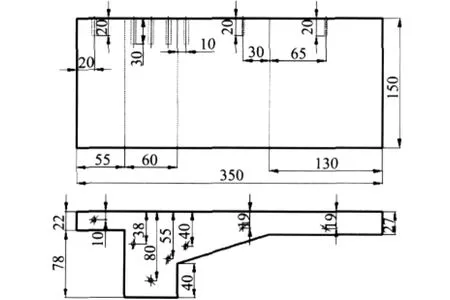

在烘缸筒体10、20 mm打2个Φ3 mm长横孔。在小R部位38、40、55、80 mm打4个Φ5 mm长横孔,结构如图5所示。

图5 长横孔对比试块

长横孔试块 (200 mm×60 mm×30 mm),在19、24 mm处打2个Φ2 mm×40 mm长横孔,结构如图6所示。

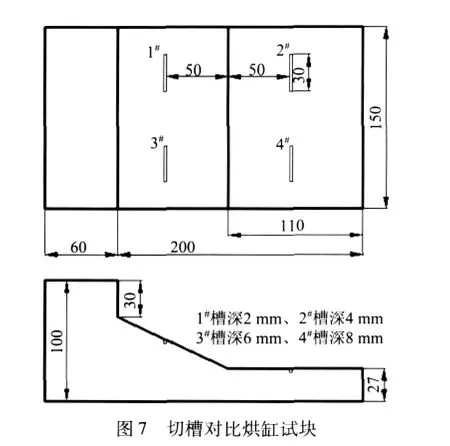

1.2.4 造纸铸铁烘缸切槽对比烘缸试块

制作2块试块,分别在筒体和小R部位开30 mm长、深度2、4、6、8 mm的切槽,结构如图7。

2 造纸铸铁烘缸试块的在线超声检测

2.1 检测仪器及探头

检测仪器为HS616e;探头采用2.5 MHz Φ20 mm普通直探头,研制的专用探头有:1.5 MHz纵波双晶直探头 (焦距f=20 mm)、1.5 MHz纵波双晶小角度(5°)探头 (f为10、20 mm)、1.25 MHz纵波双晶大角度探头 (f为40、60、70 mm)。

2.2 透声性测试

超声纵波垂直入射到测试面与其背面平行的无缺陷的铸铁材料中,用纵波直探头测试的底波B1与B2的波高差值用dB表示。在铸铁厚度相同区域内,至少测3点取平均值。

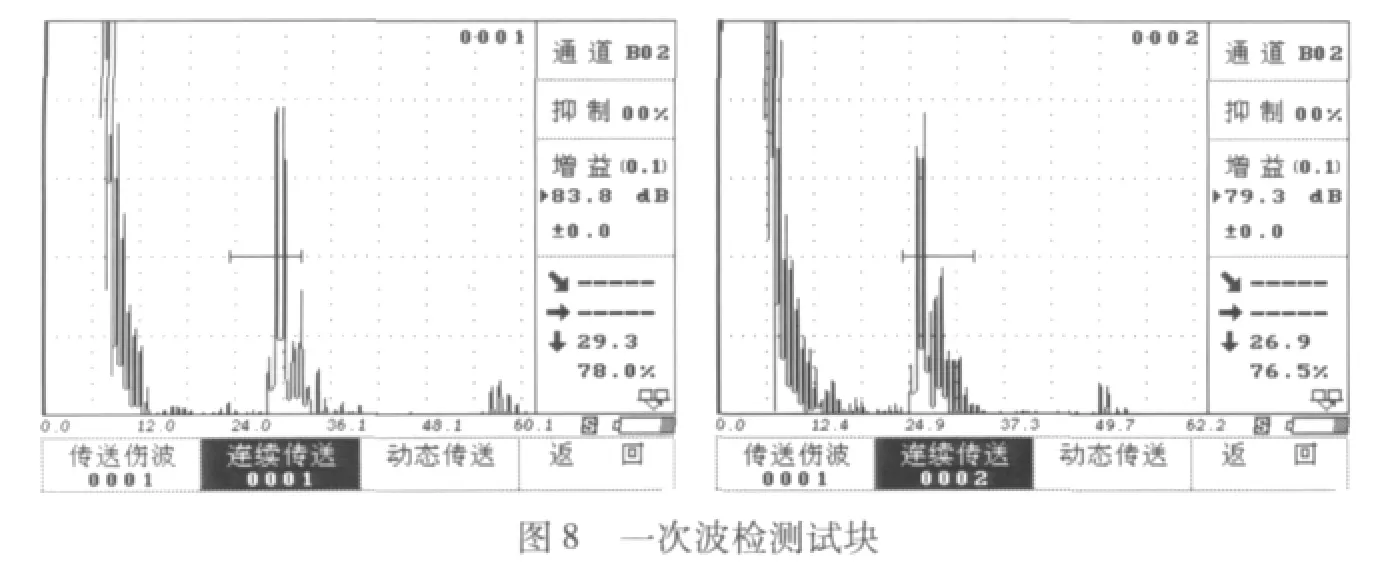

采用2.5 MHz Φ20 mm直探头实测长横孔试块、长横孔烘缸对比试块B1与B2的波高差值18 dB,故不能用二次波进行检测,只能采用一次波检测,波形见图8。

2.3 各种探头灵敏度检测及试验结果对比分析

2.3.1 采用2.5 MHz Φ20纵波直探头

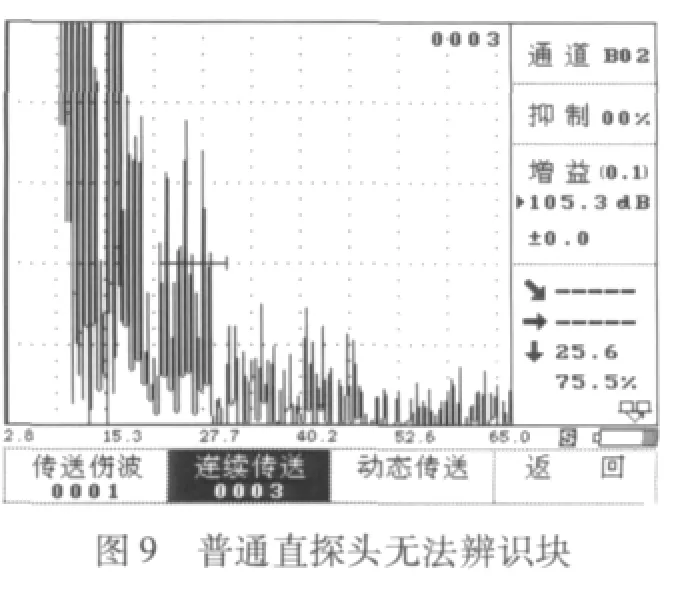

用2.5 MHz Φ20纵波直探头 (普通直探头)检测ZGZ系列双晶探头用试块25 mm深度处平底孔,由于频率过高,杂波过高,缺陷无法清晰辨识,见图9。

2.3.2 采用1.5MHz纵波双晶直探头

用1.5 MHz纵波双晶直探头 (f=10 mm)检测长横孔试块、长横孔烘缸对比试块,底波灵敏度明显比2.5 MHz Φ20纵波普通直探头高。

用1.5 MHz纵波双晶直探头 (f=10 mm)检测ZGZ系列双晶探头用试块25 mm深度处平底孔,同样由于杂波过高,缺陷无法清晰辨识。

2.3.3 采用1.5 MHz纵波双晶小角度 (5°)探头

用1.5 MHz纵波双晶小角度探头(f=10 mm)检测ZGZ系列双晶探头用试块25 mm、20 mm深度处平底孔,可以清晰辨识,见图10。

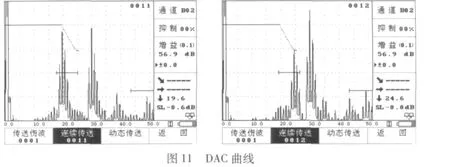

用1.5 MHz纵波双晶小角度(5°)探头 (f=10 mm)在长横孔标准试块上做的DAC曲线,见图11。

用1.5 MHz纵波双晶小角度(5°)探头 (f=10 mm)检测长横孔烘缸对比试块,19 mm深的长横孔Φ3 mm×25 mm可清晰辨识。

2.3.4 采用1.25 MHz纵波双晶大角度 (42°)探头

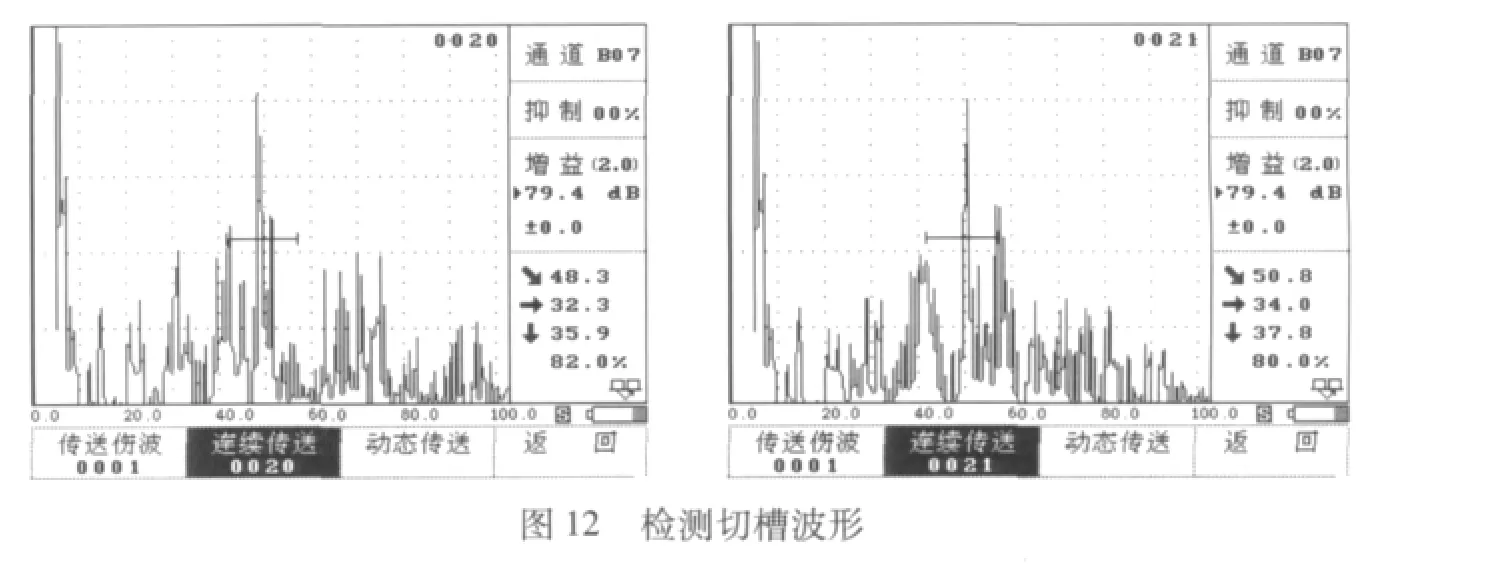

用1.25 MHz纵波双晶大角度(42°)探头 (f=40 mm)检测切槽烘缸对比试块,筒体4 mm、2 mm深的切槽波形见图12。

用1.25 MHz纵波双晶大角度(42°)探头 (f=40 mm)检测切槽烘缸对比试块,小R部位4 mm、2 mm深切槽波形见图13。

3 造纸铸铁烘缸在线超声波无损检测方法及存在的问题

3.1 造纸铸铁烘缸的主要缺陷

3.1.1 气孔

造纸铸铁烘缸气孔缺陷主要是由于铸造过程中金属液含气量过多、模型潮湿及透气性不佳,使金属液体在凝固时气体来不及逸出而被凝在铸件中而形成的空洞。造纸烘缸气孔缺陷往往孤立存在,截面形状主要呈圆形、椭圆形、腰圆形、梨形或针头状。在用造纸铸铁烘缸气孔缺陷主要是卷入气孔和析出气孔。卷入气孔一般为孤立存在的大气孔,形状通常为圆形或椭圆形,位置不定。析出气孔多呈细小圆形或针头状,成群分布在铸件断面或某一局部区域内,内壁较光滑而明亮。

3.1.2 缩孔和疏松

缩孔和疏松是由于金属液冷却凝固时体积收缩得不到液体金属补缩而形成的缺陷。这些缺陷往往位于铸件内部,如表面机加工时未及缺陷深度,在烘缸出厂时呈闭合状态,难以被发现。在使用一段时间后,烘缸内表面被蒸汽冲蚀,或外表面的磨缸等处理可能呈开口状缺陷并被发现,而且缺陷大小深度不一。例如,在DN2500 mm烘缸的虹吸管侧轴孔周围发现的缩孔,直径达120 mm,深30 mm;在DN3000 mm烘缸的人孔凸缘密封面上发现一处缩孔,直径达30 mm,深35 mm。这些缺陷,相当于减少了烘缸的壁厚,降低了烘缸的强度。

3.1.3 分层

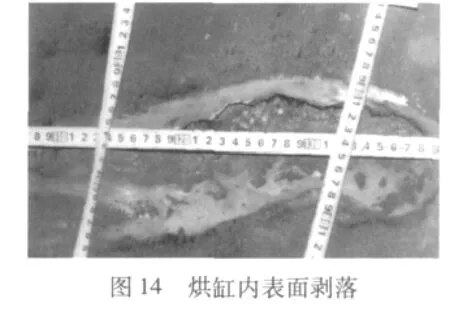

分层是由于铸造时金属液中了混入了熔渣、气隙等而形成的,使用过程中经蒸汽冲刷、冷凝水浸蚀及开停车热胀冷缩等,分层不断加剧,直至剥落。例如,在某台DN2500 mm烘缸的缸体内表面,发现分层剥落范围为220 mm×150 mm,最深处为12 mm;在某台DN3000 mm烘缸的缸体内表面,发现分层剥落范围为410 mm×50 mm,最深处为11 mm。在定期检验时,烘缸的缸体、缸盖部位均发现过有分层、剥落的现象,见图14。

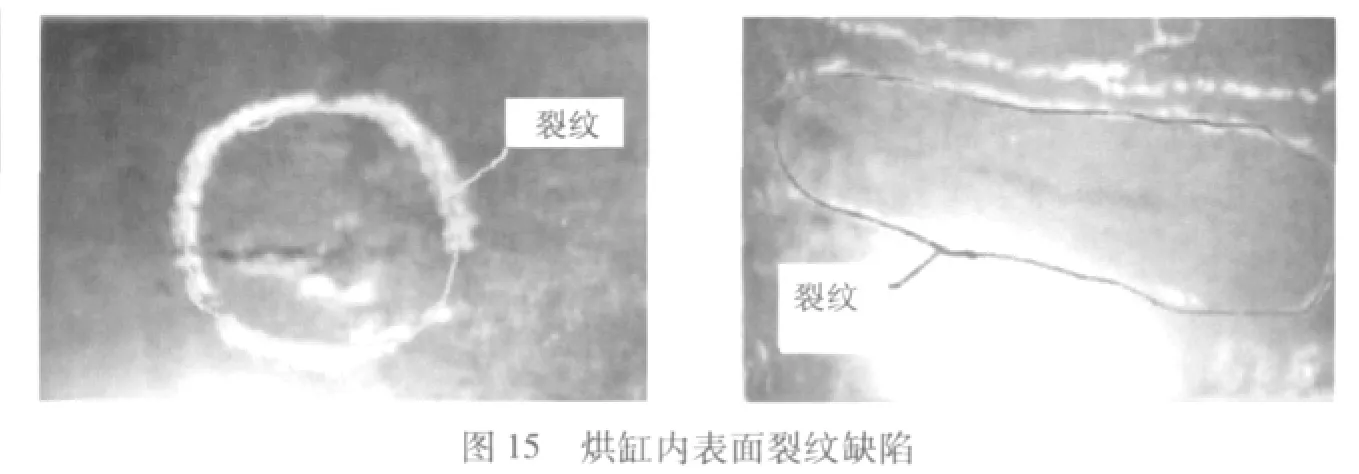

3.1.4 裂纹

钢液冷却过程中由于内应力 (热应力和组织应力)过大、结构拘束等使铸件局部开裂,烘缸在使用过程中由于载荷等原因也可能形成裂纹。铸件截面尺寸突变处,应力集中严重处,容易出现裂纹。在铸铁烘缸中,裂纹多出现在缸体凸缘过渡段 (小R部位)。图15为内表面裂纹缺陷,经检查发现的最大轴向裂纹长300 mm、开口宽度2 mm、深约10 mm。

烘缸缸盖也易形成裂纹缺陷,且有不少裂纹为贯穿性裂纹。例如,定期检验中发现的DN1500 mm×25 mm烘缸缸盖贯穿裂纹,L=810 mm,DN2500 mm×35 mm烘缸缸盖贯穿裂纹,L=1050 mm。

3.2 造纸铸铁烘缸的定期检验方案[9]

造纸铸铁烘缸的铸铁材料属于脆性材料,根据杭州地区3400台铸铁烘缸的普查和检验研究,要求在造纸铸铁烘缸在线定期检验方案中应实施的主要检验项目包括:原始资料审查、宏观检验、几何尺寸检验、壁厚测定、表面检测、硬度检测、超声波检测、强度校核、耐压试验、安全附件检查。

3.3 造纸铸铁烘缸的超声波检测方法[10-11]

针对造纸铸铁烘缸透声性差、声耦合差、干扰杂波多及结构复杂的难点,通过试验研究发现,可以通过以下6个措施加以解决。

(1)透声性差,从检测仪器使探头及检测方法上进行改进。超声波检测仪器选用发射强度大、灵敏度余量高的设备;探头选用灵敏度高的纵波双晶探头,并制作专用低频探头,频率低则波长长,超声波穿透性能好;检测方法采用一次纵波法检测,纵波波速快、波长长。

(2)针对声能耦合差的问题,采用黏度较大的黄油或机油作耦合剂。

(3)针对干扰杂波多的问题,研制了专用的探头。采用不同焦距的双晶探头,使波束能量更加集中到所需要检测的部位,采用小角度探头有利于降低干扰杂波;从而提高缺陷的检出率。

(4)针对小R部位裂纹类缺陷检测问题,根据小R部位厚度变化,采用不同焦距的双晶大角度纵波探头用一次波检测。

(5)用纵波双晶小角度 (5°)探头检测筒体和小R过渡区气孔、缩孔及夹杂等缺陷。

(6)用纵波双晶大角度 (42°)探头检测筒体和小R过渡区裂纹类缺陷。

3.4 造纸铸铁烘缸在线检验缺陷的处理

(1)造纸铸铁烘缸壁厚减薄涉及剩余壁厚的安全裕量,硬度降低涉及强度降低多少,两者皆需要在在线检验的基础上进行强度校核确定。

(2)气孔、缩孔等缺陷使造纸铸铁烘缸在使用过程中易疏松脱落,缩孔扩大。针对上述缺陷应对烘缸进行强度计算校核,确保必须满足强度计算要求。根据《造纸机械用铸铁烘缸技术条件》和《固定式压力容器安全监察规程》中关于表面缺陷可以用螺纹塞头修补,但塞头深度不得大于截面深度的40%,塞头直径不得大于塞头深度,且不大于8 mm的规定进行适当放宽,气孔、缩孔等类似圆形缺陷,若最大直径≤4.0 mm,深度不大于截面深度的40%,可暂不处理;若最大直径≤10.0 mm,深度不大于截面深度的40%,塞头直径不大于10 mm,安全状况等级可判定为3 级[12]。

气孔较多的烘缸在一定条件下可以铆补,但补孔数增加,烘缸强度有所减弱,因此,规定在用烘缸缸面的补孔总数每平方米不得超过10个,且在任意100 mm×100 mm面积内的补孔数不应超过10个。

(3)造纸铸铁烘缸在线检验过程中不允许出现裂纹,若发现裂纹缺陷,打磨消除后强度校核合格,可不影响正常定级,否则应判为5级不合格,必须报废。对于深度小于2 mm的裂纹类缺陷,在线检验比较难以发现,通过对此类裂纹缺陷的研究可知其基本处于安全评定的安全范围内,可安全使用。

[1] 章春亮.Φ1500宽幅铸铁烘缸设计研究[J].轻工机械,2001(4):10.

[2] 章春亮.铸铁烘缸缸体与缸盖联结螺栓设计[J].中国造纸,2002,21(6):39.

[3] 徐 丽.铸铁缺陷无损检测方法的研究现状[J].铸造,2002,51(9):11.

[4] 张东俊.非标准烘缸的检验及安全评定[J].中国造纸,1995,14(2):38.

[5] 李 蔚,冯 彬.进口造纸铸铁烘缸的检验与评定[J].中国造纸,1995,14(2):38.

[6] 黄雪坤,王志文.在用铸铁烘缸缺陷评定方法的研究与工程实践[J].化工机械,1995,22(4):233.

[7] 刘 勇.铸铁超声波检测与裂纹高度测定的实际应用[J].化工机械,2005,29(2):42.

[8] 章春亮.烘缸法兰不连续结构的应力分析[J].中国造纸学报,2002,17(2):87.

[9] 承压设备无损检测,JB4730—2005[S].

[10] 造纸机械用铸铁烘缸技术条件,QB2551—2002[S].

[11] 造纸机械用铸铁烘缸设计规定,QB/T2556—2002[S].

[12] 固定式压力容器安全技术监察规程,TSG R0004—2009[S].CPP

On-line Testing of the Defects of Paper Machine Cast Iron Dryer

LI Wen-wei1,*DI Gang1FAN Wen-jia2

(1.Hangzhou Administration of Quality Control Supervision,Hangzhou,Zhejiang Province,310006;2.East China Normal University,Shanghai,200062)

Based on more than 3,400 tests on cast iron dryers in Hangzhou area,an ultrasonic testing technic with longitudinal wave doublecrystal probe was established.With this technic the volume defects were identified through testing the air holes,shrinkage cavities and inclusions in the dryer cylinder and small R transition zone with longitudinal wave double crystal probe at a small angle(5°),and the plane defects of deep cracks were found through testing the dryer cylinder and small R transition zone with longitudinal wave double crystal probe at a large angle(42°).It provided the solution to the issues of how to use the thickness measurement in regular online testing cast iron dryers to calculate their strength or compare with the design value,how to adjudge the low hardness value,how to determine the key parts foe online testing,how to conduct safety assessment of the cast iron dryers with small cracks.

papermaking;cast iron;dryer;defects;causes;test

TS734

A

0254-508X(2012)03-0030-06

李文炜先生,硕士;主要从事锅炉、压力容器等特种设备安全监察、检测及自动控制方面的研究工作。

(*E-mail:liwenwei5460@163.com)

2011-10-28(修改稿)

(责任编辑:赵旸宇)