大倾角松散厚煤层高压深孔注水围岩控制技术优化实践*

2012-11-26何风强王东攀

何风强 王东攀

(1.中国矿业大学矿业工程学院,江苏省徐州市,221116;2.神华宁煤集团石炭井焦煤公司,宁夏回族自治区石嘴山市,753000;3.天地科技股份有限公司,北京市朝阳区,100013)

石炭井焦煤公司4#煤层为主采煤层,煤体极松散,类似粉末状,几乎没有粘聚力,属典型松散煤层。自建矿以来,4#煤层一直采用炮采或炮采放顶煤回采工艺,煤壁片帮漏顶严重,推进速度缓慢。2474工作面为4#煤层首个大倾角综放开采试验面,配备ZF6000/17/30D型低位放顶煤液压支架,采用整体顶梁带伸缩梁及护帮板结构,回采过程中为了防止顶煤自液压支架伸缩梁间隙泄漏,顶梁铺设金属网,且煤尘极大,作业环境恶劣。合理的煤层注水不仅有助于降尘,也可使顶煤形成一定厚度的粘结层,延缓煤壁片帮冒顶,但现有煤层注水参数和工艺多依靠经验获得,实际应用效果不理想。本文针对现有煤层注水遇到的问题,应用理论分析和现场实测,对注水参数和工艺进行了改进优化。

1 工程概况

2474综放工作面开采下二叠统山西组4#煤层,煤厚5.5m,平均倾角28°,煤层结构复杂,普氏系数0.25,含有8层夹矸,夹矸为灰黑色薄层状泥岩,性脆易碎,沉积较稳定。直接顶为厚2.6m灰黑色泥岩,薄层状;老顶为厚3.9m中粒砂岩和厚8.4m细砂岩;伪底为厚0.4m泥岩;直接底为厚5.7m粉砂岩。煤层属Ⅲ类自燃煤层,煤尘具有爆炸性,低瓦斯,水文地质条件简单。工作面走向长580m,平均斜长113m,埋深490m,割煤高度2.5m,放煤高度3.0m。

2 煤层高压深孔注水机理

相关研究表明,合理的煤层注水可增加煤体的水分和颗粒之间的粘聚力,降低煤的脆性,增加煤壁和顶煤的整体性,延缓煤壁的片帮漏顶,留给工作面一定的拉架时间,有效地控制煤壁及梁端顶煤的片帮和冒落,同时由于煤体含水率增大,降低了回采过程中工作面的煤尘。煤层注水的过程可划分为两个阶段:首先采用高压扩充渗透通道空间及其广度,形成输水和贮水空间;然后通过中低压靠煤体细微孔隙的毛细作用逐渐吸附这些水分,构成补给-湿润吸附的过程。结合4#煤层结构特点和组成成分,煤体中含有大量的黏性矿物质,其粒径非常小,表面积很大,能吸收大量的水分子,而且根据煤层组成分析,其结构复杂,含有8层稳定泥岩夹矸,遇水黏度增加,易胶结,使矿物质与煤体在吸收大量水分后,在矿山压力和超前支承压力的作用下,煤体整体性显著增强,形成不易脱落的顶板再生层。

3 高压深孔注水参数选择与优化

2474工作面开采初期采用工程类比方法确定了注水参数和工艺。在回风巷内沿巷道的下帮布置单排注水钻孔,钻孔间距10m,孔径75mm,设计孔深37m,实际孔深平均30m,煤层倾角28°,钻孔方位平行于切眼,由于钻杆在自重作用下具有自然下垂的趋势,大倾角煤层钻孔施工应充分考虑钻孔的偏斜,根据施工经验偏斜角按3°考虑,钻孔设计倾角25°,开孔离底板高度1.5m,终孔位于支架顶梁上1m左右。采用聚氨酯材料封孔,封孔长度8m。使用ZDY-1500液压钻机施工,∅68mm圆钻杆,采用水排排粉方式。采用BRW80/31.5专用注水泵供水,设定压力5MPa。回风巷铺设1趟∅51mm注水钢管,钢管通过截止阀及三通阀与封孔钢管连接进行注水。以煤壁淋水为最终结束注水标准。

经过一段时间现场试验,发现钻孔周围煤壁返水严重,但实际注水量少,工作面中下部割煤时煤壁干燥松散,未能形成粘结层,片帮漏顶严重,煤尘大,注水效果不理想。为了增强顶煤的整体性和稳定性,对现有的注水参数和工艺进行了优化。

3.1 优化钻孔布置,合理确定钻孔间距。

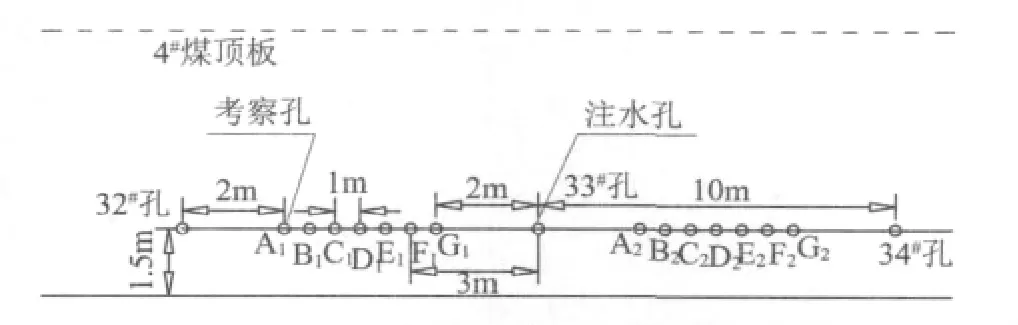

钻孔间距依据湿润半径而定,为湿润半径的2倍。研究表明,湿润半径与钻孔直径、注水压力和时间存在一定的正相关性,在孔径、注水压力和时间一定的情况下,湿润半径基本变化不大。由于不同的煤层结构、煤质、埋藏条件,其注水特性差异较大,不能简单照搬其它矿井的注水参数,因此本项目确定了现场实测试验方案,通过测试考察孔内煤样含水率的变化,确定湿润半径。本次在2474工作面共考察了32#~34#3个钻孔,相邻钻孔间距10m,相邻钻孔间布置7个取样孔,具体布置见图1。在钻孔注水24h后对考察孔进行取样分析。取样时,用麻花钻杆 (∅42钻头)在煤体内5~6m深处取煤样约0.5kg,煤样用塑料袋密封,上井后在实验室实际测定其含水率。若遇到钻孔出水马上停止打钻并及时封堵。考察孔煤样含水率测试结果见表1。

图1 注水孔及考察孔布置示意图

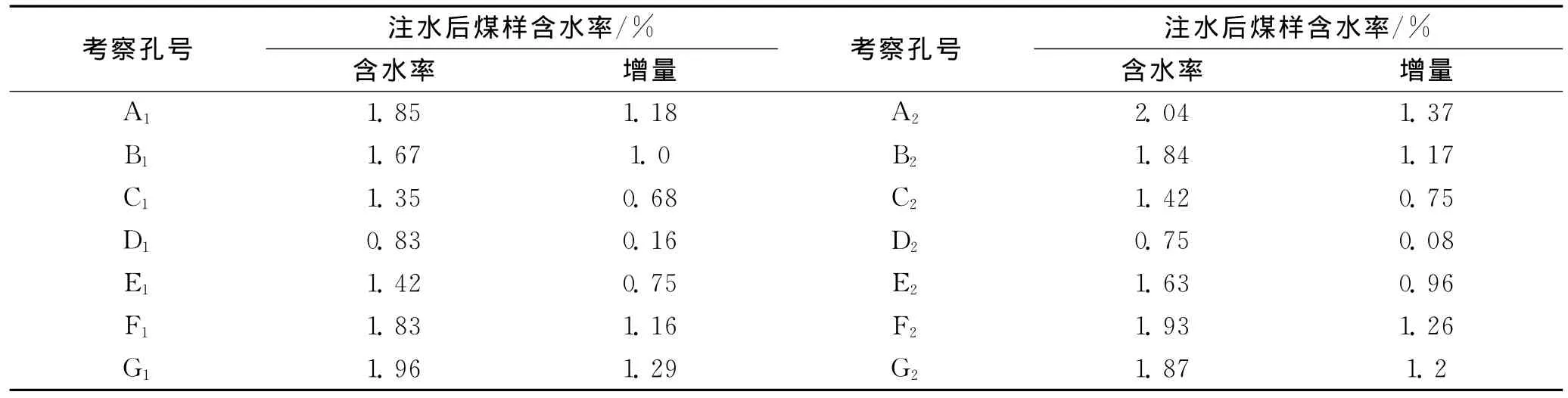

通过实验室实测,4#煤层原煤含水率为0.6%~0.72%,平均0.67%。由表1可知,煤层注水后,考察孔煤样含水率范围为0.75%~2.04%,说明煤体渗透系数大,透水性差,水分增量在0.08%~1.37%之间。由煤层注水降尘相关要求可知,煤体内含水率必须增加1%以上才能有效降尘,这里选择煤层含水率增加1%作为判断湿润半径的指标,由表1可看出,A1、B1、F1、G1和A2、B2、F2、G2孔煤层含水率均增加了1%以上,由此可确定湿润半径为3~4m,可见原设计注水孔间距10m明显偏大,存在较大范围的注水空白带,因此注水孔间距调整为5m。

表1 考察孔煤样含水率测定表

3.2 改善钻孔施工机具,提高深孔施工深度

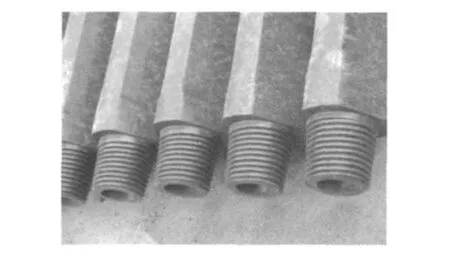

煤层注水钻孔深度取决于工作面长度、煤层透水性及钻孔方向。钻孔深度应不小于工作面斜长的三分之二,2474工作面斜长113m,钻孔深度应达到75m,但实际钻孔深度仅有30m,远小于设计要求;另外,由于复杂结构松散煤层条件下,选用圆钻杆水排煤粉发生塌孔卡钻事故频繁,成孔率低,圆钻杆由于有限的排渣空间,不能有效将产生的过量煤渣及时排出,导致过量煤渣堵塞钻孔,且4#煤层结构复杂,含有多层泥岩夹矸,在水的冲刷下,泥岩吸水软化膨胀垮落,易造成卡钻等事故。针对当前施工机具在使用过程中存在的问题,结合4#煤层开采条件,提出采用三棱钻杆施工,三棱钻杆实物见图2,增加煤粉排泄空间,在钻杆转动过程中,六条棱将颗粒进行再次粉碎,颗粒更小,更容易排出。采用压风作为冷却和冲洗介质,并配备孔口除尘装置,降低作业场所粉尘浓度。

图2 三棱钻杆实物图

3.3 分阶段选择注水压力

由深孔高压注水机理可知,在煤层深孔注水的初期是以压裂为主,后期以湿润和黏结为主。在压裂阶段,注水压力主要取决于煤体的抗拉强度极限与上覆岩层的压力之和,压力一定时才能使煤体原生裂隙扩大和层理加宽。2474工作面平均埋深490m,初步分析上覆岩层压力为9~10MPa,因此初期注水压力应不低于10MPa,考虑到管路压力损失,注水泵压力设定为12MPa。注水后期主要以湿润和提高黏结性为主,注入水体通过裂隙与煤体中的矿物质发生化学作用阶段,使破碎煤体的黏结性、整体性得到增强,后期注水压力设定为6MPa。

3.4 添加煤层注水增强剂,增强水的渗透能力

由于4#煤层为低渗透性煤层,为了提高水的渗透能力,在注水泵箱里添加化学配方药剂与水混合,药液浓度达到0.2%~0.5%,通过加压泵对煤体进行注水,以扩大水在煤层中的湿润半径,减少钻孔工程量,缩短煤层注水时间,有效改善注水效果,降低采煤作业场所的煤尘浓度,提高煤体的粘结强度。

4 改进效果评价

根据以上改进方案,对注水钻孔进行了补打,钻孔间距缩短到5m,应用三棱钻杆施工钻孔45个,最深达到93m,最浅59m,平均孔深76m,满足了设计要求。通过添加煤层注水增强剂,分时段选择注水压力后,单孔注水时间由原来的24h缩短到13.5h,工作面煤壁充分湿润,降尘效果十分明显,且在顶梁1.5m范围内能形成较硬的粘结层,采煤机割煤后煤壁基本不片帮漏顶,大大缩短了顶煤维护时间,采煤机开机率由原来的28%提高到了43%,大大提高了推进速度。

[1]张廷松.湿润剂提高煤层注水效果及其应用[J].力学与实践,1999(5)

[2]马红伟.平煤十矿本煤层深孔施工装备及工艺研究应用[J].煤炭科学技术,2009 (10)

[3]刘顺章.煤层深孔动压注水技术在三软煤层综放面的应用[J].煤炭技术,2005 (10)

[4]臧明甫.采面煤层动压注水处理瓦斯的效果与分析[J].矿业安全与环保,2003 (12)

[5]曹怀建,张琪等.三尖河煤矿煤体注水及自动加液装置应用研究[J].华北科学学院学报,2011(2)

[6]李耀光.深孔动压注水在综放面降尘中的试验研究[J].中国煤炭,2007 (12)

[7]刘涛,郭胜均等.分段式注水对湿润半径影响的试验研究[C].中国煤炭学会煤矿安全专业委员会2009年学术研讨会论文集,2009