单元制造系统的精益设计研究

2012-11-24王占壮

王占壮,蔺 宇

(天津大学管理与经济学部,天津 300072)

0 引言

随着经济的发展,人的需求多样性日益加深,消费者对产品的多样化要求越来越多。制造行业中单一品种大批量的生产方式越来越少,而定制化、多品种少批量的生产方式逐渐占据统治地位。在工厂内具体实践时,形成了单元化的布局,和其他要素组成了单元制造系统(Cellar Manufacture System:CMS)。单元化的制造系统是基于成组技术发展成的,这种制造方式的优点是[1]:加工时设置时间减少、生产过程中在制品库存减少、物料搬运中成本和距离减少、单元内设备的利用水平提高和产品质量的改善。CMS改善了原有车间布局内物流路线过长和生产浪费,提高了生产效率。

精益设计的思想源于精益生产(Lean Production),而精益生产是总结日本丰田生产方式(Toyota Production System)的经验,它是被广泛地证明为一种成功的生产方式,精益生产的核心思想是消除浪费、持续改善[2]。精益设计是将精益的思想应用到设计阶段,它可以从根本上消除企业当中的浪费,避免企业在运作过程中出现了问题再进行改善的“亡羊补牢”式的做法[3]。这样消除的浪费不仅是设备、空间等表层上,也包括人员、资金、信息等深层次的浪费,在经营和管理两个层次设计上将浪费降低到最低。

在单元制造系统的设计中引入精益的思想,减少或消除其运行中因设计不当造成的损失与引入子系统的难度等,本文将讨论CMS的精益设计过程。

1 单元制造系统精益设计的研究框架

1.1 单元制造系统设计的文献研究

国内外对单元制造系统设计的研究比较成熟,单元制造系统规划过程包括三个步骤:①单元构建,即利用成组技术将待加工零件归为若干零件族,将加工设备划分为若干加工单元;②单元内布局,即为各个单元合理布置其内加工设备及工作站;③单元间布局,即在车间范围内安排各单元的合理位置。研究单元构建时采用的方法是比如基于数组的方法,单元内和单元之间的布局大部分采用类似二次规划(QAP)等常规模型[4],用来求解搬运成本最低的目标函数问题[5],第二、三阶段大多学者仅考虑采用物流搬运量最低求解,求解方法为智能计算方法。

纵观整个设计过程,研究设计所要达到目标过于简单、单一,制造系统并不等同于物流系统,它是人员、信息、物料等有机的结合体,任何一方面不能协调考虑均会影响到单元内制造的顺利进行。所以,设计阶段应该在制造系统的各方面、各层次做详细、全面的分析,而设计的优劣会深刻影响制造系统的运行状况。

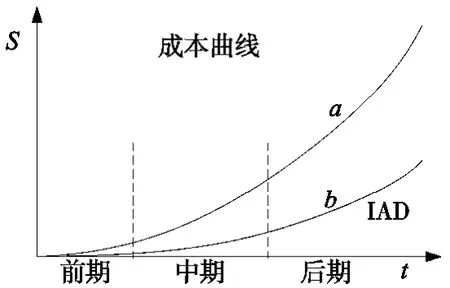

如图1所示,曲线a和b分别表示普通设计下和先进制造设计(In Advance Design:IAD)下单元制造系统生命周期的成本曲线。该曲线有三个特征:①随时间的变化,制造系统的成本会逐渐增加;②曲线a相对曲线b较为平缓;③系统前期在两种设计下成本相差不明显,但从中期开始,普通设计下的单元制造系统的成本随时间的延伸与先进制造设计下成本差距慢慢加大,后期的差距会更加剧。由图可以说明,设计初采用先进的制造设计对单元系统总成本的降低起着非常大的作用。

图1 普通设计和先进制造设计下制造系统生命周期成本曲线

1.2 单元制造系统精益设计的步骤

单元制造系统的精益设计研究过程如图2所示,决定制造系统布局形式的因素是产品的需求,任何设计的目的都应有一个明确的生产大纲,也就是产品种类、数量、生产期限等,这样就能以产品的工艺设计来选择设备种类、设备数和产品的加工流程,这是成组技术的基础,也是单元布局的基础。第二个阶段是构建单元,构建的过程和前文文献中提到的差别不大,主要利用基于数组聚类分析[6]或零部件编码分析[7]等来解决零件——设备矩阵中的分类问题。

第三阶段是初始布局形成阶段,这一阶段要将工厂的资本因素和物的因素考虑在内。资本因素区别于过去利用的构建成本与运行成本,利用的因素是精益思想里的资本周转速度;物的因素包括设备利用情况、空间利用情况等,此阶段形成的目标是基本设备单元布局。设计的最后一个阶段是形成最终单元布局,利用精益设计的相关方法,将人员、信息、组织的设计有机的组合到单元制造系统,使他们配合协调运行,形成精益设计下的单元制造布局。文章将在前人研究的基础上重点讨论第三和第四两个阶段。

图2 单元制造系统的精益设计研究过程

2 单元布局精益设计的初期阶段

在单元制造的初期设计阶段,精益思想中的“拉动生产”要求只生产必要的产品。单元制造系统生产的种类虽然繁多,但是生产计划的依据来源于市场。由生产过剩带来的浪费被认为是精益思想下最大的浪费[10],制造系统不应因多次更换产品品种造成生产成本增加而多生产不必要的数量。所以,生产大纲的确定对制造系统设计至关重要,这样对单元制造系统的容量、柔性设计等都有可靠的依据。生产大纲是基础,随之要对产品的工艺进行设计,制定出其生产流程、加工顺序,进而是依据产能合理的设备选型。为以下几个阶段打下基础。

3 单元布局精益设计的构建单元阶段和初始布局的形成

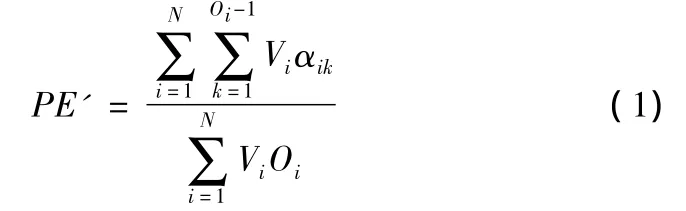

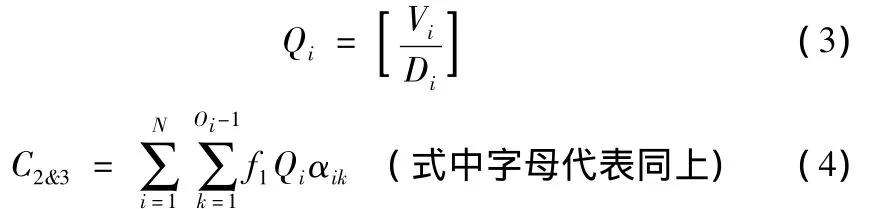

式中:i为零件类型下标;j为机床类型下标;k是工序下标;N为零件总数;M是机床总数;Vi为i的投入批量;Oi为加工i所需工序的数量;xij=1,当零件i分配到机床 j,xij=0,其他;eij=1,瓶颈元素,eij=0,其他;αik=1表示零件i的第k道工序和第k+1道工序在不同的单元内或瓶颈设备上完成,αik=0,其他。字母表示下同。

对这些方案的选择过程中并没有针对更具有现实意义,从资金和物的角度考虑出发,仅单纯的研究瓶颈元素及其比例,瓶颈设备元素与单元内工艺之间的关系,不能直接反应方案的优劣。

3.1 资金角度

初始布局选择过程从资金方面考虑时,其中包括单元构建成本和运行成本,运行成本包括物料间搬运的成本、人工成本和其他成本。单元制造系统中的搬运包括三个方面:单元加工设备间的搬运,单元与单元外瓶颈设备间的搬运,单元与单元之间的搬运。如表一的零件——设备加工矩阵,此为一设计单元布局的一个方案。分析评价该方案的搬运成本的情况分别是单元1、2内的搬运成本,单元1与设备E加工零件2时的搬运量、单元2与设备B加工零件5时的搬运量,单元1与单元2之间的搬运量(零件3跨单元1和单元2)。

蒲琳忍不住给张盈盈说了两任酷帅男友的奇葩事,张盈盈思索后说:“也不能一叶障目,再交往几个说不定能遇上好的呢。”

表1 设备零件加工矩阵举例

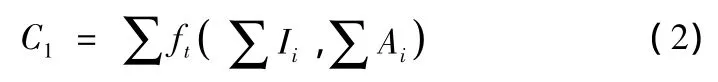

第一、单元内搬运成本:由于每个加工制造单元相对于其他制造系统效率较高,搬运量的大小与单元加工零件多少、工序的多少成正比,这里称这两项为单元内的复杂程度。即,一个单元越复杂说明这个单元内加工零件较多、零件的加工工序较多。用C1表示:

I为第t个单元的加工零件数,A为第t个单元第i个零件的工序数。

第二、单元与单元外瓶颈设备间的搬运:前提要考虑到各个零件或工件的加工工艺顺序,不同方案下瓶颈元素代表的设备及数量不相同。第三类搬运与第二类大致相同,将这种搬运称为单元与非单元之间的搬运分析。设单位距离下的搬运成本为f1,假设搬运设备的大小是一定的。用Di表示搬运i零件时的有效搬运单位。Qi表示i零件在设备之间移动量。

单元制造系统中影响人工的成本有多能工[11]的数量,多能工是日本丰田企业通过公司工作岗位轮换制来培养,使人拥有不同岗位的职能根据节拍分配多个岗位,实现少人化。这里用p代表多能工的数量;q代表人的熟练程度,q∈[1~2],熟练程度高的人q越小,f2为常数,代表人的单元成本。

其他成本包括单位时间内耗费的水、电和设备维护费用,用C其他表示。所以单元布局中的成本分析可以表示为:

3.2 物的角度

从物的角度来看,除了上面提到的包含物的费用外,还包括各单元内设备的利用率和各个单元的占地面积两个方面。不同产品下不同构建方案的设备利用率不尽相同,评价设备利用情况现今最常见的指标为设备综合利用效率OEE,当假设设备初始情况大致相同、产品的质量基本合格时,设备有效时间开动率起关键作用。已知批量和加工工艺,要达到每个单元内设备利用率最高,设备损耗速度均衡,生产的均衡,应使每个设备总加工时间变化较少。比如在某单元内,设备A只加工零件2数目有一台,设备B加工零件1、2、3数目有两台,设备利用不均衡会导致单元内产生浪费。设tikj为第i个零件在第j种设备上加工第k道工序时的加工时间。

第j种设备累计加工时间为:

xikj=1表示第i个零件在第j种设备上加工第k道工序,xikj=0,否则;

Zj为第j种设备在布局中的实际数量。

在某一个单元内,可以得出一个判定指标:

这是一个单元内各个设备之间时间方差。用T来判定方案中各个单元设备利用情况。T小的方案更优。其中:

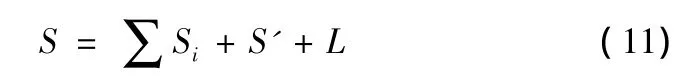

第二,工厂内的面积利用率,对于初始布局的几种方案,首先要满足正常下必要的单元机械加工面积和单元内与单元间物料流通空间,然后也包括人活动的必要空间与配件、在制品等的必要空间,这里的“必要”来源于日本丰田生产方式的准时制思想——“在必要的时间内只生产必要数量的必要产品”,所以精益设计下的单元制造系统面积强调的是“必要”两个字,从设计层面降低浪费。这个判定指标可以表示为:

其中:Si为第i个单元内必要的机械加工面积;S'为单元内与单元间物料流通空间;L是其他包括人活动、配件、在制品等的必要空间。

图3 单元制造系统布局示意图

3.3 建模小结

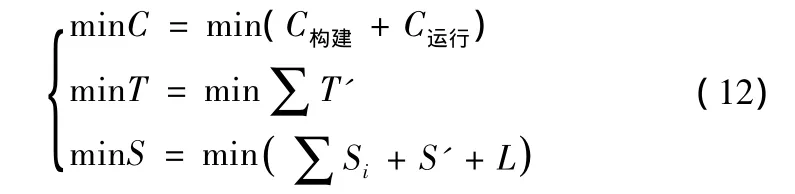

单元制造系统初始布局形成后,在资金和物两个方面分析下可以选出一个相对更优的方案,方案的选择过程是定量的分析,从构建成本、运行成本、设备利用率和面积利用率几个方面综合判断几个方案的优劣,即是一个多目标求解的问题:

限于篇幅,本文暂不对该多目标进行求解。第三阶段得出的结论为基本设备单元布局,下面进入设计的最后阶段。

4 最终布局阶段——辅助系统的精益设计

基本设备布局形成以后,为使其达到效用最大化,设计阶段不可就此结束。前三个阶段的结果就像人的骨骼,没有辅助系统——人、信息、组织等的血液和肌肉,制造系统就不可能高效的运行。DLP的过程要综合考虑影响单元制造系统的各因素,对每个方面进行合理的分析和设计。这里称其他的构成因素设计为辅助系统设计。

第一,人员精益设计。人是单元制造系统的领导者,人的主导性直接影响着单元制造系统的运营状况。人员设计包括对人利用率、人员柔性的分析。人员利用率的提高实际上就是生产岗位的精益设计,它不是要求每个员工在工作时间内满负荷工作,而是根据工效学原理降低或者消除某段时间内员工超负荷运作,改善忙闲不均的现象,人能舒适的工作,更尊重人的规律、习性。人员柔性指的是单元内为达到生产多种产品、批量小的生产,必然会出现一人多机作业,也就是多能工的普及程度。产品的柔性使人需要掌握多项技能,在适量增减人员的情况下完成生产。人员设计的内容还包括各单元内人是否按照标准执行作业、有持续改善团队等,实践因公司的计划而异。

第二,信息系统精益设计。单元制造系统中物的流动必然带动着信息的流通,信息流动包括生产计划指定和传达、物品流通后单据的记录和传递、人员的安排、节拍时间的确定、调整季节性变化、引进新型磨具等。对于每天的生产信息流,可以通过把生产进度表及装运单等信息转换为简单的拉动环。准时化的思想要求信息在生产的流通过程传递快捷,看板方式的后拉动生产也是信息载体的流通。流通的效率影响着生产的及时进行,即时的记录可以反映生产的状况,信息更换的效率也决定着对市场变化的适应能力。所以信息系统的设计应以物料流转为基础,瞬时反应物的加工、变换等。生产岗位设计是工作流程设计的基础,而工作流程设计和组织设计是信息系统设计的基础。

第三,组织的精益设计。组织设计以人员设计为基础,在单元制造系统投入运行之前设计它的结构和职能。制造系统的管理者、使用者和维护者要各司其职,避免冗余。

5 结束语

本文的创新在于采用定量的分析CMS精益设计阶段的方法,而不是定性的或主观因素为主导的设计评价方法。重点介绍了初始布局形成阶段,将资本因素和物的因素综合考虑在单元制造系统建立过程中;第四阶段介绍了DLP中有关人员、组织和信息系统的精益设计。这为单元制造系统的设计提供了更宽的思路,也是DLP应用的拓展。

本文的缺陷有三点:1.精益设计第三阶段是一个多目标问题,它的讨论和求解是下一步的研究方向;2.文章并没有给出算例,企业实践显得不够充分和有说服力,也是下一步研究的重点;3.设计的第四阶段只是概括性的提出辅助系统的精益设计,阶段中遇到的问题和解决方法是第三个重点研究方向。

本文将精益的思想引入到单元制造系统的设计过程中,企业在具体导入过程中,应首先深入理解精益思想,在设计阶段将浪费减少到最低,减少生产过程中因设计导致的不可逆因素数,使制造系统处于可控形态,为以后的持续改善活动打下基础。并最终提高单元制造系统的效率和柔性。

[1]Hamdi A.Bashir,Samir Karaa,Assessment of clustering tendency for the design of cellular manufacturing systems[J],Journal of Manufacturing Technology Management,2008(8):1004-1014.

[2]詹姆斯·沃麦克,丹尼尔·T.琼斯.精益思想[M].北京:商务印书馆,2005.

[3]王永升,齐二石.从精益生产到精益设计[J].现代管理科学,2010(3):6-7.

[4]Lawler ell the quadratic assignment problem [J].Management Science,1963,9(4):586-599.

[5]Gungor K C,Arikan F,Application of fuzzy decision making in part-machine grouping[J],International Journal of Production Economics,2000,63:181-193.

[6]Chandrasekharan M P,RajagopalanR.Group ability:Analysis of the properties of binary data matrices for group technology[J].International Journal of Production Research,1989,27(6):1035-105.

[7]King J R,Machine——component grouping in production flow analysis:An approach using a rank order clustering algorithm[J],International Journal of Production Research,1980,18(2):213-23.

[8]Sarker B R,Mondal S.Grouping efficiency measures in cellular manufacturing:A survey and critical review [J]International Journal of Production Research,1999,37(2):285-314..

[9]马玉敏,张为民,陈炳森.制造单元构建评价体系的研究[J].成组技术与生产现代化,2001,18(3):38-41.

[10]门田安弘著,王瑞珠,李莹译.新丰田生产方式[M].保定:河北大学出版社,2008.