车铣复合加工中心电主轴系统的温度场分析*

2012-11-24由东旭高英贤

孙 娜,由东旭,高英贤,王 荟

(大连机床集团技术中心,辽宁大连 116620)

0 引言

电主轴系统是车铣复合加工中心的核心功能部件,因电机和轴承的生热不可避免,随着转速升高,主轴系统温度不断上升。由此引起的热变形是影响机床加工稳定性的重要因素[1]。本文采用有限元方法建立电主轴系统合理模型,通过把计算得到的生热和传热参数以边界条件形式施加到有限元模型上,计算得到主轴系统温度场分布,并进行分析。

1 电主轴系统生热和散热分析

电主轴内部传热是个复杂的生热和散热过程,影响因素较多。电主轴两个主要的热源为内装式电动机的发热和轴承的摩擦发热[2]。电主轴产生的部分热量通过与冷却系统进行对流传热被带走,还有部分热量传到主轴和轴承上,导致主轴和轴承温度升高变形,影响机床加工精度。电主轴系统的传热主要可分为三类:电机和轴承的生成热量向主轴和主轴箱体的传热;主轴冷却系统对主轴部件的对流换热;空气与主轴部件的对流换热,如图1所示。

图1 电主轴系统的传热过程图

1.1 电动机生热

研究发现电动机有近1/3的热量是由电动机转子产生,并且转子产生的部分热量通过定子与转子的气隙传入定子中,部分热量直接传到主轴和轴承上。其余2/3的热量由定子产生。假定电动机的额定功率损耗全部转化为热量。定子和转子各自简化为厚壁圆筒,通过公式(1)计算得到定子和转子的生热率:

式中:Q——热源发热量;

1.2 轴承生热

滚动轴承的发热主要是由于轴承的摩擦力矩引起的,Palmgren通过实验研究给出了摩擦力矩的计算公式,并认为在中等载荷和中等转速条件下,摩擦力矩主要由空载时润滑油粘性产生的摩擦力矩Mo和与速度无关的载荷作用产生的摩擦力矩Mf两部分组成。轴承产生的热量通过公式(2)计算得到:

式中:n——主轴工作转速,r/min;

M——轴承摩擦力矩[3],kN·m;

式中:fo——轴承设计和润滑方式的系数,对于角接触球轴承脂润滑方式,fo=2;

w—— 轴承内圈旋转速度,rad/s;

μ——运转温度下润滑剂的运动粘度,mm2/s;

f1——与轴承类型和所受负荷有关的系数,对于角接触轴承,f1=0.001;

FS——轴承当量静载荷,N;

CS——轴承额定静载荷,N;

Fβ——决定轴承摩擦力矩的计算载荷,按公式计算(若得Fβ小于Fr,则取Fβ=Fr)

Fr——径向载荷,N;

Fa——轴向载荷,N;

dm——轴承中径,m。

1.3 电机定子与冷却油之间的对流换热

电机定子与冷却油之间的换热属于管内流体强迫对流换热。冷却油在定子冷却套的螺旋矩形槽中流动。螺旋矩形槽的几何形状可以展开成截面为矩形的等效油管。冷却油在管内的不同流态具有不同的换热规律,所用的换热系数计算公式也不同,因此必须先通过计算雷诺数Re来判别流态,然后再进行相应的计算[4]。Re是一个无量纲,计算公式如(5):

式中:u——流体的特征速度,m/s;

v——流体的运动粘度,m2/s;

式中:A——冷却槽截面积,m2;

U ——湿周,m。

工程计算通常以临界雷诺数Rec=2200区分层流和紊流。对流体被加热的情况采用努谢尔特数计算:

式中:Prf——普朗多数,反映物体的流性。

表达式:

式中:cp——流体比热;

p ——流体密度,kg/m3;

氧化法除硫主要是利用氧化剂的氧化能力差异将水中还原性的硫化物氧化成单质硫沉淀和可溶性的硫代硫酸盐、硫酸盐等,单质硫可通过精细过滤装置去除。油田常用的氧化剂有 O2、H 2 O2、KMn O4、Cl2、ClO2、NaClO、Ca(ClO)2 等,本 研 究 选 取 H 2 O2、NaCl O和Cl O2 3种氧化剂,通过实验评价筛选适合该水质的除硫剂,实验结果如图5所示。

v——流体的运动粘度,m2/s;

λ——流体的导热系数。

最后可以通过公式(9)计算得到定子与冷却油间

的换热系数:

1.4 电主轴前、后密封环的对流换热[5]

式中:δ——定子和转子之间气隙,m;

r1——转子外圈半径,m。

1.5 电机转子端部与周围空气的传热[6]

式中:vt——转子端部的周向速度,m/s

2 电主轴温度场的有限元分析

考虑到主轴系统的轴对称结构,为了提高计算效率,建模时可只取电主轴的一半进行计算。建模时作如下简化:

定子和转子各简化为厚壁圆筒,有均匀分布热源,热量通过内外表面传递到周围介质中去;忽略所有的螺钉、通气、通油孔以及一些其他细小结构[8]。

选用PLANE55单元进行电主轴系统的有限元模型,并对轴承部分网格进行细化,建立得到的电主轴模型如图2所示。

图2 电主轴系统的有限元模型

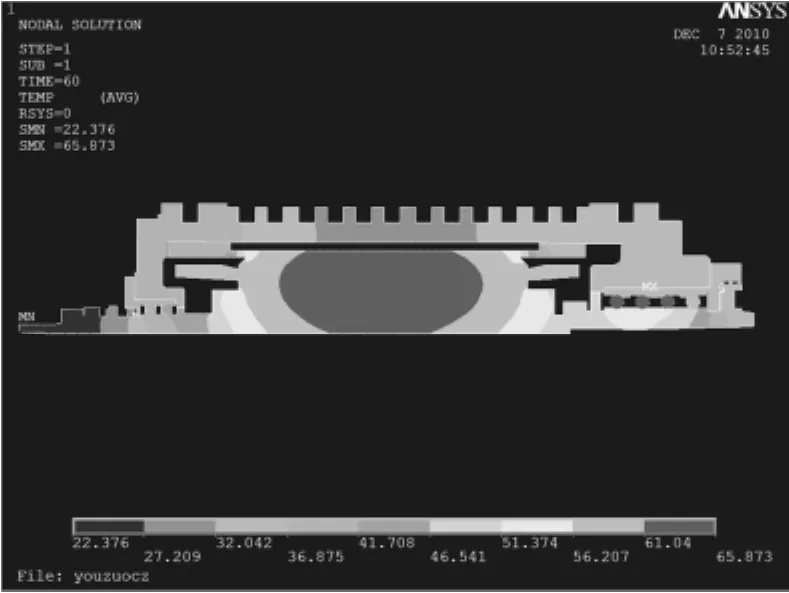

通过前面公式计算得到生热率和传热系数以边界的形式施加到有限元模型上,计算得到电主轴工作转速为1000RPM时,电主轴系统的温度场分布如图3所示,电主轴工作转速为4000RPM时,电主轴系统的温度场分布如图4所示。

图3 1000RPM时电主轴系统的温度

图4 4000RPM时电主轴系统的温度场

电主轴设计的最高工作转速为4000RPM,对电主轴进行从开始到转速稳定在4000RPM时的瞬态分析,初始环境温度设定为20°,计算得到主轴各部分温度随时间的变化如图5所示,图中绿色代表前端轴承温度,红色代表电机温度,蓝色代表后端轴承温度随时间的变化。

图5 4000RPM时电主轴系统的瞬态分析

随着转速的增大,电主轴温度场的温度也随着升高。主轴系统前端采用QBC四联组支承,发热较大,轴承的温度随着转速变化较大,图6和图7为计算得到前后端轴承温度随转速的变化情况,前后轴承的温度均随着转速增大而升高,但是前端轴承受转速影响较大,而后端轴承受转速影响较小。

图6 前端球轴承温度随转速的变化

图7 后端滚子轴承温度随转速的变化

3 结束语

本文通过对电主轴系统的温度场分析,可以得到以下结论:

(1)主轴系统转速为4000RPM时,主轴各部件温度不断上升,约2小时系统达到热平衡,最高温度为转子和轴承处,约为65℃。

(2)前端支承由于采用四联组QBC型组配,发热量较大,并且受电机发热影响,转速达到6000RPM时,球轴承温度接近100℃,温度过高。

(3)后端滚子轴承由于散热条件较大,并且较前端轴承发热量较小,温升不高。

(4)要提高主轴工作转速,必须改进前端轴承支承,例如改变润滑方式,加冷却套等。

[1]Bryan J.International Status of Thermal Error Research.Keynote Paper Annals of the CIRP,1990,39(2):645-656.

[2]张明华,袁松梅,刘强.基于有限元分析方法的高速电主轴热态特性研究[J].制造技术与机床,2008(4):35-38.

[3]A.Palmgren.Ball and Roller Bearing Engineering.Burank,1959.

[4]俞佐平.传热学[M].北京:高等教育出版社,1991.

[5]A.H.鲍里先科,B.R.丹科,A.H.亚科夫列夫.电机中的空气动力学与热传递[M].北京:机械工业出业版社,1985.

[6]丁舜年.大型电机的发热与冷却[M].北京:科技出版社,1992.

[7]陈兆年,陈子辰.机床热态特性学基础[M].北京:机械工业出版社,1989.

[8]黄晓明.高速电主轴热态特性的有限元分析[D].广州:广东工业大学,2003.