高速铣削汽轮机叶片表面残余应力影响因素研究*

2012-11-24谢小正赵荣珍陈惠贤

谢小正,赵荣珍,陈惠贤

(兰州理工大学a.机电工程学院;b.数字制造技术与应用省部共建教育部重点实验室,兰州 730050)

0 引言

叶片是汽轮机将蒸汽动能转换为转子机械能的关键部件,其设计和制造水平很大程度上决定着汽轮机的性能[1]。由于叶片形状复杂、尺寸跨度大、受力恶劣、承载大、在高温、高压和高速状态下运转,因此当叶片表面质量不高时严重影响汽轮机的动力学性能[2],而且叶片榫槽表面质量低时产生的振动、冲击会严重影响汽轮机整机使用性能,因此提高叶片表面及叶片榫槽表面质量对提高汽轮机的性能至关重要。国内某电厂对型号为C50-8.83/0.118的汽轮机次末级动叶片(材料为1Cr12Ni2W1Mo1V不锈钢)进行检修时发现,第19级30#、80#叶片损伤严重,70#叶片断裂,同时拉筋、围带均断裂。分析原因主要是由于叶片表面完整性差、自身残余拉应力过大、加工温度过高烧伤叶片,从而引起叶片机组振动、工作中叶片断裂,后边这些问题主要是叶片加工过程中造成的[3]。传统机加工方式加工的叶片,表面质量由于残余应力的存在而较差。这是由于残余拉应力的存在会明显降低材料的疲劳强度,且在有应力集中或者有腐蚀性介质存在的工况下,残余拉应力对零件疲劳强度的影响更为突出;而残余压应力对汽轮机叶片的抗疲劳性能以及使用寿命至关重要[4]。另外不锈钢叶片高速铣削属于典型的难加工材料复杂曲面精密加工[5-6]。因此,本文就不锈钢叶片力学性能及机械加工性能结合高速铣削精确分析加工工艺参数对叶片的残余应力影响。

1 试验材料及加工工艺参数

1.1 试验材料及其性能

试验选取的1Cr12Ni2W1Mo1V为马氏体型铬镍不锈钢,常用于制造汽轮机动静叶片、动叶围带、阀杆及阀杆套筒、叶片铆钉等零件,有较高的热强性、良好的减震性及组织稳定性。表1为该材料在室温/高温下的力学性能[7-8]。

表1 1Cr12Ni2W1Mo1V不锈钢的力学性能

1.2 铣削工艺参数及加工过程

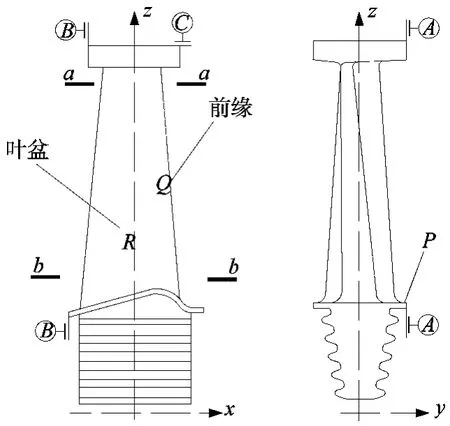

为了保证加工精度,加工实验过程中其定位方式采用以下方法[9-10],如图1所示:

①选择内侧面P点、缘上Q点、叶身内弧上R点三点定位,以安装板方向建立Y轴加工基准面A;

②参考基准面A,在截面a、b上取点,再取内侧面P点,以后缘方向上下建立X轴加工基准面B;

③参照基准面A和B及内侧面P点,在叶冠顶端建立Z轴加工基准C。:

图1 叶片加工基准的选取

实验在MICRON UCP710五坐标数控加工中心上进行,选用整体式硬质合金立铣刀。刀具直径φ30mm,前角8°,后角10°,螺旋角40°。

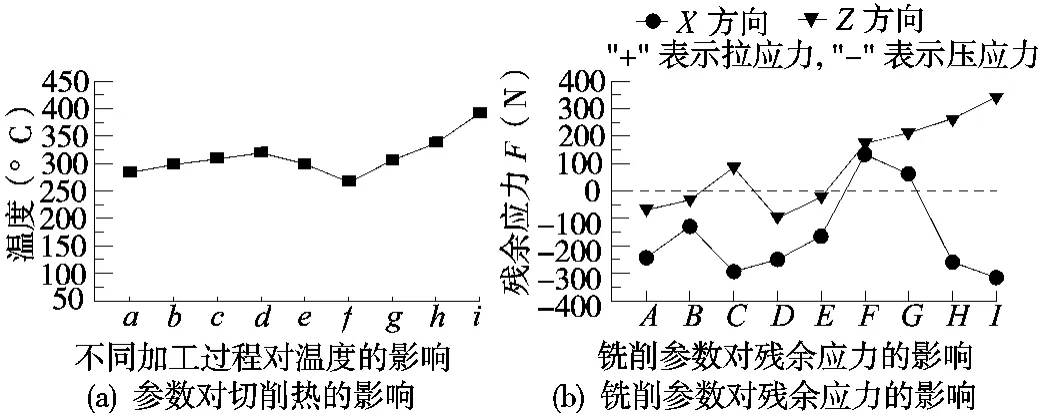

试验工艺参数分为九组:主轴转速n依次选择5000r/min、8000r/min、10000r/min,切削参数按照表2所示数据进行:

表2 切削工艺参数

在之后的A~I九组试验中,每一道工序完成之后,将沿叶片已加工表面X向和Z向切割、抛光、研磨制作金相试样(X向为切削进给方向,Z向为刀具轴线方向)。叶片已加工表面残余应力采用X-350型X射线衍射仪完成检测,1Cr12Ni2W1Mo1V不锈钢叶片已加工表面金相组织变化情况使用数字显微镜Nikon-SMZ1000观察。

2 试验结果及分析

2.1 试验结果及表面应力

下表3为不同工艺参数对1Cr12Ni2W1Mo1V材料加工表面残余应力值的影响。

表3 工艺参数对不锈钢表面残余应力影响

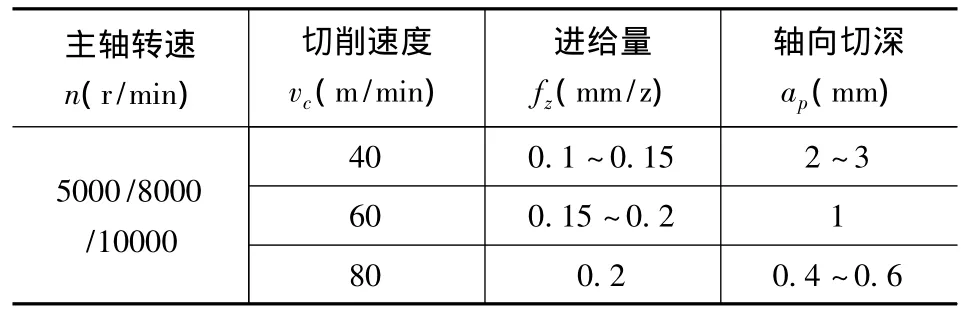

从表3可以看出,在A、D、G三组轴向切深ap和进给量fz相同情况下,主轴转速vc在低转速区,已加工表面的残余应力主要表现为拉应力,其对叶片的疲劳性能是有害的,但是随着主轴转速的提高,拉应力开始向压应力转变,之后又转化为拉应力。观察后容易发现切削速度vc逐渐升高时残余拉应力有降低趋势,在Z方向上主要表现为压应力,且随着主轴转速的提高,压应力越来越大。

当主轴转速在5000r/min~8000 r/min时,切削速度由40m/min~80 m/min提升时,表面残余应力由拉应力向压应力转变,叶片表面加工质量向有利于提高性能方向发展,但在8000 r/min~10000 r/min时,切削速度由40m/min~80 m/min变化时,X方向和Z方向已加工表面的残余拉应力均迅速增加。

图2为切削过程中残余应力及切削热随不同的加工参数变化的曲线图。

图2 主轴转速、切削速度对残余应力、切削热的影响曲线

2.2 结果分析

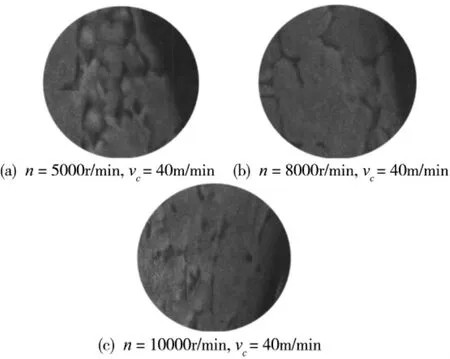

按照1.2中表2进行切削试验,图3为不同主轴转速和切削速度下已加工表面金相组织显微图。选取其中三组进行分析:图3a为主轴转速n=5000r/min,工艺参数 vc=40m/min,fz=0.15mm/z,ap=1.5mm的显微图;图3b为主轴转速n=8000r/min,工艺参数 vc=40m/min,fz=0.2mm/z,ap=1.5mm 时显微图。图3c为主轴转速n=10000r/min,工艺参数 vc=40m/min,fz=0.15mm/z,ap=1.5mm 时的显微图。

图3 不同工艺参数下不锈钢表面金相组织

从图3a中可以看出,叶片表面比较粗糙,且晶粒扭曲变形,主要是由于在低转速速切削条件下,切屑与刀具前刀面之间互相摩擦力较大,切削温度较低,切削力对残余应力影响占主要地位。分析图3b可知在低转速下表面拉应力较大。在切屑变形区刀具和金属材料相互作用,切屑在脱离已加工表面时被挤出。

图3b中,可以看出叶片表面完整性好,表层微观组织没有明显相变,晶粒整齐排列。因为随着主轴转速的提高过程切削力减小,此时刀具后刀面磨损加剧,其和已加工表面之间的挤压力增大,从而使得硬化层范围扩大,在已加工表面产生了一定的压应力;且高速切削过程中产生的绝大多数热量被切屑带走,加工产生的热量还没来得及传导给工件就已经脱离已加工表面。所以工件表面塑性变形很少发生,从而已加工表面缺陷很少,并且从图2中得知温度的最小值和X、Z方向的压应力出现在同一组切削参数组中,转速 n=8000r/min,切削速度 vc=80m/min时,表面完整性好。

将图3b与图3c比较明显可以看出,图3c中材料显微组织不够光滑,有被拉伤的痕迹。其原因在于当主轴转速 n=10000r/min,切削速度在40~80m/min时,使得摩擦系数减小,剪切角增大,变形系数减小,因此切削力不再是主要矛盾,切削热成为主要因素,而高的切削温度使得材料表面产生加工硬化效应,且1Cr12Ni2W1Mo1V在高温时有较大的塑性和金属流动性[4],所以刀具离开已加工表面后,其被冷却,高温引起的塑性变形导致材料难以恢复到原态,产生了大的残余拉应力。

总之,主轴转速增加有利于残余压应力的提高,但其有一定的范围,当切削速度增加到一定值后残余压应力向拉应力转化;温度热应力对残余拉应力起主导作用,而切削速度增加导致温度的增大。

3 结束语

本文主要分析了汽轮机末级动叶片在实际应用中表面残余应力导致的失效问题,分析其成因主要由于叶片的抗疲劳性能较低所致,而疲劳损坏是由其表面层所受的拉应力引起的,表面层的残余压应力可抵消一部分拉应力,从而使叶片的疲劳强度得到提高。通过对不锈钢叶片进行不同工艺参数下的切削试验,研究得出了切削过程中工艺参数对1Cr12Ni2W1Mo1V不锈钢叶片表面残余应力的影响规律:主轴转速增加有利于残余压应力的提高,但其有一定的范围,当切削速度增加到一定值后残余压应力向拉应力转化;温度热应力对残余拉应力起着主要的作用,而切削速度增加有使得温度的增大,从而使表面应力变化;受主轴转速影响,其转速在大约8000~9000 r/min时表现为优势的压应力且切削温度最低,随着转速的继续增加,切削热成为主要影响因素;对于高速铣削马氏体不锈钢材料,主轴转速一定情况下,切削参数应以高的切削速度,较小的切削深度和中等的进给量来进行。

[1]代云修,张灿勇.汽轮机设备及系统[M].北京:中国电力出版社,2006.

[2]杨其国,汪洋.200MW空冷机组末级叶片性能研究[J].汽轮机技术,1996,38(1):40-45.

[3]赵秋艳.汽轮机末级叶片损坏的分析及对策[J].黑龙江科技信息,2008,11(27):52-54.

[4]邹斌.大型汽轮机转子复杂形状枞树型轮槽及高温密封环加工工艺优化和表面质量控制研究[D].上海:上海交通大学,2008.

[5](德)舒尔茨,(德)阿贝勒,何宁.高速加工理论与应用[M].北京:科学出版社,2010.

[6]陕西省技协委员会,西北工业大学.难切削材料的切削加工[M].西安:西北工业大学出版社,1984.

[7]易文.1Cr12Ni2W1MolV不锈钢金相组织的探讨[J].特钢技术,2002,9(3):26-28.

[8]谢希文.钢的热处理[M].西安:西北工业大学出版社,1993.

[9]袁晓阳.600 MW汽轮机调节级动叶片加工工艺研究[J]. 东方汽轮机,2007,13(2):30-38.

[10]唐清春,吴汉夫.600MW汽轮机调节级动叶片制造工艺研究[J]. 汽轮机技术,2010,52(6):478-480.