数控编程技术及其典型应用研究*

2012-11-24韩式国陈晓晓李安海董永旺

韩式国,赵 军,陈晓晓,李安海,董永旺

(山东大学机械工程学院高效洁净机械制造教育部重点实验室,济南 250061)

0 引言

数控编程技术是现代机械制造中的关键技术,数控程序的优劣直接影响加工效率、过程稳定性、加工质量及加工成本等[1-3]。

随着时代的发展,产品的复杂多样性日益突出,鉴于外观优美的考虑,越来越多的产品引入了各式各样的曲面造型,这对传统的手工编程提出挑战,给体现一定程度自动化的数控编程技术带来了发展机遇。同时,科学技术的进步推动着工程应用技术的快速发展。市场需求及技术推动有效地促进了数控编程技术的快速进步。

然而,数控编程是一系统性技术,有必要从系统的角度对数控编程进行探讨,有效地促进数控编程技术的应用及发展。本文分析了数控编程技术的组成,重点探讨了CAD/CAM技术在数控编程中的角色和作用,同时分析了后处理技术的作用及关键问题,并给出了一个数控编程的实例研究。

1 数控编程技术的系统组成及内涵

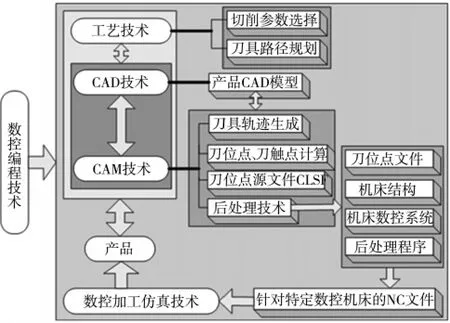

从广义的角度考虑,数控编程技术包括工艺技术、CAD/CAM技术及数控加工仿真技术等,图1所示为数控编程技术的系统框图。

图1 数控编程技术系统图

工艺技术主要指根据工艺知识进行工序规划、刀具选择、切削参数选择及刀具路径规划等;CAD技术主要用来提供产品的数字化模型,为产品数控加工程序的生成提供原始数据;CAM技术主要指借助具有“加工”模块的CAM软件,依据工艺知识及产品CAD模型进行刀具轨迹规划生成、刀具位置点计算,并最终结合刀位点文件、加工用机床结构、机床数控系统及特定的后处理程序,生成特定数控机床能识别的具有一定格式和代码的NC程序;将生成的NC程序在数控加工仿真系统如VERICUT等中模拟实际加工状况,检验、优化及分析生成的数控程序的安全性、有效性,避免实际加工中的刀工干涉、刀夹与工件干涉及刀具装夹系统与机床干涉等,优化刀具在各段切削路径上的切削速度,分析刀具轨迹的合理性。如果仿真后证明NC程序安全有效,可进行实际加工,若NC程序存在问题,需利用CAM软件修改完善直至安全有效;最终生成的NC程序驱动机床执行加工动作,制造出所设计的产品。

2 CAD/CAM及数控加工仿真技术

数控加工技术作为机械制造领域的典型代表,已经在航空航天、模具、汽车、通用机械等行业发挥了巨大的作用[4]。由于产品复杂程度及质量、精度要求的提高,现代数控加工技术的实现离不开CAM软件的关键支撑。大型商用CAD/CAM集成系统如UG、Proe、MasterCAM[5]、CATIA、Powermill及 Cimatron E等在产品数控加工中的应用已非常普遍。波音飞机公司利用CATIA实现了无图纸一体化设计制造,成功生产了波音777,这是CAD/CAM技术典型的成功应用[6]。

数控加工仿真系统软件如 VERICUT[7]、Swansoft CNC Simulator及 CIMCOEdit等可有效检验NC程序的正确性,并可依据一定的原则进行NC程序的优化编辑,确保实际加工过程的安全性,避免干涉、碰撞及过切等问题的产生,可免于试切,减少原材料的浪费,在实际加工之前就能前瞻性地模拟整个加工过程,保证加工过程的有效及安全可靠。

3 后处理技术

后置处理是指将刀具位置源文件转换成特定数控机床能识别的数控代码的过程。后处理技术是数控编程技术的关键一环,直接决定能否生成正确的适合于待用加工机床的NC代码。

CADCAM系统软件一般提供了预先编制好的后处理程序,可以将生成的刀具轨迹源文件转换成特定机床能识别的NC代码;同时也提供了允许用户进行个性化构造后处理程序的功能,可以针对特定的机床结构及数控系统,结合CAD/CAM软件后处理构造模块的功能制作出适应特定机床的后处理程序。

如UG软件提供了两种制作后处理程序的方式,一是GPM后置处理器;二是UG/POST后置处理器。采用图形后置处理器方式,首先需创建机床数据文件,由GPM可执行文件对刀具位置源文件进行处理,最终生成数控程序;采用UG/POST进行后处理时,需要事件管理器文件和机床定义文件(可由后置处理构造器生成),UG后置处理器依据事件管理及机床定义文件提供的信息,可直接从零件的刀具路径中提取出所需信息进行后置处理,生成数控程序。另外系统还提供了后处理构造器,可为特定机床和数控系统定制后置处理器[8]。

用户也可根据机床结构及机床数控系统,分析机床各坐标轴的运动形式,结合编程语言如Matlab和VC++等自制后处理程序,将CAM软件生成的含GOTO等指令的刀具轨迹源文件转化为特定机床能识别的NC代码。

4 案例研究

4.1 CAD模型

毛坯为长、宽、高分别为298mm、298mm、210mm的立方体,图2为头盔模具模型,精加工分为3块区域分别进行,区域1为陡峭区域,区域2为平坦区域,区域3为过渡区域。

图2 头盔模具CAD模型

4.2 加工策略

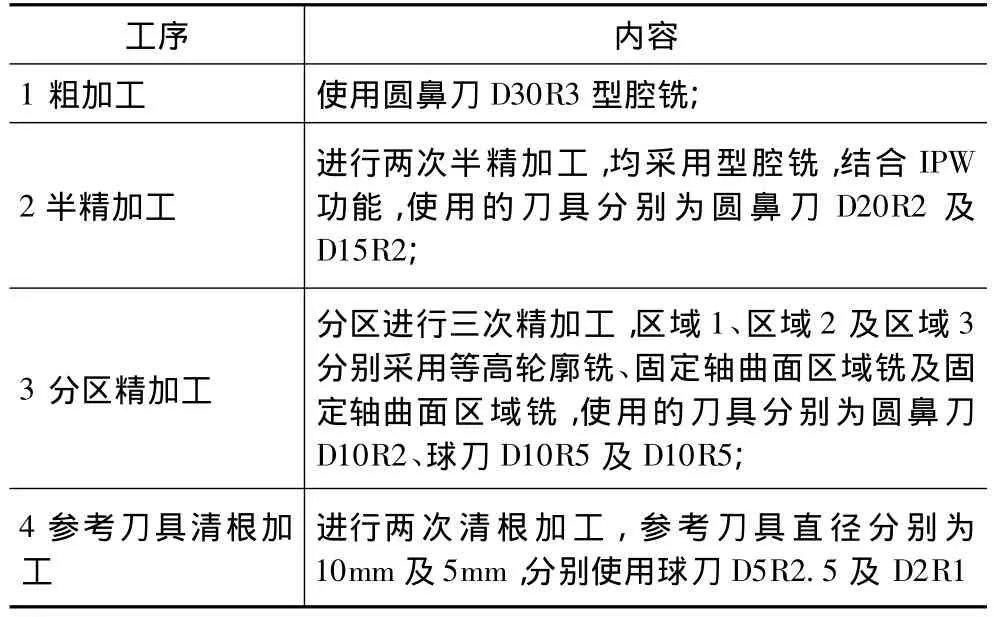

头盔模具产品的加工工艺规划如表1所示,分为粗加工、半精加工、分区精加工及清根加工。

表1 加工工艺规划

通过CAM可视化刀轨仿真可得粗加工及半精加工后IPW(残留毛坯)如图3及图4所示,可看出粗加工后残留材料不均匀,加工痕迹明显,半精加工后残留余量较均匀。

图3 粗加工后IPW

图4 半精加工1及半精加工2后IPW

精加工区域3及两次清根加工刀具轨迹如图5、图6所示,区域3精加工局部刀轨可看出刀轨走向,因拐角处大直径刀具难以加工到,故清根加工刀具轨迹主要在相邻曲面的连接处产生。

图5 精加工区域3整体及局部放大刀轨

图6 清根加工1及清根加工2刀轨

4.3 数控加工仿真、检验及优化

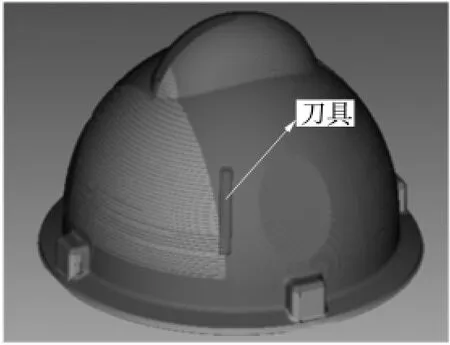

数控加工仿真系统VERICUT仿真主要分 APTCLSF仿真及G代码仿真。图7所示为CLS仿真情况下,粗加工及半精加工后模具的过程模型,图8所示为精加工区域3时的瞬时过程示意图。

图7 APT-CLS仿真精加工后及半精加工后模型

图8 APT-CLS仿真精加工区域3过程示意

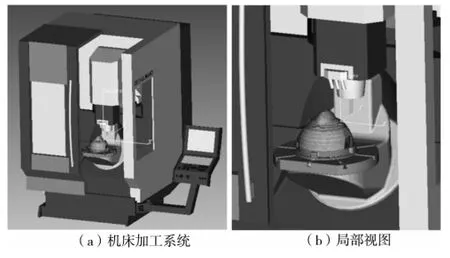

图9所示为G代码仿真机床仿真视图及局部视图,机床视图仿真可接近真实加工环境,有助于预先观察加工过程,及时修改程序,避免错误的产生。

本案例采用恒定体积去除率优化及恒定切屑厚度优化相结合的方式对粗加工、半精加工、精加工及清根加工进行优化[9-10]。其中粗加工及半精加工采用恒定体积去除率优化方式;精加工及清根加工采用恒定切屑厚度及恒定体积去除率结合优化的方式。优化前后各刀具用时对比情况如图10所示,优化前总加工时间为296.19min,优化后为228.05min,节省时间23%,明显提高了加工效率,并保证了稳定的体积去除率,避免了冲击载荷,可有效利用机床,提高刀具寿命,提高加工过程稳定性,有利于零件加工质量的改善。

图9 G代码仿真

图10 加工用各刀具优化前后用时

5 结束语

数控编程是一系统性技术,涉及工艺技术、CAD/CAM技术及数控加工仿真技术等,其中CAM技术是数控编程的核心,充分利用CAM软件的功能,结合工艺知识及CAD技术,编制出合理高效的NC程序,并通过数控加工仿真系统软件对生成的NC代码进行仿真、检验及优化编辑,可以有效确保所编制数控程序的安全性及合理性,避免干涉、碰撞及过切等问题的产生,有效保护机床、刀具及工件免遭破坏,更好地提高数控编程技术的应用水平,促进制造工业的进步。

[1]陈思涛.规范数控编程流程,提高编程质量[J].CAD/CAM与制造业信息化,2010(7):72-74.

[2]恽志东,李海标.基于特征加工技术在自动数控编程中的应用[J].组合机床与自动化加工技术,2011(1):90-93.

[3]郭胜辉.参数编程在数控车削加工中的应用[J].组合机床与自动化加工技术,2010(2):69-72.

[4]汪红兵,陈琦.基于UG的自由曲面的造型与数控自动编程[J]. 建设机械技术与管理,2008,21(11):95-97.

[5]肖军民.MasterCAM等高加工分段自动编程技术的应用研究[J].组合机床与自动化加工技术,2010(1):78-80.

[6]熊鸣摘.新技术带来的挑战-有感于波音777飞机的无图纸设计/制造[J]. 船舶,1996(6):7-10.

[7]于斐,蒋玲玲.基于VERICUT的整体叶轮五轴联动数控加工仿真[J].机械设计与制造,2010(7):159-160.

[8]查韬,田伟,贾东永.从学习到实践UG NX6数控加工[M].北京:清华大学出版社,2009.

[9]李云龙,曹岩.数控机床加工仿真系统 VERICUT[M].西安:西安交通大学出版社,2005.

[10]杨胜群,唐秀梅,李克安,等.VERICUT数控加工仿真技术[M].北京:清华大学出版社,2010.