一种数控机床故障模拟装置的开发及应用*

2012-11-24孙东山唐小琦任清荣

孙东山,唐小琦,宋 宝,任清荣

(华中科技大学机械科学与工程学院,武汉 430074)

0 引言

数控机床在运行过程中,内部零件受到力、热、摩擦、磨损等多种作用,其运行状态不断发生变化,为了避免发生故障时产生严重的后果,数控装置的故障自诊断功能十分重要,保护机床及帮助维修人员迅速找到故障发生的原因和部位。在数控装置开发、测试故障自诊断功能的环节中,数控装置需要与主轴驱动器及主轴电机、伺服驱动器及伺服电机、PLC及机床本体等联机调试,成本高,且不方便。故障模拟装置为总线式数控装置测试故障自诊断功能提供一种方便的测试工具,测试时该装置与数控装置通过现场总线进行数据交互,可模拟机床本体故障、可编程控制器(PLC)故障、伺服驱动器和伺服电机故障、主轴驱动器和主轴电机故障等,测试数控装置各类故障的响应、保护和自我修复等功能[1]。

1 系统总体设计

为了让测试人员模拟故障时方便快捷,并且能够为数控装置提供实时性的反馈信号,故障模拟装置由上位机、下位机、测试站卡三部分组成。如图1所示,是故障模拟装置的系统结构图。上位机为运行WINDOWS操作系统的PC机,可以为测试人员开发可友好人机交互的应用软件。下位机为工业PC,采用威达公司的PM-945GSE,运行打上实时补丁的Linux-RTAI实时操作系统,满足反馈信号的实时性要求。上下位机都自带通用以太网卡,通过以太网连接,二者通信采用TCP/IP协议。测试站(模拟从站)在硬件体系结构上和数控装置中的主站一样,底层的协议程序不同,可从网络上的数据帧下载或上传所有从站的数据,测试站与工业PC通过PCI局部总线连接[2]。总线式数控装置通过现场总线与故障模拟装置对连,构成一个环形的网络拓扑结构,主轴从站,伺服从站,IO从站不需串入网络即可对数控装置的故障自诊断等功能进行测试。

图1 故障模拟装置硬件结构

根据故障模拟的任务需求,软件结构如图2所示,各功能模块根据任务划分如下:①上位机:机床逻辑模型编辑模块,使用华中数控的梯形图编辑软件建模;机床配置模块,配置机床类型、机床逻辑模型、从站、通信、故障库等;故障设置模块,设置需要模拟的数控机床故障;图形显示模块,显示机床加工轨迹及PLC状态;通讯模块,采用TCP/IP协议,应用SOCKET套接字与下位机通信。②下位机:通讯模块,采用TCP/IP协议,应用SOCKET套接字与上位机通信;机床逻辑模型运算模块,周期运算上位机配置的机床模型[3]。

图2 故障模拟装置软件结构

2 机床逻辑模型的构建

数控机床故障模拟技术的关键在于机床逻辑模型的构建,使故障模拟装置能够实现与实际机床相同的逻辑响应,仿真实际机床的理想运行状态。华中数控开发的基于Linux-RTAI实时操作系统的软件PLC具有良好的实时性,图形化的梯形图编程环境,该装置的机床逻辑模型通过该编程环境编写梯形图程序建模。

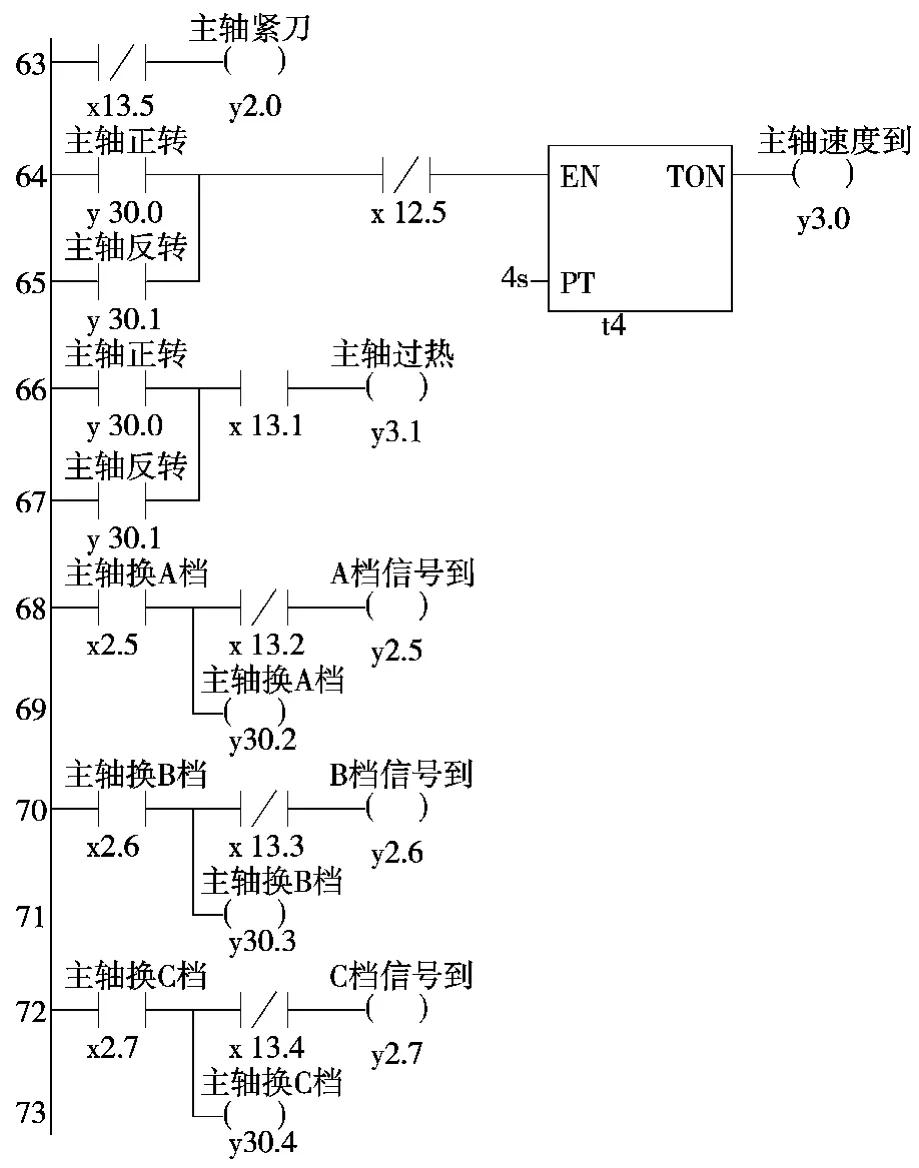

为了使机床逻辑模型与实际机床的逻辑状态一致,梯形图参照实际机床的电气原理图编写。以hnc-21数控铣床为参考对象,如图3所示,构建完机床逻辑模型后,在模型中嵌入故障点,每一个故障点对应相应的故障信息。这些故障信息以故障库的形式为用户提供设置选项。按照故障发生部位,将故障分为电气主回路、主轴系统、伺服系统、机床保护、换刀装置、冷却装置、液压装置、润滑装置等类型。其中主轴系统故障有主轴未紧刀、主轴速度未到、主轴缺失A档到位信号等故障。故障库的建立,为故障设置模块提供故障信息。

图3 数控铣床电气原理图

文章以主轴系统的建模为例,介绍数控机床逻辑模型的构建。对于主轴系统,启动主轴之前,为了保护操作人员安全,数控装置会监测主轴紧刀信号,如果未检测到信号,数控装置会产生报警提示,同时无法启动主轴;主轴启动后,为了实时监测主轴运行状态,数控装置周期性监测主轴速度到位信号,换挡档位信号等。模拟数控机床的主轴系统时,模型需要输出主轴紧刀,主轴速度到位等信号,同时在模型中嵌入故障点,激活时产生相应故障信号。

如图4所示,为机床主轴系统的梯形图。y2.0为主轴紧刀信号,是数控系统PLC的X02.0输入信号,正常态Y02.0输出高电平,设置主轴未紧刀时,x13.5输入为高电平时,Y02.0输出低电平,数控系统监测到主轴未紧刀信号停止加工,产生报警提示。主轴启动后主轴速度到信号为高电平,通过延时处理模拟主轴速度到达的过程,y3.0为主轴速度到信号,是数控系统PLC的X03.0的输入信号,x12.5为主轴速度未到达故障,输入为高电平时,y3.0在主轴启动后输出低电平。y3.1为主轴过热信号,是数控系统X03.1输入信号,x13.1为主轴过热故障,主轴启动后,x13.1输入为高电平时,y3.1输出高电平,数控系统产生报警。x2.5,x2.6,x2.7的输入信号为数控系统内置式PLC的Y02.5,Y02.6,Y02.7输出信号,分别表示主轴换A档,主轴换B档,主轴换C档,y2.5,y2.6,y2.7分别为数控系统 PLC的 X02.5,X02.6,X02.7 的输入信号。x13.2,x13.3,x13.4分别表示主轴A档未到位,主轴B档未到位,主轴C档未到位故障[4]。

图4 机床主轴系统梯形图

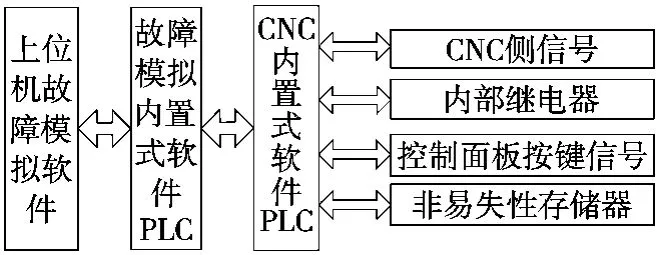

上文详细介绍了机床逻辑模型的构建原理,模型建立后由图形化梯形图编辑模块生成可执行的PLC文件。可执行文件由基于Linux-RTAI实时操作系统的软件PLC运行,如图5,是故障模拟装置内置式PLC的逻辑结构图。机床侧的反馈信号由故障模拟装置内置式PLC产生,上位机故障模拟软件生成故障信号,为机床逻辑模型提供故障点激活的条件[5]。

图5 故障模拟软件PLC结构图

3 上下位机网络通信的实现

为了使测试人员在上位机设置的故障数据及时激活运行中的机床逻辑模型的故障点,上下位机之间必须建立一个可靠的通信连接。该装置采用TCP/IP协议,传输层基于TCP的Socket进行数据交互。TCP(Transmission Control Protocol,传输控制协议),是一种面向连接的可靠传输协议,其工作原理是两个进程在利用TCP协议通信前必须先建立连接[6]。

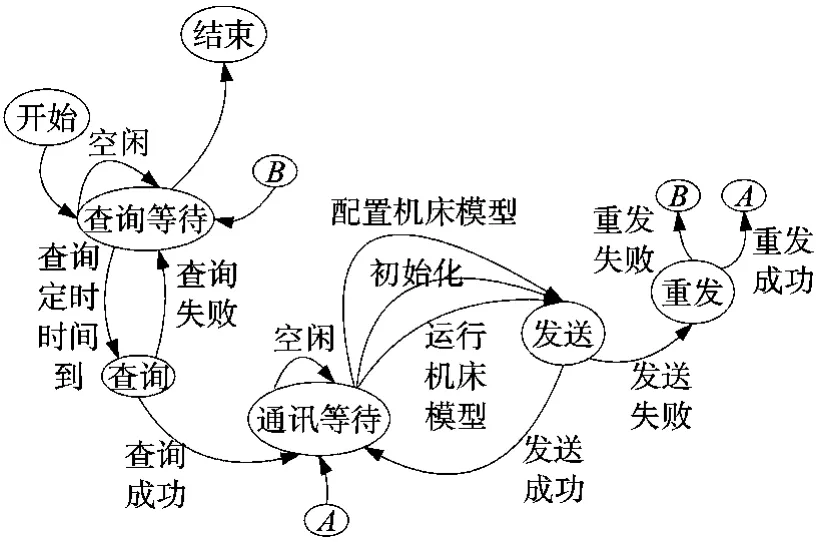

上位机运行故障模拟软件。如图6所示,是上位机状态图。①开始:上位机上电启动故障模拟软件,进行初始化操作,可进入通讯状态。②结束:完成故障模拟,退出。③查询等待:未和下位机联系上,在此状态等待,一直到和下位机联系上,又或者结束。④查询:发送查询帧到网络,检测是否有下位机响应。⑤通讯等待:已经和下位机联系上,但没有事物处理,正在等待进一步的事务处理。⑥发送:检测到配置机床模型、初始化、运行机床模型等消息时进入此状态,组织数据包,发送到网络。⑦重发:发送失败时进入此状态,在规定时间内重发数据包。

图6 上位机状态图

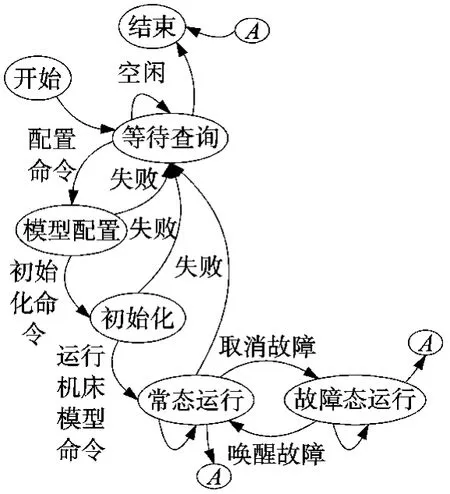

下位机主要进行机床逻辑模型的运算。如图7所示,是下位机状态图。①开始:起始状态,下位机上电成功,并且完成初始化过程,可进入到通讯状态。②结束:完成故障模拟,退出。③等待查询:若没有网络事务发生,下位机一直处于此状态,等待下一次网络事务。④模型配置:检测到上位机的配置模型命令,解析数据包后保存有效数据。⑤初始化:成功进行模型配置后进入此状态,检测到上位机初始化命令后进行总线驱动初始化。⑥常态运行:初始化成功后可进入此状态,检测到上位机运行机床模型命令后,启动逻辑模型运算状态,若没有监测到故障设置命令,常态下运行机床逻辑模型。⑦故障态运行:故障条件满足或检测到故障设置后,唤醒逻辑模型中的相应故障点,故障态下运行逻辑模型[7]。

图7 下位机状态图

4 实验验证

为了验证故障模拟装置的在实际应用中的效果,以HNC-08总线式数控系统为研究对象。HNC-08系统报警分两类:一类是系统内部报警,另一类是用户扩展报警。系统内部报警由CNC系统内部定义,不能更改。用户扩展报警由用户定义,扩展报警时设置报警信息布尔值。这类报警由机床厂家根据实际需求制订,在数控系统的PLC程序中加入报警信息对应的IO点,通过扫描IO点监测机床运行状态。

数控机床的自我保护功能非常重要,这里选择模拟机床保护类的故障来测试数控系统对该该类故障的响应。这种类型的故障主要是各轴的正负超程,机床急停,和防护门故障模拟。以超程故障为例,这类故障的模拟有两种方法:

一种是限位开关出现故障,各轴可能没有真正的超程,只是某一限位开关出现故障,触点非正常压合,我们可以人为设置某一轴的限位开关闭合,设置“X正限位开关不良”,数控系统产生“X正超程”,“机床急停”报警;另一种是在故障模拟软件中设置虚拟机床的限位范围,如图8所示。在故障模拟软件中设置Y轴的负限位为-100mm,数控系统运行G代码,如果Y轴坐标超过-100mm,故障模拟装置会给数控系统反馈Y轴负向超程开关信号,数控系统产生“Y轴负超程”,“机床急停”报警。机床急停的模拟,就是模拟急停开关被按下,给数控系统一个机床开关压合的信号即可达到模拟目的。设置“机床急停”,数控系统会产生“紧急停止”报警。如图9所示,是HNC-08数控装置检测到超程故障时的产生的报警提示,并且锁住机床,停止运行,防止机床本体受损或危害操作人员安全[8]。

图8 故障模拟软件

图9 HNC-08数控装置设置的报警提示图

5 结束语

本文在对比传统的测试数控装置故障自诊断方法基础上,提出了基于构建机床逻辑的方法,研制出数控机床故障模拟装置。并搭建了实验平台进行故障模拟实验。实验结果表明,该装置可以实时模拟数控机床的故障信号,为数控装置的开发提供了一个成本低廉,操作方便的测试工具。

[1]林朝平.数控机床故障诊断技术的发展动向[J].机械加工与自动化,2003(9):8-11.

[2]白玉成,唐小琦,陈吉红.数控系统以太网接口技术的研究[J].组合机床与自动化加工技术,2009(2):44-49.

[3]杨旭东,孙凌逸,王永军,等.基于上下位机的拉弯机数控系统研究[J].制造业自动化,2005(4):19-21.

[4]刘家亮,钟庆,黄树槐.软件PLC的设计与实现研究[J].电子机械工程,2001(2):37-40.

[5]张汉兵,叶伯生,杨道善.数控系统中内嵌式PLC梯形图编程的软件实现[J].组合机床与自动化加工技术,2002(1):26-28.

[6]John Ray.TCP/IP开发使用手册[M].北京:机械工业出版社,1999.

[7]侯衍龙.基于UML的面向对象建模技术及应用[D].南京:南京航空航天大学,2002(2):20-24.

[8]王侃夫.数控机床故障诊断及维护[M].北京:机械工业出版社,2002.