丝杠螺纹加工中主轴角位移的高精度快速测量

2012-11-24李飞燕

钟 旭,李飞燕

(广东技术师范学院电子与信息学院,广州 510665)

0 引言

丝杠是机械制造与仪器制造业中应用极为广泛的机械零件。提高丝杠测量加工精度是一个长期在研究和探索的课题。

利用车床加工丝杠时,主轴的旋转运动与刀架进给运动必须保持严格的同步。在普通车床上加工丝杠时,主轴与刀架间的同步是由复杂的机械传动链来保证的。而在数控车床丝杠加工中,主轴与进给机构间不存在机械上的定比传动关系,而是依靠数控系统控制伺服电机驱动刀架进给,与主轴的旋转相配合加以实现的。因此,主轴角位移测量准确与否,直接影响车刀车削进给量,进而影响丝杠螺距加工精度。

1 提高主轴角位移测量精度的途径

在经济型数控系统中,通常采用增量式光电编码器作为主轴脉冲发生器。编码器安装在机床的主轴箱内,采用弹性联轴器与主轴安装,实现同轴传动。当主轴每旋转一周时,传感器均匀输出一定数量的脉冲信号,在一定时间内通过对脉冲个数准确计量,就能反映当前主轴实际转过的角度。其算式如下:

式中,θ为主轴转角位移;N为主轴转一圈编码器输出的脉冲数;Ng为脉冲当量数。由(1)式可知,通过将历次连续采样计算转角进行累加,就可得到主轴总的转角位移。因此,提高单次角位移取样精度,便可获得理想的总的角位移测量精度。

编码器提供相位相差1/4周期的A相和B相两路脉冲信号用来判断主轴的转角方向,如图1所示。若A相超前于B相,则转角为正,否则转角为负。零位脉冲是编码器每转一圈在固定位置上产生的一个脉冲,主要用于控制车刀切入工件时的起始位置,以保证重复切削同一丝杠螺纹槽时,沿丝杠的同一位置切入而不发生乱扣现象。

图1 脉冲编码器输出波形

显见,主轴角位移测量精度的高低主要取决于两方面因素:一是传感器自身的精度,另一个是对传感器输出脉冲的计量精度。选用高精度传感器,测量精度会有一定幅度的提高,但其价格也相应昂贵。因此,利用改进对传感器输出脉冲的计量精度的作法,是提高主轴角位移测量精度的重要途径。

2 脉冲倍频测量法存在的问题

编码器输出幅值为0~+12V的脉冲信号,该脉冲波形通过隔离整形处理后,转换成0~+5V矩形方波信号,再送入计数器,经精确定时计数,由(1)式换算出主轴转角。假设在脉冲计数过程中发生±1个脉冲计数误差,那么换算后的角位移误差Δθ为:

如果所加工的丝杠螺距为S,在不考虑拖板纵向位移等误差情形下,将±1个脉冲计数误差引起的角位移误差Δθ完全映射到螺距S上,则形成的螺距误差ΔS是:

显然,主轴每旋转一周编码器所输出的脉冲数N越多,则由±1个脉冲的计数误差引起的主轴转角误差Δθ就越小,相应螺距误差ΔS也就越小。因此,设法加大编码器输出的脉冲数N,便成为提高主轴角位移测量精度的关键所在。

利用将传感器输出脉冲倍频处理方式,是扩大N值的一种直接有效的方式,其实现原理如图2所示。

图2 倍频计数测量原理图

编码器输出的脉冲数经k倍频后变为k·N,主轴角位移误差则对应变为:

同理,螺距误差变为:

布病性附睾、睾丸炎影像学提示单侧或双侧睾丸、附睾炎症,排除由其他病原感染、外伤或肿瘤等原因引起的附睾炎或睾丸炎,可诊断该病。

以上两式说明,当被测脉冲信号的频率被放大k倍时,相当于主轴角位移分辨率提高k倍,由±1个脉冲计量误差引起的角位移误差Δθ和螺距误差ΔS都将缩减到原来的1/k。并且k值越大,其效果越明显。

然而,由于受到频率倍增技术和计数器计量能力的限制,k值不可能取值太大。实验中当倍频幅度超过8时,就会由于线间串扰而出现脉冲计数误差。因此,借助脉冲倍频方式扩大N值以提高测量精度,具有一定局限性。

3 主轴角位移的频率比对法测量

3.1 测量原理

设主轴转速为nz,编码器输出脉冲信号频率为fa,则:

引入一路已知频率为fb的标准信号,作为参考基准信号,与频率为fa的被测信号一起同步计数,经过共同取样周期Tc后,若所累计的被测信号脉冲数为Na,则主轴角位移θ由(1)式计算得:

为减少计数误差,用被测信号连续两个或多个脉冲上升边沿作为闸门信号,同时开启与关闭两路脉冲计数器(其中一路用于自身被测信号脉冲数的计量,另一路用于标准时钟脉冲数的计量),这样就保证了误差个数在定时时间段Tc内,只在标频信号计数一端累积,最多有 ±1个标准时钟脉冲误差,原理如图3所示。

图3 频率比对测量原理图

通过将以上两路脉冲信号进行比对,得:

式中,Nb表示在时间Tc内所计的标频脉冲个数。由式(6)、(7)、(8)可得:

由式(9)可知,主轴角位移 θ与 nz、fb、N、Nb有关。若主轴转速一定,可利用计数器所累计的标频脉冲数Nb直接求出主轴转角。至此,已将主轴角位移测量问题转化成为对标频脉冲个数计量问题。

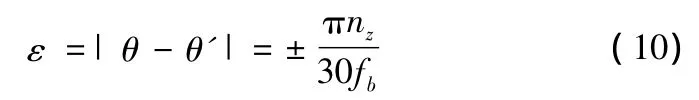

3.2 误差分析及改进措施

利用上述方法测量主轴角位移时,由±1个脉冲计数误差所带来的绝对误差可表示为:

相对误差为:

可见,±1标频计数误差对主轴转角测量精度的影响程度仅取决于Nb,与被测信号无关,因而这一方法可实现角位移的大范围等精度测量。Nb值越大,±1标频计数误差对整个系统测量精度的影响程度就越小,测量精度相应越高;反之亦然。不难发现,影响Nb的主要因素取决于两个方面:一是标频fb,其次为取样周期Tc。在一定取样周期内,fb越大,Nb则越大。当fb一定时,Tc越大,则在该时间段内所计的Nb就越大,测量精度也越高。事实上,由于受到电路及芯片工作频率限制,fb不可取值太大,因而为减小由 ±1标频计数误差所产生的测量误差,必须适当加大取样周期Tc。Tc与Na及其被测信号周期Ta间存在如下关系:

一般情况下,在取样时段内主轴转速可视为常数,故有:

于是会出现如下情形:当主轴转速较高时,编码器输出信号频率fa较高,Ta较小,Na个被测脉冲所对应的取样周期Tc亦较小,这样在Tc时间内所含的标频脉冲数Nb就较少,因而主轴角位移相对误差就有所增大,此时为减小误差,应适当加大Na的取值以增大Tc值。而当主轴转速较低时,Ta又变得较大,采样周期Tc也随之相应增大,从而造成对主轴转角变化的不敏感,影响了测量的实时性,此时应减小Na值。可见,若Na依照主轴低转速取值,则其值应选择较小;而按照高转速取值,则其取值应较大。为克服此矛盾,本文采用周期自适应调节法解决上述问题。具体作法是:先根据被测信号频率范围确定采样周期Tc,使在该周期内被测信号的脉冲数处于被测信号频率带的中段,并以此作为基准,当主轴转速较低即被测信号频率较低时,在基本不改变采样周期Tc的情况下,按照一定的整数递减规律逐步缩小Na数值,使被测信号周期与脉冲数符合(13)式,以保持Nb值基本不变,测量精度基本不变。反之,当主轴转速较高即被测信号频率较高时,为保持取样周期不发生大的变化,按照一定的整数递增规则逐步加大Na值,使Nb值不会因主轴转速的增加而发生大的变化,因而基本维持了信号测量精度不发生改变。总之,无论主轴转速如何变化,总能适应性地通过调节Na取值,维持取样周期基本不变,实现不同主轴转速转角测量精度的相对稳定,以此达到真正意义上的等精度测量。

为了降低由±1个标频脉冲计数误差引起的转角测量误差,更进一步提高转角的测量精度,必须保证对标频脉冲信号与被测脉冲信号的计量是同时性的,为此采取了相位同步技术,即利用同步控制电路使计数器0和计数器1在计数过程中开启与关闭是同时进行的,从而克服由于计数器开启或关闭存在时差而引发计数误差,如图4所示。

图4 频率比对法测量原理图

从图3中可以看出,提高脉冲计量精度仅仅保证对标频信号和被测信号计数的同步还是不够的,还需要保证起始的标频脉冲信号上升边沿或下降边沿能够与被测脉冲信号的上升沿或下降沿保持同步,为此引入了延迟链技术,即通过将标频脉冲信号人为进行相位延迟的办法,使其与被测信号达到近似同步,并设计了相应的相位检测电路,从而使两路信号的误差能够只在标频信号的一端即t2端累积以确保产生不大于±1个标频脉冲计数误差,同样也为取样周期的精确选择提供的条件。

4 实际应用

上述方法在经数控改造的CA6140普通车床上进行了测试。所用试件参数为:丝杠螺距S=6mm,外径为φ42mm,长450mm。配置MCZ-2型光电脉冲编码器,信号幅度0~12V,分辨率为1024线。

为获得较高的标准频率而又不另设专门的标频产生电路,标准频率从单片机自身获取,由ALE、WR、RD信号经逻辑相或后得到。单片机选用AT89C55,振荡频率为fosc=24MHz,相应标频信号频率为fosc/6=4MHz。

为了验证本文方法的有效性,将传统方法、倍频法、频标比对法分别在不同位移情况下作了对比实验,其结果分别如图5、图6和图7所示。

图5 传统法角位移测量

图6 四倍频角位移测量

图7 频率比对测量

通过实验结果可以看出,传统方法不仅测量误差大而且波动幅度也大,倍频法好于传统测量方法,而频率比对法从整体性能上都优于前两者。

5 结束语

实验表明,本文所述的将主轴角位移测量转化为对标准频率脉冲信号的计数,通过改善计数精度达到提升转角测量精度的目的,是一种可行而有效的主轴转角测量方法。该法测量快速准确稳定,且易于实现,具有较好的经济性,为丝杠高精度自动化加工提供了条件。

[1]丑幸荣.车床螺纹加工系统的经济型数控改造[J].机床电器,2007(3):18-20.

[2]吴德林,牛得草.丝杠对机床精度及稳定性的影响及解决方法[J]. 机床与液压,2008,36(1):184-185.

[3]万文.数控车床中螺纹加工控制功能的研究[J].机床与液压,2009,37(7):144-145.

[4]金建新.增量式光电脉冲编码器的单片机计数器[J].仪表技术与传感器,1999(10):27-30.

[5]梁文海,麦文,张健,等.一种高精度频率测量的研究与实现[J].四川师范大学学报(自然科学版),2008,31(3):376-378.

[6]杜保强,周渭,陈法喜,等.一种新型超高精度频标比对系统的设计[J].仪器仪表学报,2009,30(5):967-972.

[7]王海,周渭,李智奇.基于延迟链的频率测量方法[J].仪器仪表学报,2008,29(3):520-523.