气体辅助注射成型聚乙烯制品的结晶形态及性能

2012-11-23张全平张瑞岩吴敬敬杨鸣波

张全平,汪 龙,张 凯,孙 囡,张瑞岩,吴敬敬,杨鸣波

(四川大学高分子科学与工程学院,高分子材料工程国家重点实验室,四川 成都610065)

0 前言

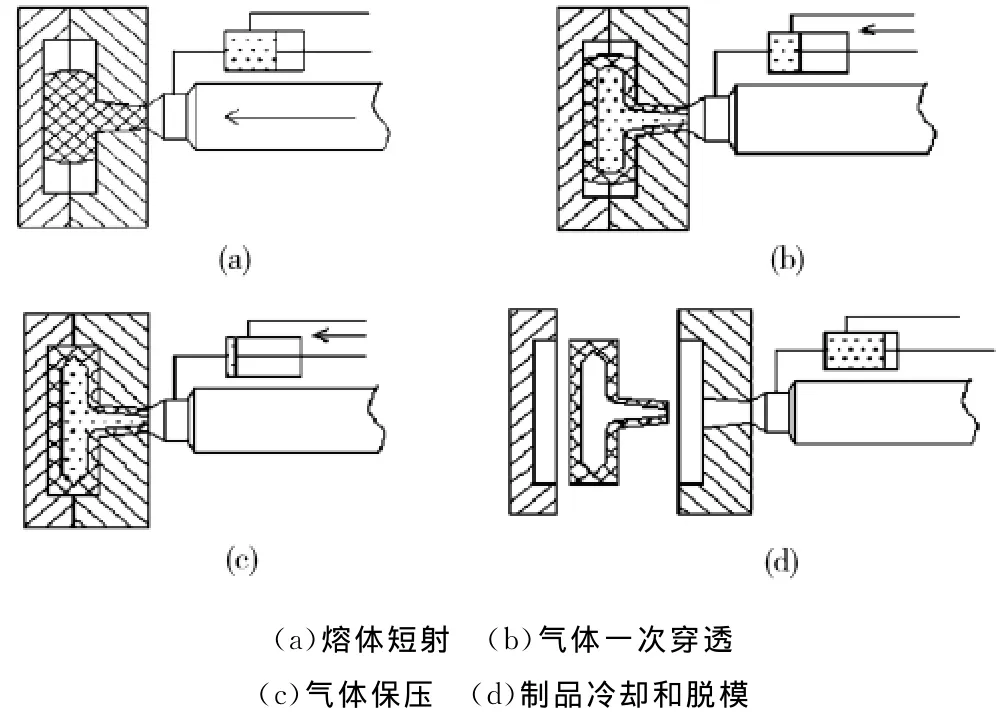

GAIM是20世纪70年代由传统注射成型发展起来的一种新颖聚合物成型工艺[1-3]。由于具有成型周期短、节省原料、制品表观品质高等优点,从80年代至今,GAIM 已广泛应用于大型家电和汽车零部件等制品生产[4-6]。GAIM成型过程主要包括4个阶段:首先是聚合物熔体注入阶段,即将一定量的聚合物熔体注入模具型腔,如图1(a)所示[1-2,7],根据熔体注射量分为熔体短射(short-shot)和满射(full-shot)2种;其次是高压气体(通常为氮气)注入阶段,又称为一次穿透(primary penetration)阶段,即将高压气体注入模具型腔,穿透并推动聚合物熔体,直至熔体充满整个型腔,如图1(b)所示;之后则是高压气体保压阶段,即气体的二次穿透(secondary penetration)阶段,如图1(c)所示;最后是聚合物熔体冷却固化和制品脱模,如图1(d)所示。

图1 GAIM成型过程示意图Fig.1 Schematic representation of GAIM process

与传统注射成型(CIM)相比,由于气体的引入,聚合物熔体在GAIM成型过程中经历了更为复杂的外场作用,即聚合物熔体在刚性模壁和柔性气道壁的双重约束界面下多相多次流动的过程[8-9]。GAIM成型过程中聚合物多相体系的流变行为与聚合物本身属性(相对分子质量大小、相对分子质量分布和支链数量、长度及分布)[10-12]或填料属性(形状、尺寸大小等)[13]、成型条件(气压高低、熔体和模壁温度等)[9,14-15]、模具形状和尺寸[16-20]等因素密切相关,影响聚合物制品最终形态结构,从而决定了制品性能[21-24]。因此,研究GAIM成型过程中聚合物制品形态结构的形成与演变成为提高制品性能不可缺少的理论环节。本文将简要介绍聚乙烯分子参数和GAIM成型条件对其制品结晶形态的影响、形态结构与力学性能之间的关系;GAIM独特的成型过程中熔体短射和气体穿透步骤在聚乙烯制品内形成多层次结晶形态的作用;最后结合前人的研究工作初步探讨GAIM成型过程中多层次形态结构的形成机理。

1 分子参数

GAIM的聚乙烯制品内呈现不同的结晶形态结构,如串晶、取向片晶、环带球晶和普通球晶等[11-12,25-26]。结晶形态差异是源于成型过程中聚乙烯熔体对流场的响应程度,与聚合物分子参数有关,如分子链长度、支化数量及其分布等,最终在制品内构筑成不同的形态结构。

1.1 相对分子质量

重均相对分子质量(Mw)为7.62×105g/mol的高密度聚乙烯(PE-HD)的GAIM制品中出现大量取向结晶结构,气道层至表层依次呈现为取向片晶、串晶(shish-kebab)、串晶和取向片晶共存结构,如图2所示[27]。而 Mw为1.42×105g/mol的PE-HD的GAIM制品内呈现出尺寸不规则的环带球晶,球晶尺寸从气道层至表层依次降低,无明显的取向结晶结构,如图3所示[10]。Mw为4.91×105g/mol的PE-HD的制品内表现出清晰的多层次结晶形态:取向片晶、串晶与球晶结构,如图4所示[27],制品内晶体取向程度虽然明显高于图3所示的制品,但仍低于图2所示的制品。可以发现相对分子质量较高的聚乙烯分子链对流场作用比较敏感,更易沿流动方向上取向,在GAIM外场作用下形成取向结晶结构(如串晶结构),而相对分子质量较低的聚乙烯更易形成尺寸不规则的环带球晶或球晶结构。

图2 GAIM成型Mw为7.62×105 g/mol的PE-HD的SEM照片Fig.2 SEM micrographs for PE-HD(Mw:7.62×105 g/mol)molded by GAIM

与表层和次表层相比,上述3种PE-HD的气道层取向结晶结构明显较少,这是因为气道层的冷却时间最长,使取向的聚合物分子链逐渐松弛,直至无规线团状分子链,最后形成相对完善的晶体结构,平衡熔融温度因而最高;表层冷却时间最短,形成的晶体结构不完善,熔融温度最低;剪切层介于两者之间,如图5所示[27]。

图3 GAIM成型Mw为1.42×105 g/mol的PE-HD的SEM照片Fig.3 SEM micrographs for PE-HD(Mw:1.42×105g/mol)molded by GAIM

图4 GAIM成型Mw为4.91×105 g/mol的PE-HD的SEM照片Fig.4 SEM micrograghs for PE-HD(Mw:4.91×105 g/mol)molded by GAIM

图5 GAIM成型PE-HD制品的差示扫描量热分析(DSC)曲线Fig.5 DSC curves for GAIM PE-HD parts

流场作用下,聚合物的分子链沿剪切方向伸展形成的取向分子链,较长的聚合物分子链松弛时间较长,到达冻结分子链运动的稳定温度区域时,保留了取向的分子链,易形成纤维状晶结构,然后诱导周围其他聚合物分子链在其上折叠形成片状附晶,最后形成串晶结构,从而在聚合物GAIM制品内形成取向结晶结构[28-29]。而较低相对分子质量的聚合物分子链经流场作用形成的取向分子链松弛时间较短,未到达分子链冻结温度前已松弛,不易形成纤维状晶结构,最终只能形成取向片晶,甚至球晶等结构[30-31]。

1.2 分子支化

除聚合物相对分子质量之外,聚合物分子链支化程度也对其结晶形态有较大影响[32-33]。线形低密度聚乙烯(PE-LLD)的GAIM制品内虽然也形成了多层次的结晶形态,但是其晶体形貌与前面所述的PE-HD制品不同,均为不规整的环带球晶结构,如图6所示[12]。主要是由于聚合物分子链沿剪切方向取向后松弛时间较短,冷却阶段未保留住取向分子链结构,同时,PELLD的短支链在某种程度上阻碍了分子链的有序折叠,从而在制品不同部位形成了不规整的环带球晶结构[12]。

图6 GAIM成型PE-LLD制品的SEM照片Fig.6 SEM micrographs for PE-LLD parts molded by GAIM

2 成型条件

2.1 气体压力

GAIM成型过程条件下,不同气体压力的聚乙烯制品内均形成多层次的结晶形态,气压升高,尤其是次表层的取向片晶和串晶结构增多并且堆砌更规整;气道层的球晶尺寸变小,制品的取向程度提高,如图7所示[9,14]。当气压升高时,气体穿透并推动熔体前进速率增加,熔体局部剪切速率相应提高,使较低相对分子质量的聚乙烯分子链能取向形成纤维状晶前驱体结构,并且较高相对分子质量的聚乙烯分子链形成的纤维状晶前驱体结构更加规整,从而在制品内形成了更多更规整的纤维状晶结构,同时纤维状晶结构吸附周围其他聚乙烯分子链折叠生长,最终形成数量更多,堆砌更规整的串晶结构。

图7 GAIM成型PE-HD制品的SEM照片Fig.7 SEM micrographs for PE-HD parts molded by GAIM

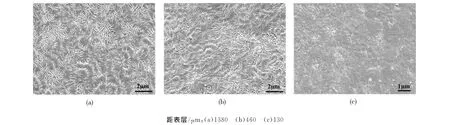

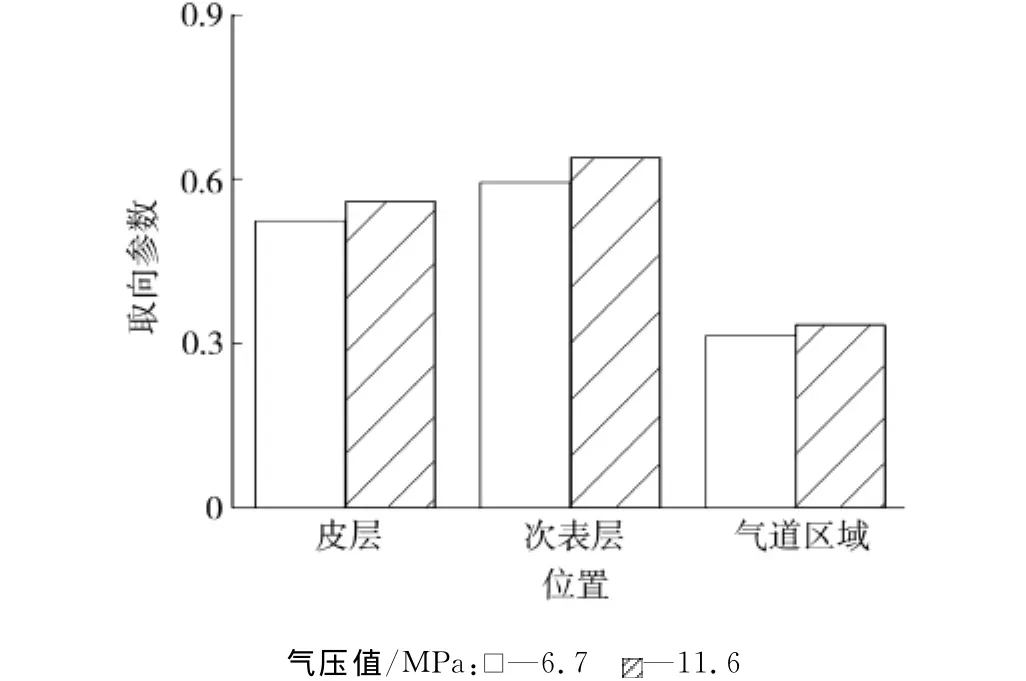

制品的表层在二维广角X射线散射(2D-WAXS)衍射图样的赤道方向上(110)面有强衍射弧,表明表层沿流动方向上有取向结构,如图8(a)和(d)所示[14]。次表层超分子结构的取向结构更多,使其在赤道方向上(110)面的衍射圆弧更短,如图8(b)和(e)所示。气道层的取向结构较少,相应的(110)面衍射强度最弱,如图8(c)和(f)所示。当气压升高,制品内部的取向超分子结构增多,尤其是次表层,使制品在(110)面衍射增强,如图8所示。GAIM制品局部的取向结构与其取向程度密切相关,制品次表层的取向结晶结构的数量高于表层,取向程度则高于表层,气道层的取向结构的数量最少,相应的取向程度最低。GAIM成型过程中,气压升高,聚乙烯制品内形成更多的取向结晶结构,其取向程度也会相应提高,如图9所示[14]。

图8 GAIM成型PE-HD制品的2D-WAXS照片ig.8 2D-WAXS patterns for PE-HD parts molded by GAIM

图9 PE-HD制品不同区域的取向参数Fig.9 Corresponding orientation parameters of different regions of PE-HD parts

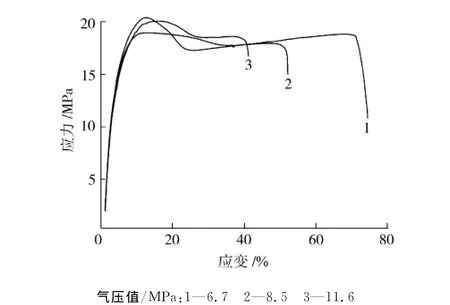

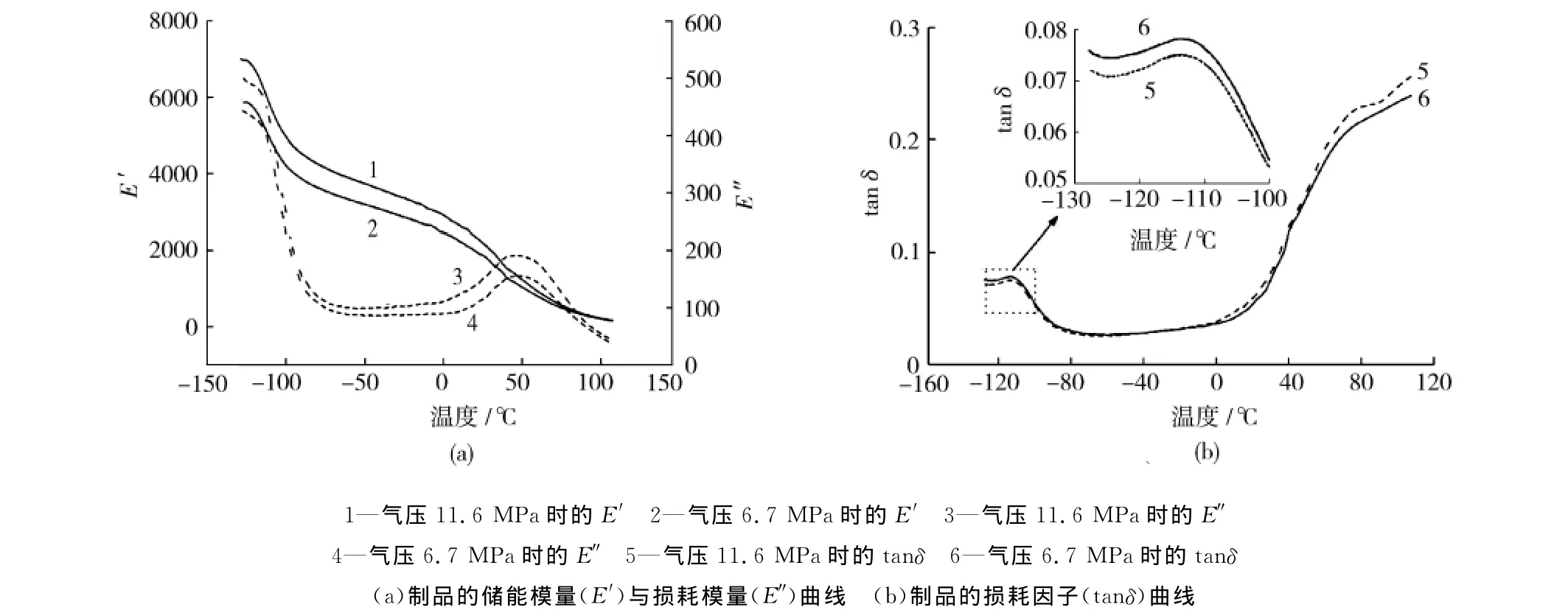

聚合物制品的形态结构直接影响其力学性能,在GAIM成型过程中,不同气压下聚乙烯制品内形成的取向结晶结构和晶体取向程度也各不相同,力学性能也相应发生改变。气压越高,制品内形成更多取向结晶结构和更高取向程度,有利于屈服强度和断裂强度升高,而与材料韧性相关的断裂伸长率则相应下降;高气压制品的“成颈”现象没有低气压明显,制品应力-应变行为呈韧-脆转变趋势,如图10所示[14]。气压升高,材料的储能模量和损耗模量随之提高,表明提高气压值有利于改善材料的刚度和热稳定性,如图11(a)所示[14]。高气压形成高的取向度和结晶度,使无定形相组分降低,在-120~-105℃之间出现的γ-松弛程度降低,并且使结晶与无定形之间的界面区域的分子链折叠或缠结等运动能力增强,从而在40~100℃之间出现的α-松弛程度升高[34],如图11(b)所示[14]。

图10 不同气压下成型的GAIM PE-HD制品的应力-应变曲线Fig.10 Selective stress-strain curves for GAIM PE-HD parts molded by various gas pressures

2.2 气体延迟时间

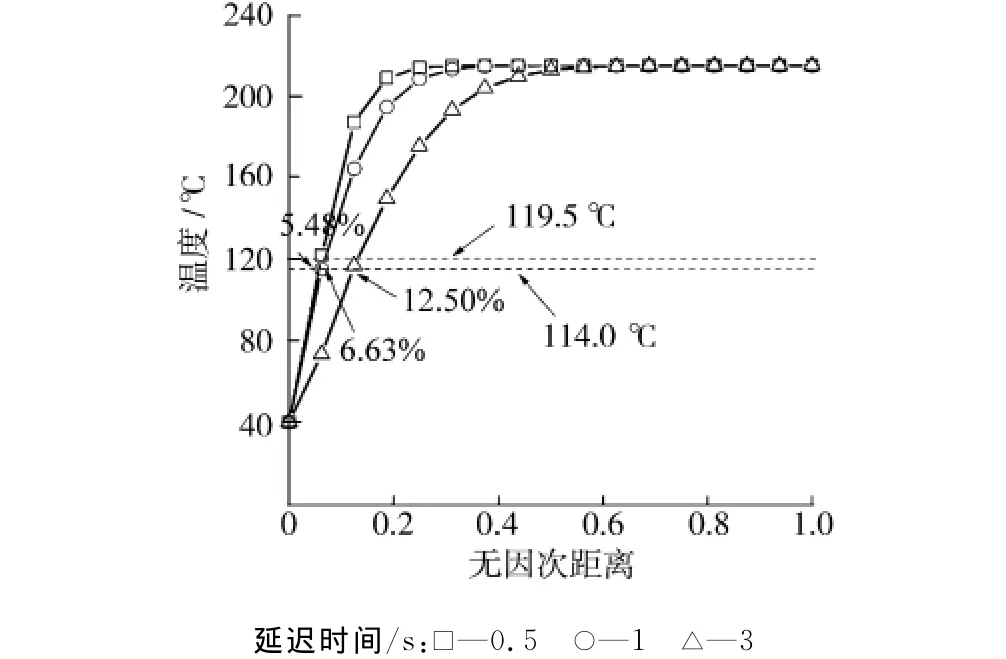

GAIM成型过程中,短射结束后,聚合物熔体随即进入冷却阶段,温度从靠近模壁处至芯层逐渐升高,随着气体注射的延迟时间增加,相应部位的熔体温度逐渐降低,通过“焓转变”方法可以模拟计算出不同延迟时间下聚合物熔体在制品厚度方向上的温度变化曲线,如图12表示[35]。

延迟时间较短,聚合物熔体冷却时间很短,制品厚度方向上的温度相对较高,较高的熔体温度使气体穿透引起的取向聚合物分子链松弛时间降低并且冷却至冻结分子链运动所需温度的时间相应增加,而适当地提高延迟时间不仅使熔体局部温度降低,有效地提高聚合物分子链的松弛时间,还降低了冷却至冻结分子链运动所需温度的时间,有利于保留较多由气体穿透引起聚合物分子链取向的结构,从而在制品内易形成更多取向结晶结构。随着延迟时间增加,气体穿透时,次表层熔体温度逐渐降低,能形成更多串晶结构,而在气道层,由于气体穿透前熔体温度变化不大,其晶体结构也无明显改变,如图1 3所示[35]。如果延迟时间过长,虽然降低了熔体温度,但同时会增大气体穿透阻力,影响气体穿透质量。因此,GAIM过程中需要选择适当的延迟时间才能制备出较高质量的制品。

图11 GAIM PE-HD制品的动态力学分析(DMA)曲线Fig.11 DMA curves for GAIM PE-HD parts

图12 模拟短射后不同延迟时间时制品厚度方向上的温度曲线Fig.12 Calculated temperature profiles across the part thickness during short shot process,under different gas delay time

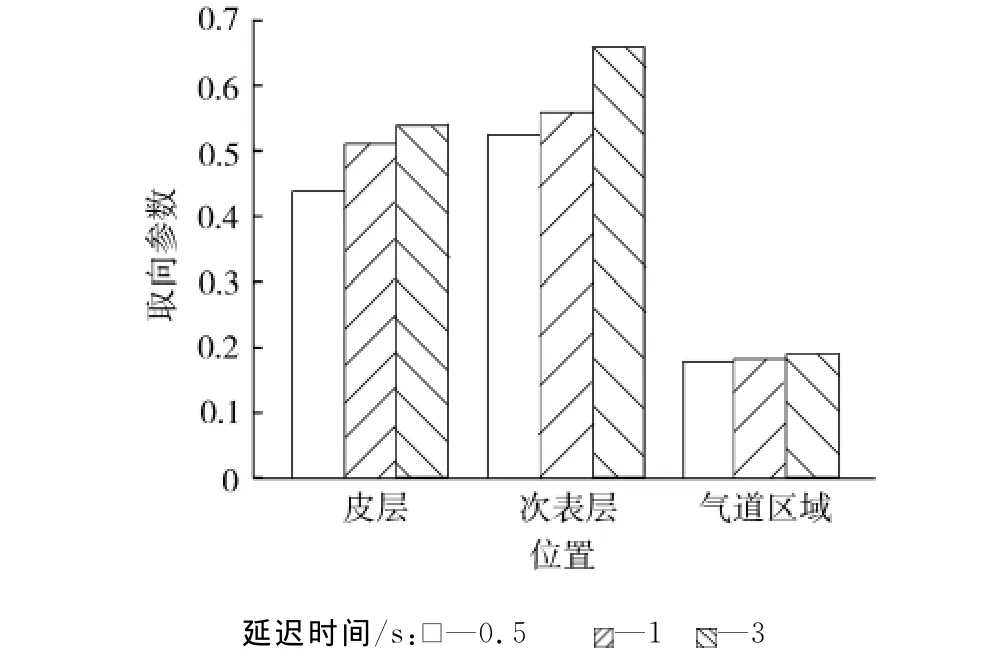

GAIM成型的PE-HD制品不同部位在2D-WAXS衍射图样的赤道方向上(110)面有不同程度的衍射弧,次表层最强,气道层最弱,说明了不同延迟时间下制品内均呈现出多层次的结晶形态;随着延迟时间的提高,表层和次表层衍射弧逐渐变短,次表层尤为突出,表明次表层的取向结构相应增多,与本文前面分析结果一致,如图14所示[35]。延迟时间提高,表层和次表层的取向结晶结构增加,其取向参数也会相应提高,次表层提高程度最大,如图15所示。延迟时间提高,气体穿透前制品厚度方向上的熔体温度逐渐降低,气体穿透结束后,次表层和表层冷却至冻结分子运动的时间也会相应降低,不但会使制品中保留更多的取向结晶结构,而且会使表层和次表层的比例提高;气体穿透时,较高温度的熔体比例减少,气道层部分的比例逐渐降低,过渡层变化不大,如图16所示[35]。

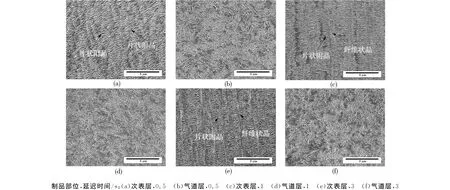

图13 不同延迟时间时PE-HD制品的结晶形态结构Fig.13 SEM micrographs for PE-HD parts molded by GAIM under different delay time

图14 不同延迟时间时PE-HD制品的2D-WAXS衍射图Fig.14 2D-WAXS patterns for PE-HD parts molded by GAIM under different delay time

图15 GAIM PE-HD制品不同区域对应的取向参数Fig.15 Corresponding orientation parameters of different regions of GAIM PE-HD parts

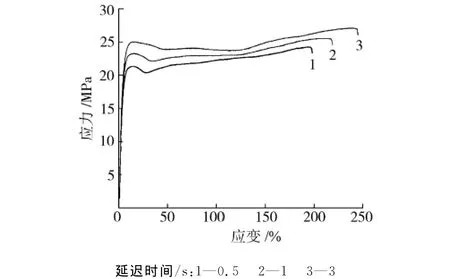

GAIM成型过程中,延迟时间的提高,聚合物制品内不但取向结晶结构增加,而且取向结晶结构的分布变宽,结晶形态变化肯定会对制品的力学性能产生直接的影响[36]。不同延迟时间的PE-HD制品均表现出明显的“成颈”现象并以韧性断裂方式破坏;取向结晶结构增多以及其比例的变宽,制品表现出高强、高韧的应力-应变行为,屈服强度和断裂伸长率均随延迟时间的提高逐渐变大,如图17所示[35]。

图16 GAIM PE-HD制品不同层厚度的多层次结构Fig.16 Spatial distribution of the thickness of each layer of GAIM PE-HD parts

17 不同延迟时间时GAIM PE-HD制品的应力-应变曲线Fig.17 Strain-stress curves for GAIM PE-HD parts under different gas delay time

GAIM成型过程中,除气压大小和延迟时间成型条件外,在气体穿透后,聚合物熔体到达冻结取向分子链的温度所需时间影响着取向聚合物分子链的松弛行为,是冷却速率控制过程,主要由模具温度和成型温度控制[14]。气体穿透后,若较短时间可以将聚合物取向分子链在其松弛前冻结,形成纤维状晶前驱体,才能最终形成串晶结构,反之,则形成取向片晶甚至球晶结构。

通过观察制品的结晶形貌可以发现,与CIM成型的制品不同,即使聚合物属性不同或者成型条件的改变,GAIM成型的制品内均表现为多层次形态结构,这是由GAIM独特的成型过程所致。GAIM成型过程中的熔体短射、气体穿透引起熔体多次流动以及特殊的冷却阶段与制品内形成多层次结构紧密相关。

3 GAIM成型过程

在GAIM成型过程中,聚合物熔体经注塑机螺杆注入模具型腔,产生的剪切力使聚合物分子链沿熔体流动方向伸展,短射结束时伸展的聚合物分子链随即开始松弛。高压气体注入模具型腔,穿透并推动熔体前进,在流动方向产生的剪切力使伸展的聚合物分子链进一步取向排列,此时体系处于刚、柔双重界面约束下,流场特性变得异常复杂。聚合物熔体在模具冷却作用下发生非等温结晶,发生相变并释放出结晶潜热,延缓了制品冷却,同时,气体和熔体之间也存在热量交换和传递过程,使GAIM温度场分布较CIM更为复杂。这些因素必然会影响聚合物分子链取向与松弛,从而影响聚合物结晶行为。

3.1 熔体短射

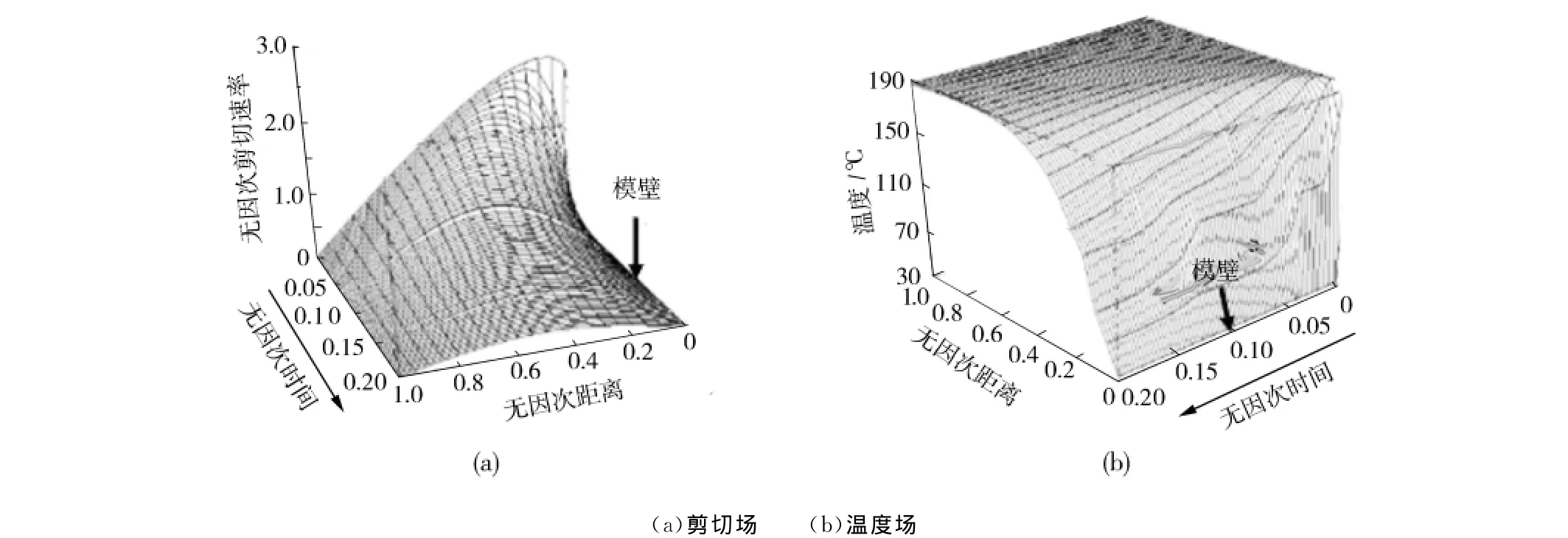

GAIM熔体短射阶段,聚合物熔体经螺杆注入模具型腔,在模壁冷却作用下聚合物熔体的剪切场和温度场随即会发生变化。Yang等[37]在模拟GAIM成型过程短射阶段的剪切场时发现,熔体短射时,模壁附近熔体剪切速率比较高,随着熔体注射进行,剪切速率开始下降,如图18(a)所示[37]。模拟温度场时,熔体注入模具型腔,靠近模壁的聚合物熔体温度迅速降低至模温左右,内层熔体温度无明显变化,随着时间延长,内层熔体温度逐渐降低,如图18(b)所示。GAIM短射阶段中,在剪切速率作用下,聚合物分子链由无规线团状态向取向态转变,模壁附近聚合物分子链取向程度较大,内层的取向程度较小。同时,在模壁的冷却作用下,靠近模壁的聚合物熔体迅速降低至模温附近,冻结了受剪切作用而取向的聚合物分子链。内层熔体冷却速率较慢,温度变化不大,取向的聚合物分子链在较高温度下不稳定而逐渐松弛,直至无规线团状。

图18 GAIM成型过程熔体填充阶段模拟(起始熔体温度T0=190℃,模壁温度Tw=35℃)Fig.18 Simulated shear and temperature profiles during melt filling stage of the GAIM process

3.2 气体穿透

短暂的延迟时间(通常为1~3s)后,高压气体通过注气单元进入模具型腔,穿透并推动熔体快速前进,直至充满整个型腔。虽然气体穿透阶段所需时间较短,但是高压气体在聚合物熔体中的穿透行为和气体穿透引起的强剪切场使聚合物分子链沿剪切方向取向,显著地影响聚合物结晶行为。

高压气体穿透阶段的时间较短和熔体推进速率较高。Li等[38-39]模拟气体穿透阶段气体/熔体界面时发现,增加气体压力不但可以提高气体穿透长度,而且可以有效地缩短气体穿透时间,即提高熔体前沿推进速率。Yang等[40]利用高速照相机拍摄了整个GAIM成型过程,发现短射阶段熔体推进为恒定速率,当气体穿透时,熔体前沿与气体前沿前进速率瞬间成指数级升高,气体穿透引起的熔体填充速率远大于常规注射成型的填充速率。Liu等[41]采用同样的方法研究了气辅与水辅(WAIM)成型过程,研究表明,在GAIM过程中,气体在流动方向上推动熔体前进的同时还横向穿透,制品中空结构从近浇口端至远浇口端成发散状分布,气辅制品的中空结构分布和质量仍有待改善[42];由于气体的可压缩性及低黏度特点,气辅成型过程的熔体推进速率高于水辅成型。

气体穿透阶段中熔体前沿高推进速率必然会引起熔体中高剪切速率。Hu等[43-44]利用计算机辅助工程(CAE)软件Moldflow的GAS-3D模块,模拟了GAIM过程的气体穿透过程,结果如图19所示。气体穿透从9.071s开始,气体注入0.016s后熔体中的剪切速率达到最大值。在流动方向上剪切速率分布为试样中部>远浇口端>近浇口端。沿壁厚方向上熔体剪切速率自表层向内呈现出先增大后减小,并在100~300μm范围内达到最大值,约3050s-1,将其称为“剪切层”,直至气道部位剪切速率最低。过渡层和气道层的最大剪切速率分别为2500、1800s-1。

图19 利用MPI/GAS-3D模拟GAIM气体穿透过程和剪切速率分布Fig.19 Simulated gas penetration process and the shear rate distribution via MPI/GAS-3D

通过熔体短射和气体穿透阶段的模拟分析和实验现象可知,聚合物熔体在GAIM成型过程中受到了双重剪切的作用,聚合物分子链在流动方向上经历了无规线团-取向-取向的过程,尤其是气体穿透引起的强剪切作用使于聚合物熔体内形成较多的聚合物取向分子链[45]。气体穿透结束时剪切亦停止,熔体中能否保留或保留多少聚合物取向分子链与制品的冷却速率有关。冷却速率越大,到达聚合物结晶温度所需时间越短,聚合物取向分子链在聚合物结晶过程中冻结而不继续松弛,形成较稳定的取向形态结构。

3.3 制品冷却

结晶型聚合物在冷却过程中同时存在着相变和热传导2种物理过程,固/液相界面位置不仅随时间发生变化,相变时还会释放出潜热。GAIM过程中固/液相界面在短射时就已形成,聚合物熔体在模壁的冷却作用下形成较薄的固体表层,随着时间推移相界面逐渐向气道层扩展,制品冷却阶段结束时到达气道层。由于GAIM过程是熔体、气体和固体多相共存体系,不仅在固/液相界面有热传导,气道部位还存在对流传热,因而其冷却阶段较CIM更为复杂。

结晶型聚合物在GAIM冷却阶段中释放的潜热虽然会部分降低制品冷却速率,但制品冷却速率仍高于CIM。Yang等[14,46-48]采用“焓转化法”模拟PE-HD的GAIM和CIM制品时发现在其冷却阶段中出现近似的温度平台现象,芯层更为显著,如图20所示。这是因为结晶型聚合物在相变过程所释放出的相变潜热,可以部分抵偿散失掉的热量,从表层,次表层到芯层,冷却速率越来越慢,温度平台现象越来越显著。CIM试样芯层在冷却阶段中出现温度平台的时间比GAIM晚,并且持续时间更长,说明了GAIM冷却阶段较CIM更短,主要因为GAIM过程中不仅有通过模壁热传导的主要散热方式,在气道部位还存在热对流作用。

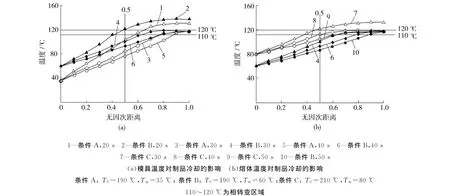

GAIM制品冷却速率大小与熔体温度和模具温度有关。Yang等[15]采用“焓转变法”模拟了GAIM模具温度和熔体温度对制品冷却的影响,比较相同位置的温度大小可以发现,A条件下制品的冷却速率要显著快于B,如图21(a)所示;尽管B和C条件具有相同的起始温差驱动力(均为130℃),B条件下制品的冷却速率仍高于C,如图21(b)所示,制品冷却速率大小为A>B>C,模拟结果与实验验证相吻合。可知模具温度比熔体温度更有效地调控制品冷却速率,调控聚合物取向分子链的松弛程度,从而可以调控聚合物结晶结构。

图20 GAIM和CIM冷却阶段三维温度分布Fig.20 3-D temperature profiles during the cooling stage of GAIM and CIM

图21 不同冷却条件时制品不同部位在GAIM过程的温度分布曲线Fig.21 Temperature distributions across part thickness during GAIM process under various cooling conditions

在GAIM成型过程中,聚合物熔体经过短射、高压气体穿透引起的强剪切场使聚合物分子链在流动方向上发生不同程度取向,次表层最高,气道层最低。气体穿透结束之后的冷却阶段,虽然较快的冷却速率使制品表层和次表层保留了部分聚合物取向分子链,但是由于气道层冷却速率相对较低,到达聚合物结晶温度的时间较长,聚合物取向分子链松弛程度较大,从而导致冷却阶段结束时,制品内形成了独特的多层次结晶形态。

4 形成机理

目前,在GAIM成型过程中独特的流动场和温度场作用下,聚合物制品内形成的多层次结晶形态的形成机理的仍不清楚。从流变学角度来看,流场对聚合物分子链构象的影响可以通过韦森伯数(Weissenberg number)确定,如式(1)和式(2)所示。

式中 Wio,Wis——韦森伯数

τD——聚合物分子链取向松弛时间,s

τS——聚合物分子链拉伸松弛时间,s

其中,τD和τS可以用 Doi-Edwards模型计算[49],如式(3)和式(4)所示。

式中 Me——缠结相对分子质量,828g/mol

τe——聚乙烯的缠结平衡时间,190℃时为7×10-9s[50]

经此模型简单计算在190℃下气辅成型不同PEHD的结果,如表1所示。

流场作用下,Wio>1,聚合物无规线团分子链开始解缠和沿流动方向取向,而当Wis>1,聚合物取向分子链沿流动方向拉伸[51]。从表1中可以发现虽然PE-HD(5000S)所受的剪切速率更低,但Wio和Wis值均大于PE-HD(2911),说明较高相对分子质量聚合物分子链在流场作用下更易解缠、取向和拉伸。PE-HD(2911)的Wis值大小接近1,而PE-HD(5000S)的Wis值远大于1,这与GAIM 成型PE-HD(2911)时制品内未发现取向结晶结构,而在PE-HD(5000S)这类较高相对分子质量PE-HD制品内出现串晶结构结果相符。PE-HD2911和5000S的Wio值均远大于1,GAIM的流场作用诱发大量晶核供聚合物分子链折叠排列而结晶,球晶尺寸因而小于CIM制品。表1中的数值仅仅考虑了气体一次穿透,而实际GAIM成型过程还有熔体短射和气体保压阶段引起聚合物分子链解缠、取向和拉伸,熔体中形成的取向结晶前驱体理应更多,但只是在制品表层和次表层形成取向结晶结构,要透彻理解其形成机理需进一步探究GAIM独特的成型过程。

表1 根据Doi-Edwards模型计算190℃下PE-HD的松弛时间和韦森伯数Tab.1 Relaxation times and Wi values of PE-HD calculated with Doi-Edwards model at 190℃

GAIM成型过程的强剪切场使聚合物分子链沿剪切方向取向,次表层取向程度最高,气道层最低;表层至气道层冷却速率逐渐降低,使制品局部的聚合物取向分子链松弛程度不同,最终形成多层次的结晶形态。熔体短射时,聚合物在螺杆作用下进入模具型腔,聚合物分子链沿流动方向取向,由于模壁冷却作用,表层处保留了取向结构并形成了不完善的取向片晶结构如图22(a)所示。气体穿透引发熔体内部的高剪切速率使聚合物分子链沿剪切方向取向,并聚集形成取向前驱体结构,次表层剪切速率最大,形成的取向前驱体结构最多,气道层最少;气体持续穿透能使形成的取向前驱体结构稳定,但较小取向前驱体结构仍不能经受高温而再次熔融和松弛,仅保留部分较大的取向前驱体结构[52]。在冷却阶段中,次表层中形成的纤维状晶结构能使聚合物分子链在较高温度下折叠排列而结晶,并且较快的冷却速率使处于次表层聚合物较早到达结晶温度,继而周围其他聚合物分子链在纤维状晶结构上折叠排列生长,最终形成串晶结构,如图22(b)所示[53];气道层冷却速率较慢,使形成的较少取向前驱体结构处于高温时间过长而不稳定,再次熔融形成了取向分子链结构直至无规线团状态,最终形成取向片晶甚至球晶结构,如图22(c)所示。

图22 GAIM成型聚合物制品内形成多层次晶体结构示意图Fig.22 Schematic diagram of the formation of hierarchical crystalline structure of polymer parts molded by GAIM

5 结语

在强剪切、大应变的GAIM成型工艺下聚合物分子链沿流动方向发生不同程度变形、伸展和取向,经独特的冷却阶段后制品内形成了多层次的结晶形态。研究聚合物GAIM制品的多层次形态结构,必须从聚合物本身属性对GAIM外场的响应出发,透彻地掌握各种因素对聚合物形态结构的形成与演化的影响机理,从而达到调控和预测聚合物形态结构的目的。目前的研究表明较长的聚合物分子链在GAIM外场作用下更易形成取向结晶,但聚合物分子链是如何响应GAIM的复杂外场仍不清楚;制品的结晶形貌反映出GAIM成型过程具有强剪切场和独特的温度场,无论是数值模拟或实验验证均未准确和合理地描述出GAIM外场特性,这也有待进一步深入研究。因此,气辅成型聚合物的结晶形态还需要开展更多更深入的研究工作,即结合GAIM成型条件下聚合物分子链的流变行为,开展形态结构及其与性能之间关系的研究,揭示出聚合物加工控制参数-结晶形态-力学性能之间的相互关系。

[1]Zhou H,Li D.Computer Simulation of the Filling Process in Gas-assisted Injection Molding Based on Gas-penetration Modeling[J].Journal of Applied Polymer Science,2003,90(9):2377-2384.

[2]Turng L S.Development and Application of CAE Technology for the Gas-assisted Injection Molding Process[J].Advances in Polymer Technology,1995,14(1):1-13.

[3]Shen C Y,Zhai M,Gu Y X.An Improved Algorithm for the Simulation of Injection Molding Filling Process[J].Journal of Reinforced Plastic and Composites,2005,24(7):691-698.

[4]Sanchez-Soto M,Gordillo A,Arasanz B.Optimising the Gas-injection Moulding of an Automobile Plastic Cover U-sing an Experimental Design Procedure[J].Journal of Materials Processing Technology,2006,178(1/3):369-378.

[5]Haberstroh E,Wehr H.Rubber Processing with Gas-assisted Injection Moulding(R-GAIM)[J].Macromolecular Materials and Engineering,2000,284/285(1):76-80.

[6]Chao S M,Wang S M,Chen S C.Dynamic Modeling of a Gas Pressure Control System for a Gas Assisted Injection Molding Process[J].Polymer Engineering and Science,2000,40(3):583-594.

[7]郑国强.气体辅助注射成型制品形态结构及性能聚烯[D].成都:四川大学高分子科学与工程学院,2007.

[8]杨 斌,杨 伟,杨鸣波,等.聚合物气体辅助注射成型制品的形态结构[J].高分子通报,2008,(11):1-11.Yang Bin,Yang Wei,Yang Mingbo,et al.On the Morphology of Gas-assisted Injection Molded Polymer Parts[J].Polymer Bulletin,2008,(11):1-11.

[9]Zheng G Q,Huang L,Yang W,et al.Hierarchical Crystalline Structure of HDPE Molded by Gas-assisted Injection Molding[J].Polymer,2007,48(19):5486-5492.

[10]Lu Y,Yang W,Zhang K,et al.Stress Relaxation Be-havior of High Density Polyethylene(HDPE)Articles Molded by Gas-assisted Injection Molding[J].Polymer Testing,2010,29(7):866-871.

[11]Huang L,Yang W,Yang B,et al.Banded Spherulites of HDPE Molded by Gas-assisted and Conventional Injection Molding[J].Polymer,2008,49(19):4051-4056.

[12]Sun N,Yang B,Wang L,et al.Morphological Study of Linear Low-density Polyethylene Molded by Gas-assisted Injection Molding[J].Polymer-Plastics Technology and Engineering,2011,50(8):804-809.

[13]Zheng G Q,Yang W,Huang L,et al.Flow-induced Fiber Orientation in Gas Assisted Injection Molded Part[J].Materials Letters,2007,61(16):3436-3439.

[14]Wang L,Yang B,Yang W,et al.Morphology and Mechanical Property of High-density Polyethylene Parts Prepared by Gas-assisted Injection Molding[J].Colloid and Polymer Science,2011,289(15/16):1661-1671.

[15]Yang B,Fu X R,Yang W,et al.Effect of Melt and Mold Temperatures on the Solidification Behavior of HDPE during Gas-assisted Injection Molding:An Enthalpy Transformation Approach[J].Macromolecular Materials and Engineering,2009,294(5):336-344.

[16]Chien R D,Chen S C,Lin M C,et al.Effect of Gas Channel Design on the Molding Window of Gas-assistedinjection-molded Polystyrene Parts[J].Journal of Applied Polymer Science,2003,90(11):2979-2986.

[17]Chen S C,Hu S Y,Huang J S.Investigation of Gas-assisted Injection Molding.PartⅢ:Effect of Gas Channel Design on Part Bending Strength[J].Polymer Engineering and Science,1998,38(7):1085-1098.

[18]Ong N S,Lee H L,Parvez M A.Influence of Processing Conditions and Part Design on the Gas-assisted Injection Molding Process[J].Advances in Polymer Technology,2001,20(4):270-280.

[19]Parvez M A,Ong N S,Lam Y C,et al.Gas-assisted Injection Molding:The Effects of Process Variables and Gas Channel Geometry[J].Journal of Materials Processing Technology,2002,121(1):27-35.

[20]Liu S J,Chang K H.Parameters Affecting the Full-shot Molding of Gas-assisted Injection-molded Parts[J].Advances in Polymer Technology,2003,22(1):1-14.

[21]Chen S C,Hu S Y,Chien R D,et al.Integrated Simulations of Structural Performance,Molding Process,and Warpage for Gas-assisted Injection-molded Parts I.Analysis of Part Structural Performance[J].Journal of Applied Polymer Science,1998,68(3):417-428.

[22]Chien R D,Chen C S,Chen S C,et al.Correlation of Gas Penetration and Permeation to the Structural Performance of Gas-assisted Injection-molded Parts[J].Ad-vances in Polymer Technology,1999,18(4):303-313.

[23]Chen S C,Hu S Y,Chien R D,et al.Analyses and Measurements on Bending Performance of Gas-assisted Injection Molded Parts[J].Advances in Polymer Technology,1999,18(1):1-9.

[24]Cust dio F J,Anderson P D,Peters G W,et al.Residual Stresses in Gas-assisted Injection Molding[J].Rheologica Acta,2010,49(1):23-44.

[25]Zheng G Q,Yang W,Yang M B,et al.Gas-assisted Injection Molded Polypropylene:The Skin-core Structure[J].Polymer Engineering and Science,2008,48(5):976-986.

[26]Zheng G Q,Yang W,Liu C T,et al.Transcrystallinity in a Polycarbonate(PC)/Polyethylene(PE)Blend Prepared by Gas-assisted Injection Molding:A New Understanding of Its Formation Mechanism[J].Journal of Macromolecular Science,Part B,47(5):829-836.

[27]Sun N,Yang B,Wang L,et al.Crystallization Behavior and Molecular Orientation of High Density Polyethylene Parts Prepared by Gas-assisted Injection Molding[J].Polymer International,2012,61(4):622-630.

[28]Ogino Y,Fukushima H,Matsuba G,et al.Effects of High Molecular Weight Component on Crystallization of Polyethylene under Shear Flow[J].Polymer,2006,47(15):5669-5677.

[29]Kimata S,Sakurai T,Nozue Y,et al.Molecular Basis of the Shish-Kebab Morphology in Polymer Crystallization[J].Science,2007,316:1014-1017.

[30]Nogales A,Hsiao B S,Somani R H,et al.Shear-induced Crystallization of Isotactic Polypropylene with Different Molecular Weight Distributions:In Situ Small-and Wide-angle X-ray Scattering Studies[J].Polymer,2001,42(12):5247-5256.

[31]Zuo F,Keum J K,Yang L,et al.Thermal Stability of Shear-induced Shish-Kebab Precursor Structure from High Molecular Weight Polyethylene Chains[J].Macromolecules,2006,39(6):2209-2218.

[32]Yang B,Yang M B,Wang W J,et al.Effect of Long Chain Branching on Non-isothermal Crystallization Behavior of Polyethylenes Synthesized With Constrained Geometry Catalyst[J].Polymer Engineering Science,2012,52(1):21-34.

[33]Krishnaswamy R K,Yang Q,Fernandez-Ballester L,et al.Effect of the Distribution of Short-chain Branches on Crystallization Kinetics and Mechanical Properties of High-density Polyethylene[J].Macromolecules,2008,41(5):1693-1704.

[34]Boiko Y M,Brostow W,Goldman A Y,et al.Tensile,Stress Relaxation and Dynamic Mechanical Behaviour of Polyethylene Crystallized from Highly Deformed Melts[J].Polymer,1995,36(7):1383-1392.

[35]Wang L,Yang B,Sun N,et al.Role of Gas Delay Time on The Hierarchical Crystalline Structure and Mechanical Property of HDPE Molded by Gas-assisted Injection Molding[J].Colloid and Polymer Science,2012,290(12):1133-1144.

[36]Su R,Su J,Wang K,et al.Shear-induced Change of Phase Morphology and Tensile Property in Injectionmolded Bars of High-density Polyethylene/Polyoxymethylene Blends[J].European Polymer Journal,2009,45(3),747-756.

[37]杨 斌.聚烯烃及其共混物气辅注射成型制品的形态、结构与性能[D].成都:四川大学高分子科学与工程学院,2011.

[38]Li Q,Ouyang J,Yang B X,et al.Modelling and Simulation of Moving Interfaces in Gas-assisted Injection Moulding Process[J].Applied Mathematical Modelling,2011,35(1):257-275.

[39]郑国强,杨 伟,杨鸣波,等.气体注射成型工艺参数对气体穿透行为的影响[J].中国塑料,2008,22(3):67-71.Zheng Guoqiang,Yang Wei,Yang Mingbo,et al.Influence of Processing Parameters of Gas-assisted Injection Molding on Gas Penetration Behavior[J].China Plastics,2008,22(3):67-71.

[40]Yang S Y,Liou S J,Liou W N.Flow Visualization of the Gas-assisted Injection Molding Process[J].Advances in Polymer Technology,1997,16(5):175-183.

[41]Liu S J,Wu Y C.Dynamic Visualization of Cavity-filling Process in Fluid-assisted Injection Molding-gas Versus Water[J].Polymer Testing,2007,26(2):232-242.

[42]Chen S C,Chien R D,Lin S H,et al.Feasibility Evaluation of Gas-assisted Heating for Mold Surface Temperature Control during Injection Molding Process[J].International Communications in Heat and Mass Transfer,2009,36(8):806-812.

[43]Hu S,Yang W,Liang S P,et al.Simulation of Gas-assisted Injection Molding of High-density Polyethylene:The Role of Rheological Properties and Physical Fields on the Crystalline Morphology[J].Journal of Macromolecular Science,Part B:Physics,2009,48(6):1084-1094.

[44]胡 升,梁水泊,杨 伟,等.高密度聚乙烯气体辅助成型的结晶形态和数值模拟[J].工程塑料应用,2009,37(1):4-7.Hu Sheng,Liang Shuipo,Yang Wei,et al.Crystalline Morphology and Numerical Simulation of Gas-assisted Injection Molded High Density Polyethelene[J].Enginee-ring Plastics Application,2009,37(1):4-7.

[45]Balzano L,Rastogi S,Peters G W M.Crystallization and Precursors During Fast Short-term Shear[J].Macromolecules,2009,42(6):2088-2092.

[46]Yang B,Fu X R,Yang W,et al.Simulation of Phasechange Heat Transfer During Cooling Stage of Gas-assisted Injection Molding of High-density Polyethylene via Enthalpy Transformation Approach[J].Polymer Engineering and Science,2009,49(6):1234-1242.

[47]Wang L,Yang W,Huang L,et al.Effect of Thermal Gradient Field with Phase Change on Crystal Morphologies of HDPE During GAIM Process[J].Plastics,Rubber and Composites,2010,39(9):385-391.

[48]Liang S P,Yang B,Fu X R,et al.A Simple Method for Forecast of Cooling Time of High-density Polyethylene During Gas-assisted Injection Molding[J].Journal of Applied Polymer Science,2010,117(2):729-735.

[49]Doi M,Edwards S F.The Theory of Polymer Dynamics[M].Oxford:Clarendon Press,1986:188-379.

[50]Dealy J M,Larson R G.Structure and Rheology of Molten Polymers[M].Cincinnati:Hanser Gardner Publications,2006:329-400.

[51]Balzano L,Rastogi S,Peters G.Self-nucleation of Polymers with Flow:The Case of Bimodal Polyethylene[J].Macromolecules,2011,44(8):2926-2933.

[52]Balzano L,Kukalyekar N,Rastogi S,et al.Crystallization and Dissolution of Flow-induced Precursors[J].Physical Reviews Letters,2008,100(4):1-4.

[53]Mykhaylyk O O,Fernyhough C M,Okura M,et al.Monodisperse Macromolecules—A Stepping Stone to Understanding Industrial Polymers[J].European Polymer Journal,2011,47(4):447-464.