基于CRUISE的纯电动汽车性能仿真

2012-11-22朱鹏飞赵文杰许宏云

朱鹏飞,赵文杰,许宏云

(合肥工业大学 机械与汽车工程学院,安徽 合肥230009)

目前,能源与环境已成为全球关注的问题,汽车行业在推动经济发展的同时也带来了严重的污染。在当前技术条件下发展电动汽车,无疑是汽车行业向前发展的一种选择。采用专业软件CRUISE对电动汽车进行建模及仿真研究,能节省大量的时间,使模型过程简单化[1]。本文以南洋集团NY727EVT纯电动汽车开发为例,在动力参数匹配中首先确定驱动电机,然后合理匹配传动系参数和选择动力电池容量以实现综合性能优化设计目标。

1 纯电动汽车的参数匹配计算

1.1 纯电动汽车的基本参数及设计要求

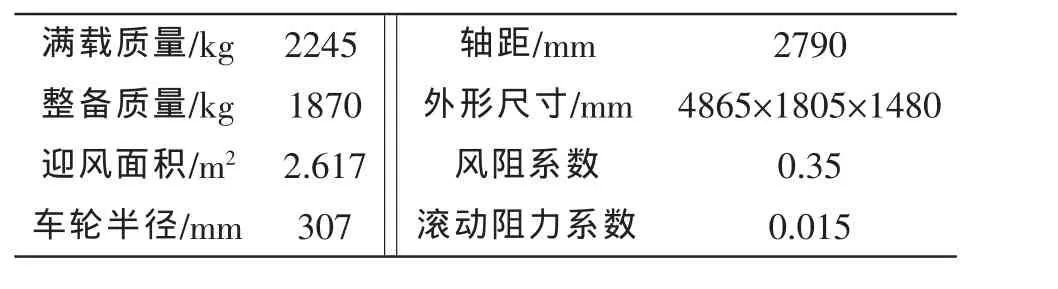

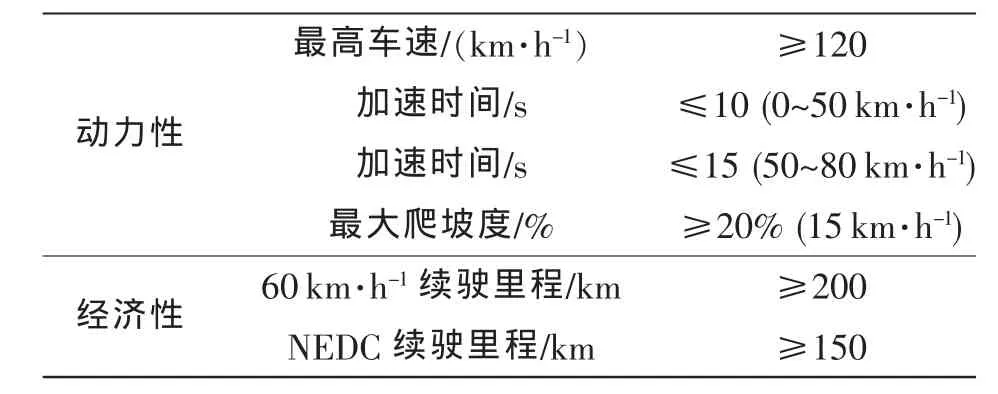

电动汽车的动力性能主要取决于动力系统的参数匹配,包括动力源、驱动电机、动力电池、变速器等[2]。本文根据电动汽车的参数和设计要求,通过理论计算,完成电动汽车的动力匹配,包括电机、电池、以及变速器等。试制研发的纯电动汽车的整车主要参数如表1所示。纯电动汽车动力性能指标如表2所示。

表1 整车主要技术参数

表2 纯电动汽车设计要求

1.2 驱动电机参数选择与匹配

驱动电机是电动汽车的动力源,对电动汽车的动力性和经济性影响最大,驱动电机的参数选择与匹配包括电机的最大功率和额定功率、电机的最高转速和额定转速等。

1)电机峰值功率和额定功率的匹配

电机峰值功率通常依照纯电动汽车的最高车速 umax(km·h-1)、加速时间 t(s)和最大爬坡度 αmax(°)来确定。

a.根据最高车速umax确定的最大功率:

式中:ηt为传动系效率;f为滚动阻力系数;CD为空气阻力系数;A为迎风面积(m2);umax为爬坡时的最高车速。

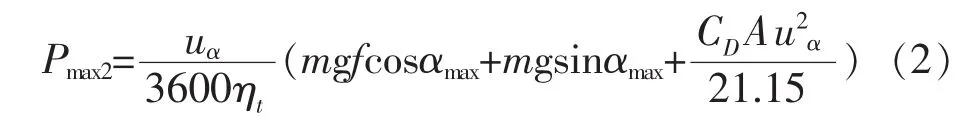

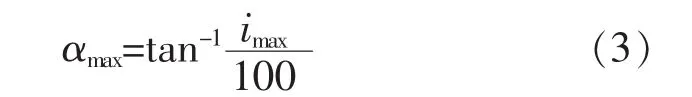

b.根据最大爬坡度αmax确定的最大功率:

式中:uα为最大爬坡度时的车速;αmax为最大爬坡度。

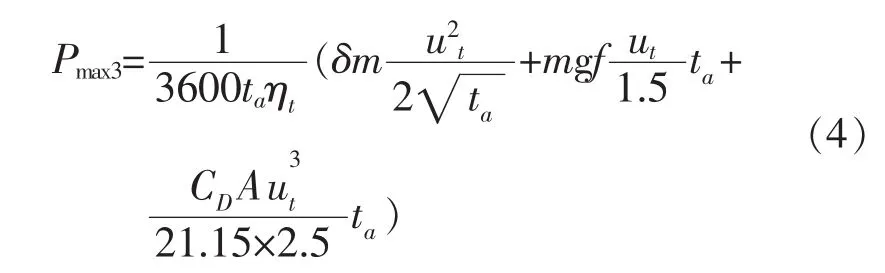

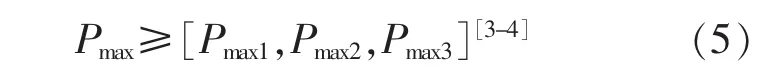

c.根据加速时间t来确定最大功率:

式中:ta为汽车加速时间;ut为汽车的加速末速度。电机的最大功率Pmax必须同时满足的条件:

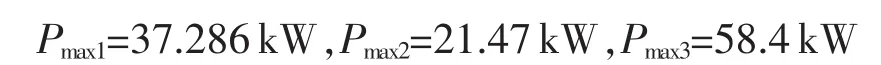

将表1中的整车参数代入式(1)~(4)并按照表2设计要求,计算得

故可选Pmax为65kW。

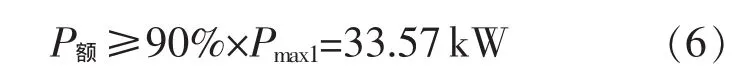

电动机的额定功率应满足最高车速90%的功率:

可选额定功率为35kW。此时的过载系数:

2)电机额定转矩及最高转矩的选择

电机的最大转矩满足电动汽车的起步加速和最大爬坡度,同时结合传动系最大传动比imax和最大爬坡度αmax来确定。

式中:r为轮胎滚动半径;imax为传动系的最大传动比。

3)电机的选择

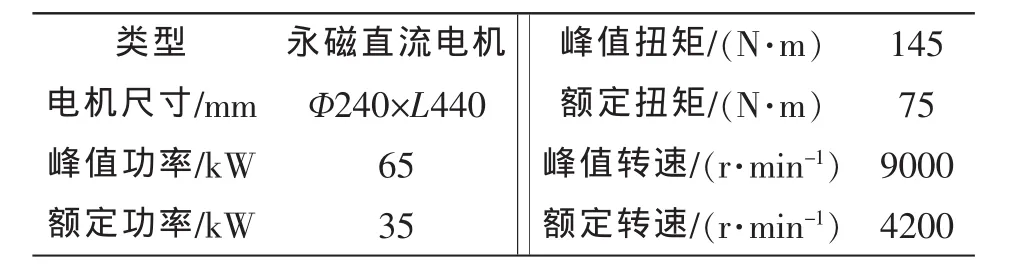

根据电机实际特点、一般车用电机特点、合理的过载系数,选择合理的电动最高转速和额定转速,综合以上计算结果和分析,选用尤奈特永磁无刷直流电机,该电机主要性能参数如表3所示。

表3 电机的基本参数

4)电机的外特性曲线

所选尤奈特永磁无刷直流电机的外特性曲线图(MAP图)如图1所示,可以清楚的看出电机的效率曲线与电机转速、电机转矩之间的关系。

1.3 传动比的选定

电动汽车传动比的选择对其动力性、经济性有着明显的影响,一般来说,传动比越小则其获得的最高车速越大,传动比越大则其爬坡能力和加速能力越大,但其能耗变大,所以为了兼顾动力性和经济性,电机具有较理想的外特性曲线,一般设置1~3个挡位即可。

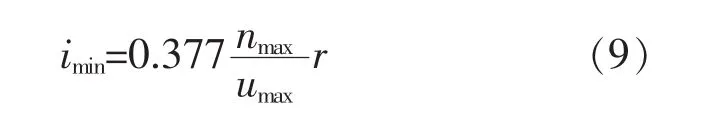

1)最小传动比的选取

一般最小传动比是依据电动汽车的最高车速和电机最高转速来计算的:

式中:nmax为电机的最高转速;umax为电动汽车设计的最高车速。

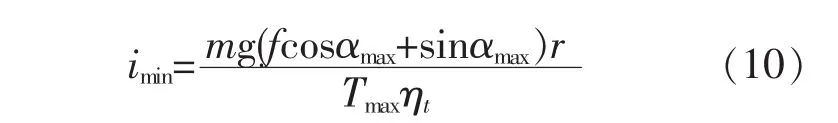

2)最大传动比的选取

最大传动比依据最大爬坡度和最大扭矩决定:

式中:Tmax为电机的最大输出扭矩。

综上,经过计算得到imin为8.68,imax为13.85,电机具有较理想的外特性曲线,所以电动汽车不需要像传统车要设置较多挡位,根据试制的纯电动汽车的要求,本变速器为三挡变速器,主减速器传动比 i0为 4.512,一挡 ig1为 3.125,二挡 ig2为 2.411,三挡 ig3为 1.861[5-7]。

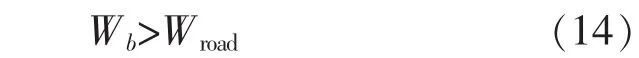

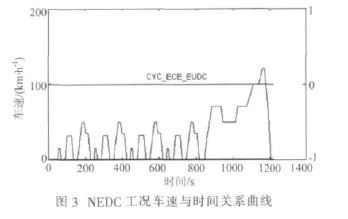

1.4 电池组参数设计

锂电池有能量密度高、使用寿命长、安全性好、可快速充电等优点,通过对比国内外各种锂离子电池的发展情况、国家相关产业政策、商品化、性能、安全性、一致性等综合因素,采用国内主流的磷酸铁锂动力电池,电池单体使用1865140单体。

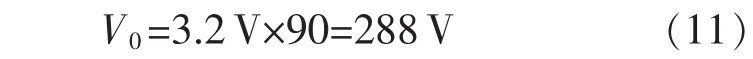

电池组电压等级与电机工作电压相匹配,此电机的额定电压为288V,确定电池组电压等级:

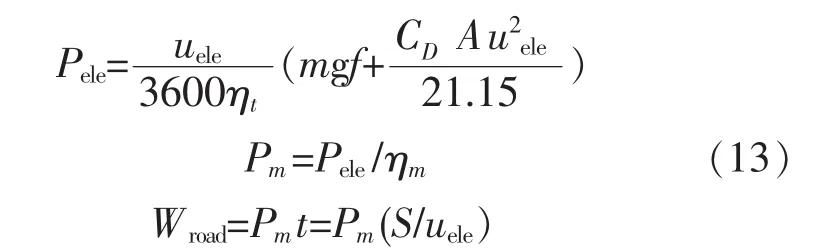

电池的能量计算公式为

式中:Wb为电池组的实际能量;Ub为电池组的平均工作电压;C为电池组的总容量。电动汽车续驶里程S(km)所需的能量,可用等速法和工况法来计算。在初步设计中采用等速法进行续驶里程初步计算,在后续设计中应用国标中规定的工况来仿真校核续驶里程,所以汽车以uele等度行驶,可得阻力功率及整车能量消耗为

式中:Pele为汽车等速行驶所需的功率;Wroad为车辆续驶里程S所需的能量;S为电动汽车的续驶里程设计要求;Pm为电机控制器输入功率;ηm为电机与电机控制器总成效率,可在测试平台上测得对应转速及负载的效率。

电池组的能量Wb满足的条件:

电动汽车行驶消耗的能量为电池组输出的电能,即

式中:ξsoc为电池组有效电容量系数,取0.8。

根据式(12)~(15)可得到满足续驶里程的电池组容量为

综上得到满足续驶里程200km的最小电池容量C为149.739Ah,最终选取动力电池的容量C为150 Ah,动力电池的组合方式是15并90串,即15P90S[8],动力电池的参数如表 4 所示。

表4 磷酸铁锂离子电池组参数

2 CRUISE V2010中的建模与仿真

CRUISE是奥地利李斯特内燃机及测试设备公司(AVL LIST GmbH)开发的研究汽车动力性、燃油经济性、排放及制动性能的高级仿真分析软件[9]。

2.1 整车仿真模型的建立

根据汽车动力传递路线“电机→离合器→变速器→主减速器→差速器→车轮”,建立整车结构模型。模型的建立中有机械连接和电气连接,难点是电气连接,它涉及纯电动汽车的控制原理和信息传递,必须对其有很好的理解,才能连接无误,研制的纯电动汽车模型如图2所示。

2.2 输入计算参数

CRUISE软件的参数输入是图形化界面,输入的数据包括迎风面积、轴距、空气阻力系数、整车装备质量、滚动阻力系数、电机MAP图、各挡传动比、主减速比、电池电压、电池数目、车轮的半径、传动系效率等。

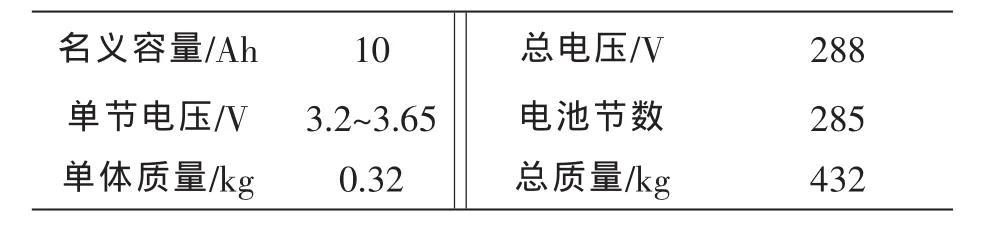

2.3 设定计算任务

根据测试的需要,该纯电动汽车采用60km·h-1等速工况和国标NEDC循环工况 (欧洲循环工况)作为仿真工况,并设定最大爬坡度分析任务和稳态行驶性能分析任务。60 km·h-1等速工况可以在CRUISE软件的计算任务模块Tast Folder下的profile文件下应用table editor进行编辑,可以用时间或者路程作为X轴,为了得到在等速工况情况下的续驶里程,应当以路程作为X轴,可以将X轴即路程编辑的足够长,这样就能清楚的看到SOC的变化情况,从而得到等速工况的续驶里程。

NEDC(New European Driving Cycle,新欧洲循环工况)由4个ECE工况与1个EUDC工况叠加而成。如图3所示,该工况总行驶里程为10.93km,历时 1225 s,最高车速为 120 km·h-1,平均车速为32.1km·h-1,最大加速度为 1.06m·s-2,最大减速度为-1.39m·s-2,行驶期间共停车 13 次,怠速时间为 339s[10]。

2.4 仿真结果

1)循环工况下电机特性分析

根据图4知,在循环工况中,电机的工作效率大部分集中在81%~91.5%高效率范围内,由于此纯电动汽车的挡位数为3,可以设置最佳经济性换挡规律,有利于电机工作在高效区,提高续驶里程。在循环工况中的最高车速120km·h-1时,电机的输出功率为62.7kW,没有超过电机的最高功率65 kW。

2)加速结果分析

根据CRUISE软件从静止连续换挡全负荷加速仿真任务计算得到纯电动汽车0~50 km·h-1和50~80km·h-1超车加速下的时间。 在 result文件中可得到仿真结果,具体数据如表5~6所示。

3)最大爬坡度结果分析

表5 0~50km·h-1加速时间

表6 50~80km·h-1加速时间

不同挡位、不同车速下的最大爬坡度如图5所示,从曲线可看出一挡的爬坡度是最大的,由于电机在基速n0之前是恒转矩输出,所以爬坡度曲线较平稳,基速之后是恒功率输出,爬坡度曲线如双曲线下降,得到车速为15km·h-1时的最大爬坡度值为27.30%。

4)最高车速结果分析

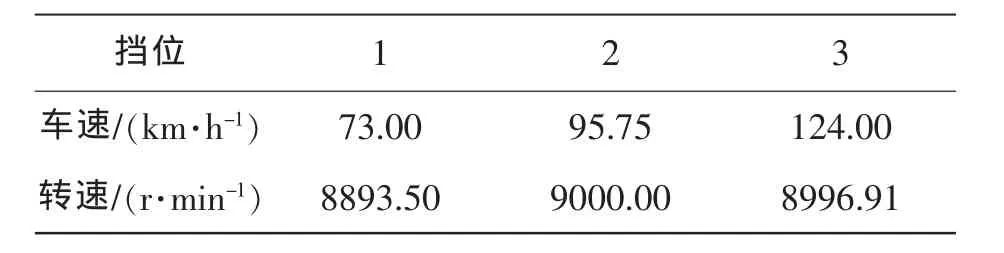

不同挡位的最高车速统计如表7所示。

表7 各挡最高车速

5)续驶里程结果分析

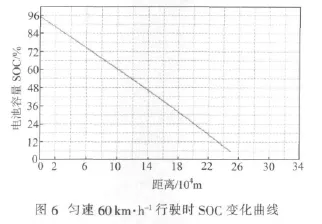

在计算任务当中建立匀速循环工况,将循环距离设为250 km,便可得到电池SOC的变化曲线,如图6所示,当SOC为15%的点的横坐标作为电动汽车的续驶里程,即S为224.7km。

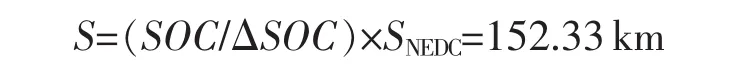

NEDC循环工况时动力电池SOC的变化曲线如图7所示,续驶里程

式中:SOC为电池组有效电容量系数,此处取0.8,电池的容量允许从95%放电到15%;ΔSOC为一次NEDC循环工况电池SOC的变化量。

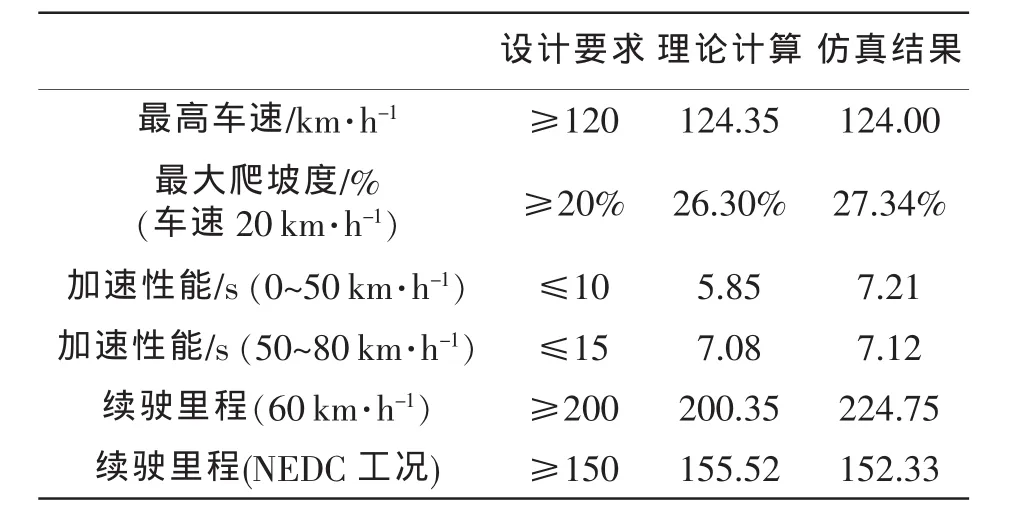

6)结果对比

设计要求、理论计算与仿真结果对比如表8所示。

表8 整车仿真结果对比

3 结论

仿真结果表明,以磷酸铁锂电池为动力源的电动汽车的最高车速达到了 124km·h-1,以 20km·h-1行驶的最大爬坡度为 27.34%,0~50 km·h-1的加速时间为 7.21 s,50~80 km·h-1的加速时间为 7.12 s,60 km·h-1等速行驶的续驶里程为 224.75 km,NEDC工况续驶里程为152.33km,表明最高车速、爬坡能力、加速能力、续驶里程等性指标都满足设计要求,跟理论计算的结果非常接近,验证了仿真模型的正确性和有效性,为电动汽车的设计、动力性能预测和分析提供了一种有效方法和手段,也为后续的研究工作奠定了基础。

[1]刘松灵,顾力强.基于Cruise的混合动力汽车传动系统建模与仿真分析[J].传动技术,2008,22(4):21-45.

[2] 王天利,于洋,王磊.基于某型纯电动汽车的动力匹配及仿真优化研究 [J].农业装备与车辆工程,2012(2):25-28.

[3] 刘灵芝,张炳力,汤仁礼.某型纯电动汽车动力系统参数匹配研究[J].合肥工业大学学报,2007,30(5):591-593.

[4] 姜辉.电动汽车传动系统匹配及优化[D].哈尔滨:哈尔滨工业大学,2006.

[5] 余志生.汽车理论[M].北京:机械工业出版,2000:58-70.

[6]王少凯.基于Cruise软件的纯电动城市客车的建模与仿真[J].客车技术与研究,2011(2):10-12.

[7] 朱正礼,殷承良,张建武.基于遗传算法的纯电动轿车动力总成参数优化 [J].上海交通大学学报,2004,38(11):1907-1912.

[8]周保华.电动汽车传动系统参数设计及换挡控制研究[D].重庆:重庆大学机械工程学院,2010.

[9] 张新磊.电动汽车总体设计及性能仿真优化[D].哈尔滨:哈尔滨工业大学,2010.

[10]周兵,江清华,杨易.两挡变速器纯电动汽车动力性经济性双目标的传动比优化 [J].汽车工程,2011,33(9):792-797.