烟气脱硫石灰石干磨制粉方案比较

2012-11-22潘自力袁凤宇杨成钢李晓光

潘自力,袁凤宇,杨成钢,李晓光

(合肥水泥研究设计院,合肥 230051)

烟气脱硫石灰石干磨制粉方案比较

潘自力,袁凤宇,杨成钢,李晓光

(合肥水泥研究设计院,合肥 230051)

以某石灰石-石膏湿法烟气脱硫石灰石干磨方案为例,对比了立式和卧式两种干磨方案中的设备工作原理、基本工艺流程、系统配置、布置方式说明等;通过分析探讨两种方案的运行特点、经济指标,以及工艺系统和实际运行效果,比较了两种方案的优缺点,认为:立式干磨方案更适合火电厂石灰石-石膏湿法烟气脱硫大规模制粉的要求。

烟气脱硫;立式干磨;石灰石制粉;方案比较

我国是一个以煤为主要能源的国家,在今后较长的时期内,电力工业中以煤炭为主的能源结构不会改变,更不可能减少煤炭的消耗量。电厂以煤作为主要燃料进行发电,煤直接燃烧释放出大量SO2,造成大气环境污染,随着装机容量的递增,SO2的排放量也在不断增加。成为全球变暖、产生温室效应的主要原因,所以加大电厂的SO2控制力度,愈加显得重要和紧迫,火电厂配套建造脱硫设施已是大势所趋。采用石灰石-石膏法对燃烧后的烟气脱硫净化,是目前国内外最成熟、应用最广泛的控制二氧化硫排放技术,国内90%以上的火电厂采用石灰石-石膏法脱硫。石灰石-石膏法对燃烧后烟气脱硫净化,吸收SO2的介质是石灰石粉,石灰石粉的粒度对脱硫效率有较大的影响,粒度愈小,愈有利于SO2的吸收,因而石灰石粉的制备就成为火电厂提高脱硫效率的决定性条件。本文以某石灰石-石膏湿法烟气脱硫石灰石干磨方案为例,对立式和卧式两种干磨方案进行比较说明。

1 卧式干磨

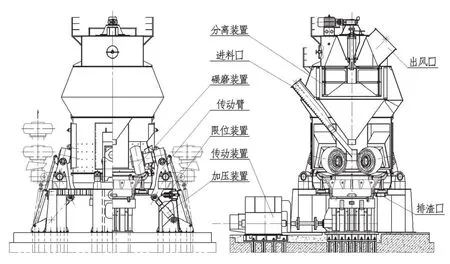

卧式干磨由水平的筒体、进出料空心轴及磨头等部分组成,筒体为长的圆筒,筒内装有研磨体,筒体为钢板制造,有钢制衬板与筒体固定,研磨体一般为钢制圆球,并按不同直径和一定比例装入筒中,研磨体也可用钢段。卧式干磨结构的原理示意见图1。

图1 卧式干磨结构原理图

根据研磨物料的粒度加以选择,物料由球磨机进料端空心轴装入筒体内,当球磨机筒体转动时,研磨体由于惯性和离心力、摩擦力的作用,使它贴在附近筒体衬板上而被筒体带走,当研磨体被带到一定的高度时,由于重力作用而被抛落,下落的研磨体像抛射体一样将筒体内的物料击碎。

物料由进料装置经入料中空轴螺旋均匀地进入磨机第一仓,该仓内有阶梯衬板或波纹衬板,内装不同规格的钢球,筒体转动产生的离心力将钢球带到一定高度后落下,对物料产生重击和研磨作用。物料在第一仓达到粗磨后,经单层隔仓板进入第二仓,该仓内镶有平衬板,内有钢球,将物料进一步研磨。粉状物通过卸料篦板排出,完成粉磨作业。

筒体在回转的过程中,研磨体也有滑落现象,在滑落过程中给物料以研磨作用,为了有效地利用研磨作用,将粒度较大的物料(一般为20目以上)磨细时,把磨体筒体用隔仓板分隔为二段,即成为双仓,物料进入第一仓时候被钢球击碎,物料进入第二仓时候,钢段对物料进行研磨,磨细合格的物料从出料端空心轴排出;对进料颗粒小的物料进行磨细时,如砂二号矿渣、粗粉煤灰等,磨机筒体可不设隔板,成为一个单仓筒磨,研磨体也可用钢段。

2 立式干磨

立式干磨是一种理想的大型粉磨设备,广泛应用于水泥、电力、冶金、化工、非金属矿等行业。立式干磨集破碎、干燥、磨粉、分级输送于一体,生产效率高,可将块状、颗粒状及粉状原料磨成所要求的粉状物料。立式干磨结构的原理示意见图2。

图2 立式干磨结构原理图

立式干磨工作原理:电动机驱动减速机带动磨盘转动,需磨粉的物料由锁风喂料设备送入旋转磨盘中心,在离心力作用下,物料向磨盘周边移动,进入磨粉辊道。磨辊在液压装置和传动臂的作用下,向辊道内物料施加磨粉力,物料受到挤压和剪切作用而被粉碎。同时,风从围绕磨盘的风环高速均匀向上喷出,磨粉后的物料被风环处的高速气流吹起,一方面把粒度较粗的物料吹回磨盘重新磨粉,另一方面对悬浮物料进行烘干,细粉则由热风带入分离器进行分级,合格的细粉随同气流出磨,由收尘设备收集下来的即为产品,不合格的在分离器叶片的作用下重新落至磨盘,与新喂入的物料一起重新磨粉,如此循环,完成磨粉作业全过程。

3 卧式干磨和立式干磨的磨粉机理

3.1 卧式干磨的磨粉机理

卧式干磨作为一种传统的磨粉设备,一直在物料的磨粉作业中处于垄断地位,但卧式干磨磨粉机理也存在缺陷,导致能量有效利用率极低,据资料报道,一般只有1%~3%。因此,磨粉作业的节能同样是节能降耗应重视的问题之一。

卧式干磨的磨粉机理基于冲击和研磨作用,其特点有:

(1)必须把几十吨,甚至上百吨的研磨体和物料同时带到一定的高度;

(2)研磨体作用在物料上的力变化较大,非人为所能控制;

(3)研磨体之间以及研磨体与衬板之间存在着无用撞击,大量的能量被白白消耗;

(4)存在过磨粉现象;

(5)噪声大,一般为100~120dB(A声级);

(6)研磨体消耗大。

以往磨粉系统的节能改造工作都局限在球磨机本身及其系统的改造上,如改进磨机衬板、隔仓板、调整研磨体级配、磨内通风、降低入磨物料粒度等等,都取得了一定的增产节能效果,但并没有从根本上解决球磨机磨粉机理上存在的问题。

3.2 立式干磨的磨粉机理

立式干磨在磨粉物料时,是通过其内部的两个紧压在一起的滚动体之表面,挤压松散物料形成的料床,逐渐将其粉碎或研磨成粉。

立式干磨中的磨辊是活动的,磨粉压力是由填充在滚轮间隙之压缩物料料床来传递的。

立式干磨运行具有以下主要特点:

(1)磨辊作用在物料上的力可人为地进行控制,以确保物料及设备所受的力均匀恒定;

(2)合格的细粉可及时地分选出来;

(3)立式磨本体实现低噪声运行;

(4)集破碎、磨粉、烘干、分级、输送五个工序于一体。

由于立式磨结构及磨粉方式合理,因而立式磨的磨粉效率比卧式磨机高。

4 卧式干磨制粉和立式干磨制粉方案比较

4.1 卧式干磨制粉和立式干磨制粉工艺方案比较

石灰石干磨机可以采用立式或卧式干磨,立式干磨顶部自带分离器,通过调节风环阀,可改变产品细度,并可使得磨内料床负荷均匀、稳定。粉料出磨后,随排风机气流进入脉冲袋式收尘器中进行收集,再经水平及垂直输送设备进入石灰石粉仓内储存。若为卧磨机,粉料出磨后,先经过一高效选粉机进行分选,该选粉机具有一个由变频电机带动、垂直转动的转子,通过调节该转子的转速以及选粉机的通风量,对成品的细度进行调节。分选后的粗料通过螺旋输送机送回磨机入口再磨,细度符合要求的粉料则随排风机气流进入脉冲袋式收尘器中进行收集,再经水平及垂直输送设备进入石灰石粉仓内储存。

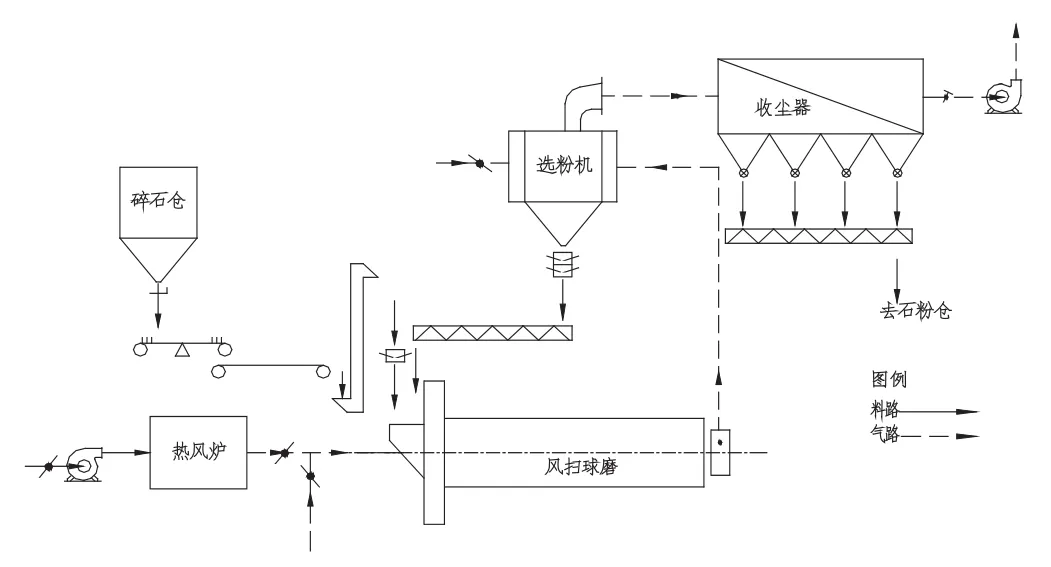

图3所示的卧式干磨制粉系统工艺流程为“两级收尘系统”。具有工艺流程复杂、系统设备较多、系统故障点多、系统操作困难、工艺布置限制因素多、占地面积大等特点。虽不需要配置高浓度收尘器,但相对投资也较大。

图3 卧式干磨制粉系统工艺流程图

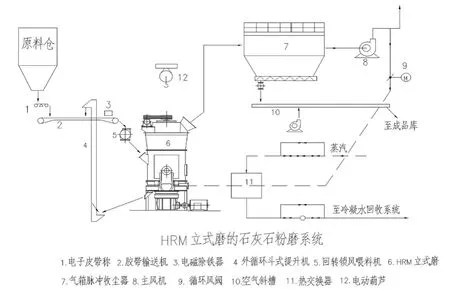

图4所示的立式干磨制粉系统工艺流程为“一级收尘系统”。具有工艺流程简单、系统设备较少、系统故障点少、系统操作方便、设备布置灵活、系统主风机叶轮无磨损等优点。但需要配置高浓度收尘器,相对投资较大。

对比发现:立式干磨制粉工艺流程简单、占地面积及占用空间小,且立式干磨本身带有选粉机,不需要另加选粉机和提升设备,系统设备较少;系统故障点少,系统操作方便,工艺布置灵活;工艺简单,布局紧凑,可露天布置;建筑面积约为卧式干磨系统的70%,建筑空间为卧式干磨制粉系统的50%~60%。

图4 立式干磨制粉系统工艺流程图

4.2 卧式干磨制粉和立式干磨制粉系统方案比较

以浙能嘉兴电厂使用的合肥某建材装备有限责任公司生产的HRM型立式干磨制粉系统与该厂原先使用的卧式干磨制粉系统作对比(见下表)。

石灰石粉制备系统方案对比一览表

由上表可看出,使用卧式干磨制粉系统比使用立式干磨制粉系统多投资近10%。而各项技术经济指标却低于立式干磨制粉系统。特别是单位产品电耗,立式干磨制粉系统要比卧式干磨制粉系统低40%。由此可见,立式干磨制粉系统无论是技术指标还是经济指标,都远远优于卧式干磨制粉系统。在其他技术指标方面,也同样是立式干磨制粉系统要先进的多。

5 结论

通过对卧式干磨制粉系统和立式干磨制粉系统的全面对比,可看出立式干磨制粉系统较卧式干磨制粉系统的优势在于:

(1)生产投资费用可大幅降低

立式干磨制粉系统工艺流程简单,布局紧凑,建筑面积小,占地面积约为卧式干磨制粉系统的70%,建筑空间约为卧式干磨制粉系统的60%且可露天布置,直接降低了企业投资费用。且立式干磨本身有分离器,不需要另加选粉机和提升设备。出磨含尘气体可直接由袋式收尘器或电收尘器收集。

(2)生产效率高,节能环保

立式干磨采用料床磨粉原理磨粉物料,能耗低,制粉系统的电耗比卧式干磨制粉系统低20%~30%,而且随原料水分的增加,节电效果更加明显。立式干磨制粉系统的能耗和卧式干磨制粉系统相比节约30%~40%。立式干磨在工作中没有卧式干磨中钢球相互碰撞、撞击衬板的金属撞击声,因此噪声小,比球磨机低20~25dB。另外,立式干磨采用全封闭系统,系统在负压下工作,无扬尘,环境清洁。

(3)操作简便,维修方便

立式干磨配备自动控制系统,可实现远程控制,操作简便;通过检修油缸,翻转动臂,可方便快捷更换辊套、衬板,减少企业停机损失。

(4)产品质量稳定易检测

产品的化学成分稳定、颗粒级配均齐,有利于煅烧。物料在立式干磨内停留的时间仅为2~3min,而在球磨机内则要15~20min。所以立式干磨产品的化学成分及细度可以很快被测定和校正。

(5)研磨体磨损小,利用率高

由于立式干磨运行中磨辊和磨盘没有金属间的直接接触,磨损小,单位产品金属消耗量一般为5~10g/t。

立式干磨制备石灰石粉具有工艺流程简单、占地小、产品粒度容易控制、运行电耗低等优点。国产立式干磨运行的可靠性已为水泥、非金属矿、冶金电力行业运行的实践所证实,也为愈来愈多的电厂脱硫工程所接受,国产立式干磨在电厂脱硫工程的应用将进一步推动电厂脱硫工作的进展,为减少SO2对大气的污染做出贡献。

Comparison on Scheme of FGD Limestone Dry Milling

PAN Zi-li, YUAN Feng-yu, YANG Cheng-gang, LI Xiao-guang

X701.3

A

1006-5377(2012)09-0046-04