填料和助剂预絮聚对填料留着和成纸抗张强度的影响

2012-11-22付建生袁世炬

潘 诚 付建生 袁世炬 龙 芬

(湖北工业大学制浆造纸工程研究所,湖北武汉,430068)

填料和助剂预絮聚对填料留着和成纸抗张强度的影响

潘 诚 付建生 袁世炬 龙 芬

(湖北工业大学制浆造纸工程研究所,湖北武汉,430068)

利用两个纸厂的浆料,在填料和助剂预絮聚工艺条件及模拟实际生产工艺条件下进行实验,研究了不同工艺条件下,手抄片中细小纤维含量与纸张灰分、抗张强度之间的关系,通过扫描电子显微镜 (SEM)对纸张表面形貌进行了观察。实验结果表明,在填料和助剂预絮聚后进行的加填,与实际生产工艺条件相比,成纸的灰分分别从10.8%、9.0%提高到12.2%、10.3%;成纸的抗张指数分别从21.6、23.4 N·m/g提高到22.2、27.6 N·m/g;填料和助剂预絮聚工艺条件下的加填,相对于普通生产工艺,在纤维交织所形成的毛细孔中的填料含量明显增加。

预絮聚;细小纤维;纸张形貌

本实验中的预絮聚是指在抄纸过程中将填料和所用助剂提前混合絮聚,然后加入纸浆中抄纸。这样可以减化工艺流程,易于过程控制,有较好的纸张质量,有较好的填料留着率,降低生产成本,并能保持整个抄造系统的洁净度[1]。

预絮聚技术由最开始的填料预处理技术[2-4]到对整个抄造系统的改进[5],再到简化工艺流程预先混合的预絮聚技术。国内涉及的对填料处理如磷酸酯淀粉改性滑石粉、AKD改性滑石粉和绢云母以及对碳酸钙表面处理的相关技术[1,6-7],目的都是为了减少造纸化学品用量、节约成本、简化工艺,使抄造更为简单,流程缩短,体系的复杂程度降低,影响因素减少。

预絮聚工艺的可行性需由实际生产中的情况进行分析。随着造纸助留技术的发展,助留体系从最初的单元助留体系发展到双元或多元助留体系及微粒助留体系[8]。现根据采用双元助留体系 (监利某纸业)及采用微粒助留体系 (赤壁某纸业)的两个造纸厂的实际生产情况,在实验室条件下分别采用填料和助剂预絮聚工艺及模拟实际生产工艺进行实验,对这2种工艺进行比较分析。

1 实验

1.1 实验原料及药品

1.1.1 浆料

监利某纸业成品浆:10%的针叶木化学浆、5%损纸浆及85%杨木化学浆),打浆度30°SR,以下简称监利浆。

赤壁某纸业成品浆:77%自制苇浆、8%商品针叶木浆及15%自制杨木化机浆,打浆度30°SR,以下简称赤壁浆。

1.1.2 助剂

中取代度阳离子淀粉 (CS),广东汇美淀粉科技;AKD乳液,固含量15%,监利某纸业提供;膨润土,天津轻科公司;阳离子聚丙烯酰胺 (CPAM),相对分子质量800万和900万,巴斯夫公司;阴离子有机微聚物 (CP3),相对分子质量1200万 (监利某纸业提供),相对分子质量2000万 (赤壁某纸业提供)。

1.1.3 填料

沉淀碳酸钙 (PCC),监利某纸业提供;浆状碳酸钙,赤壁某纸业提供。

1.2 实验仪器

凯赛快速纸页成形器 (P95854.3A),奥地利PTI公司;紫外可见分光光度计 (UV-2550),日本岛津公司;分析型扫描电子显微镜 (JSM-6360LA),日本电子株式会社;纤维形态分析仪 (912),瑞典L&W公司;数显卧式抗张试验机 (D-KZ(W)30)。

1.3 实验流程

1.3.1 模拟工厂实际生产工艺及填料和助剂预絮聚工艺

(1)模拟工厂实际生产工艺

称取相当于绝干的浆料2.0 g,在纤维疏解机中疏解3000转。

按照CS→AKD→填料→CPAM→CP3的顺序依次加入到疏解好的浆料中混合均匀,然后在凯塞快速纸页成形器上抄造手抄片。

(2)填料和助剂预絮聚工艺

称取相当于绝干的浆料2.0 g,在纤维疏解机中疏解3000转。

称取一定量的填料于400 mL的烧杯中并加入250 mL的水,用玻璃棒搅拌直到完全溶解。助剂按照AKD→CS→CPAM→CP3的顺序依次边搅拌边加入到填料溶液中。填料与助剂混合预絮聚后,加入到已经疏解好的浆料中,混合均匀后在凯塞纸页快速成形器上抄造手抄片。

1.3.2 细小纤维含量的测定

模拟监利某纸业工厂实际生产工艺及填料和助剂预絮聚工艺的实验为实验1,模拟赤壁某纸业工厂实际生产工艺及填料和助剂预絮聚工艺的实验为实验2。

(1)实验1

CS用量2%(相对于绝干浆,下同),CPAM用量0.04%,CP3用量0.005%,PCC用量20%,AKD用量0.15%。分别按1.3.1进行抄片。模拟监利某纸业工厂实际生产工艺的实验抄造的手抄片简称为1A,采用填料和助剂预絮聚工艺的实验抄造的手抄片简称为1B。

分别取1A、1B纸样分成小块,在0.9%浓度的HCl溶液中浸泡一段时间后,在真空泵下过滤洗涤至中性,在纤维解离机中疏解300转,疏解后的浆料在纤维分析仪上测定细小纤维含量及纤维组分。

与监利浆料中细小纤维含量进行比较分析。

(2)实验2

膨润土用量2%(相对于绝干浆,下同),CPAM用量0.04%,CP3用量0.0025%,浆状碳酸钙用量20%,AKD用量0.15%。模拟赤壁某纸业工厂实际生产工艺的实验及抄造的手抄片简称为2A,采用填料和助剂预絮聚工艺的实验及抄造的手抄片简称为2B。

分别取2A、2B纸样分成小块,在0.9%浓度下HCl溶液中浸泡一段时间后,在真空泵下过滤洗涤至中性,在纤维解离机中疏解300转,疏解后的浆料在纤维分析仪上测定细小纤维含量及纤维组分。

与赤壁浆料中细小纤维含量进行比较分析。

1.3.3 网下白水AKD流失的测定

在工厂实际生产过程中,纸机的上网浓度在0.5%左右,对网下白水的测定需按照实际情况进行测定。

所加助剂中,AKD在波长为238 nm处有明显的吸收峰,通过测定在238nm处的吸光度来表征网下白水中AKD的流失。AKD浓度与吸光度是线性关系,c=1328A-36.28(其中c为以二氯甲烷为溶剂AKD的浓度,A为吸光度),通过测定AKD的吸光度,可以计算出白水中AKD的浓度,进而计算出流失率来表征AKD的流失率[9]。由于纸张抄造过程中以水为介质,只能测定网下白水中AKD的吸光度来表征含量的多少。每种工艺下取4个样品测定吸光度,以平均值表示。

分别称取相当于绝干浆10 g的监利浆和赤壁浆,加入1000 mL水,在纤维解离器上疏解300转,分别按实验1和实验2进行配浆。

将配制好的浆料稀释至浆浓0.5%,然后倒入抄片器中,搅拌静置后,用容器接取网下白水,取样测定吸光度。

1.3.4 填料留着率测定

以手抄片的灰分含量来表示填料的留着率。灰分测定按照国家标准GB/T463—1989进行。

1.3.5 抗张强度测定

抗张强度测定按国家标准GB/T 12914—2008进行。

1.3.6 纸张形貌观察

分别取1A、1B、2A、2B纸样表面镀金后在扫描电子显微镜 (JSM-6360LA)下观察成纸内絮聚体的分布情况。

2 实验结果及分析

2.1 细小纤维含量

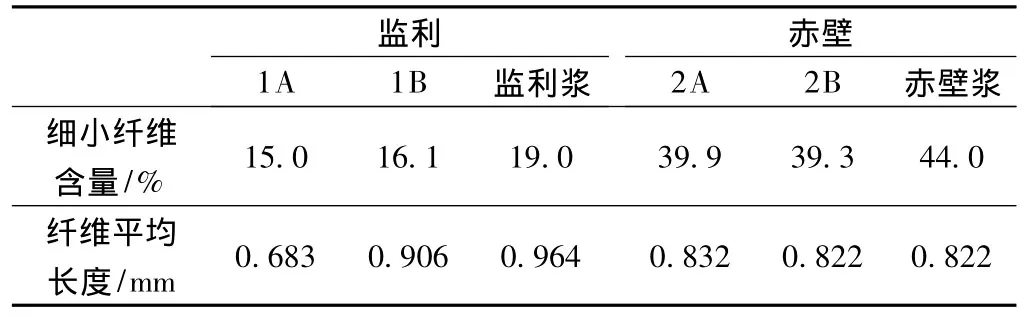

模拟工厂实际生产工艺及填料和助剂预絮聚工艺的实验的细小纤维含量如表1所示。

表1 成纸细小纤维含量及纤维平均长度

从表1可以看出,细小纤维含量低的监利浆以填料和助剂预絮聚工艺抄造的成纸细小纤维含量相对于模拟工厂实际生产工艺抄造的成纸细小纤维含量有所增加,细小纤维含量高的赤壁浆以填料和助剂预絮聚工艺抄造的成纸细小纤维含量相对于模拟工厂实际生产工艺抄造的成纸细小纤维含量降低较少,说明预絮聚工艺对不同细小纤维含量的浆料体系下细小纤维的留着没有较大的影响,甚至有促进作用。

2.2 网下白水AKD流失

模拟工厂实际生产工艺及填料和助剂预絮聚工艺的实验抄造过程中网下白水吸光度见表2所示。

表2 网下白水吸光度

网下白水中AKD以水为介质,只能通过AKD浓度与吸光度的线性关系来表征AKD含量的多少。从吸光度与AKD浓度线性关系来看,填料和助剂预絮聚工艺的实验中AKD留着率比模拟工厂实际生产工艺实验中的要高,说明了填料和助剂预絮聚工艺对助剂留着率的提高、整个湿部环境的清洁度及阴离子垃圾的减少有促进作用。

2.3 纸张灰分

模拟工厂实际生产工艺及填料和助剂预絮聚工艺的实验成纸灰分含量如表3所示。

表3 纸张灰分含量

由表3可知,填料和助剂预絮聚工艺实验中,填料的留着率相对于模拟工厂实际生产工艺实验下留着率较高,纸张1B对应实验填料的留着率从10.8%提高到12.2%,纸张2B实验对应填料的留着率从9.0%提高到10.3%,说明填料和助剂预絮聚工艺具有优越性。从填料和助剂预絮聚工艺下成纸的外观情况看,没有出现严重的絮聚成团的现象,可能原因在于填料和助剂预絮聚工艺下CPAM与填料进行混合预絮聚后加入浆料中,直接作用于浆料的絮聚效果较小。

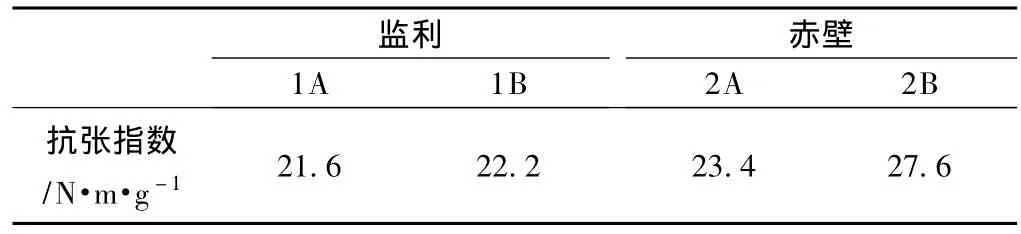

2.4 成纸抗张强度

模拟工厂实际生产工艺及填料和助剂预絮聚工艺的实验成纸抗张指数如表4所示。

表4 纸张抗张指数

填料和助剂预絮聚工艺实验与模拟工厂实际生产工艺实验相比,在填料留着率提高的情况下纸张的抗张性能没有较大的变化。纸张1B的抗张指数从21.6 N·m/g提高到22.2 N·m/g,纸张2B的抗张指数从23.4 N·m/g 提高到 27.6 N·m/g。从观察成纸扫描电镜图片后分析,可能原因在于填料和助剂预絮聚工艺下絮聚体留着在纤维交织处,对纤维之间的结合影响较小,而实际生产工艺下填料更多地留着在纤维上,对纤维之间的结合有较大的影响,所以在填料留着率提高的情况下,纸张的物理性能反而有所增加。

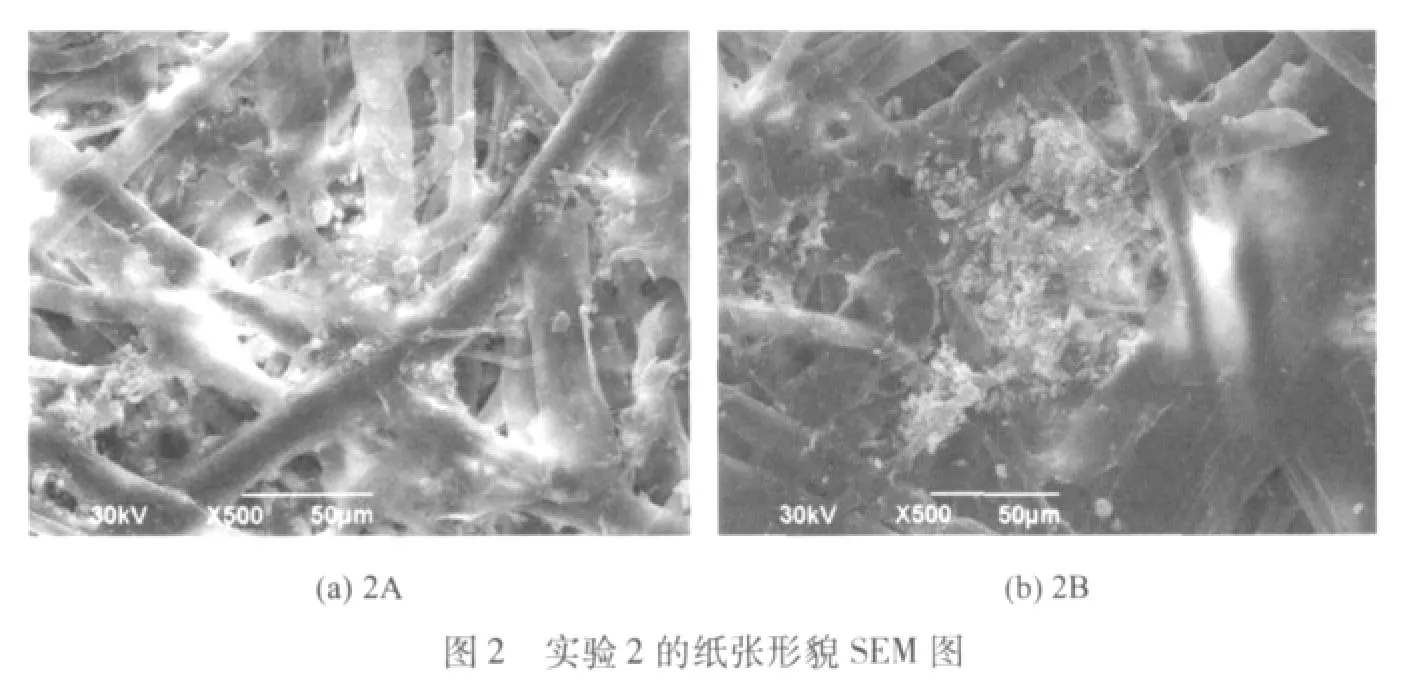

2.5 纸张形貌观察

模拟工厂实际生产工艺及填料和助剂预絮聚工艺的实验成纸形貌SEM图见图1和图2。

从图1和图2可以看出,模拟工厂实际生产工艺实验的成纸,有较多的填料留着在纤维表面上,而填料和助剂预絮聚工艺实验成纸填料絮聚体留着于纤维交织处,而在纤维表面留着得较少,说明了前述实验结果的表征,填料和助剂预絮聚工艺的实验成纸絮聚体留着于纤维交织处,对纤维间的结合没有较大的影响,而模拟工厂实际生产工艺实验的成纸填料留着于纤维表面,对纤维与纤维之间的氢键结合有一定的影响,从而影响到成纸的抗张性能,但填料和助剂预絮聚工艺的实验成纸在填料留着率更好的情况下抗张性能未受到影响,反而由于絮聚体未影响纤维之间的交织使得纸张结合紧密,成纸的抗张强度比模拟工厂实际生产工艺的成纸强度更高。

3 结论

根据两个工厂实际生产情况,在实验室条件下分别采用填料和助剂预絮聚工艺及模拟实际生产工艺进行实验分析可知,采用填料和助剂预絮聚工艺在填料留着及成纸的抗张性能上都有促进作用,并且适用于不同的实际生产情况。

监利某纸业工艺的配方为双元助留体系,CS用量2%(相对于绝干浆,下同),CPAM用量0.04%,CP3用量0.005%,PCC用量20%,AKD用量0.15%。①从模拟成纸性能来看,填料和助剂预絮聚工艺下填料留着率从10.8%提高到12.2%,同时纸张的抗张指数从21.6 N·m/g提高到22.2 N·m/g;②从细小纤维来看,填料和助剂预絮聚工艺下细小纤维含量相对于模拟工厂生产工艺来说有所提高;③从网下白水的AKD流失率来看,填料和助剂预絮聚工艺下AKD的流失比模拟工厂实际生产工艺的流失率少。

赤壁某纸业工艺的配方为微粒助留体系,膨润土用量2% (相对于绝干浆,下同),CPAM用量0.04%,CP3用量0.0025%,浆状碳酸钙用量20%,AKD用量0.15%。①从成纸性能来看,填料和助剂预絮聚工艺下填料留着率从9.0%提高到10.3%,同时纸张的抗张指数从23.4 N·m/g 提高到 27.6 N·m/g;②从细小纤维来看,填料和助剂预絮聚工艺下细小纤维含量与模拟工厂实际生产工艺相差较小;③从网下白水中AKD的流失率来看,填料和助剂预絮聚工艺下AKD的流失比模拟工厂实际生产工艺少。

通过SEM照片能够发现填料与助剂预絮聚工艺抄造纸张中絮聚体较多地分布于纤维交织处,而模拟工厂生产工艺其填料吸附在纤维表面,这一现象能够解释填料和助剂预絮聚工艺中填料留着率较高的情况下纸张抗张性能没有降低的现象,即由于絮聚体留着于交织处未影响纤维与纤维之间的氢键结合,而模拟工厂生产工艺中填料大部分吸附在纤维表面,对纤维与纤维之间的结合有较大的影响。

[1] 宋中阳,李志杰,雷以超.造纸填料与高分子絮聚剂的应用[J].中国造纸,2004,23(5):64.

[2] Brian paul lambert.A method of treating calcium carbonate paper filler:US,3873336[P].1975-03-25.

[3] David W zunker.Inorganic fillers modified with vinyl alcohol polymer and cationic melamine-formaldehyde resin:US,4495245[P].1985-01-22.

[4] Robert A Gill.Cationic polymer-modified filler material,process for its preparation and method of its use in papermaking:US,5147507[P].1992-09-15.

[5] Jouni Matula.Advanced use of filler close to headbox together with Retention aid additives with TrumpJet flash mixing system[J].World Pulp and Paper,2008,27(2).

[6] 杨德清,刘温霞.AKD对滑石粉和绢云母的改性效果与作用机理[J].中国造纸,2010,29(4):1.

[7] 沈 静,宋湛谦,钱学仁.改善碳酸钙加填纸强度性能的研究进展[J].中国造纸,2007,26(5):47.

[8] 张克庆,刘温霞,陈子成.阳离子微粒助留体系的研究进展[J].中国造纸,2005,24(7):53.

[9] 刘 冉,韩 卿.涂布原纸中未反应AKD的光谱法分析测定[J].纸和造纸,2010,29(8):51.

Influence of Pre-flocculation of Filler and Wet End Additives on Filler Retention and Paper Strength

PAN Cheng*FU Jian-sheng YUAN Shi-ju LONG Fen

(Institute of Pulp and Papermaking Engineering,Hubei University of Technology,Wuhan,Hubei Province,430068)

Using two pulps from two mills,the handsheets were prepared with adding filler in two ways,one was to simulate the current production operation,another was to use pre-flocculation technique,and the filler was pre-flocculated with wet end chemicals.The relation between fines content and ash content,paper strength of the handsheets prepared by different loading processes was studied.The results indicated that when filler was added by using pre-flocculation technique,the ash content increased from 10.8%and 9.0%to 12.2%and 10.3%,tensile strength increased from 21.6 N·m/g and 23.4 N·m/g to 22.2 N·m/g and 27.6 N·m/g of the handsheets prepared by using two different mill's pulps respectively.The surface morphology of the handsheets was analyzed by SEM;it was found that most of the pre-floccalated fillers were resented in the pores of fiber network,on the contrary,the fillers mainly resented on the fibers surface when fillers were added according to conventional process.

pre-flocculation;small fibers;paper morphology

TS727+.2

A

0254-508X(2012)11-0030-04

潘 诚先生,在读硕士研究生;研究方向为造纸化学品及特种纸。

(*E-mail:pcqian837@sina.com)

2012-08-08(修改稿)

(责任编辑:马 忻)