CH类有机废气焚烧工艺及设备的设计应用

2012-11-21韩晓强

韩晓强

(北京机电院高技术股份有限公司,北京 100027)

CH类有机废气焚烧工艺及设备的设计应用

韩晓强

(北京机电院高技术股份有限公司,北京 100027)

结合某煤化工企业主装置配套的废气处理项目,设计一套有机废气焚烧处理工艺,处理企业产生的CH类废气,在保证安全可靠、焚烧产物达标排放的前提下,尽可能降低运行成本。同时利用系统产生的热量,产生副产蒸气,供厂区用气点使用,节能环保。

有机废气;焚烧炉;工艺设计

1 废气处理背景及特点

石油化工、涂料装饰、印刷工业、电子制造等行业生产过程中都会排放废气,若不经处理直接排放,不仅会对大气环境造成破坏,而且会对人身造成伤害。目前有机废气的处理方法主要有回收法和消除法两大类,焚烧法处理废气属于后者,它不仅净化效率高、有害物质分解彻底,并安全可靠、节能环保。

针对某煤化工企业主装置产生的有机可燃废气无害化、资源化处理的项目,开发出的一套技术可靠、经济合理的化工废气焚烧处理工艺设备,经测试,该装置是一套燃烧效率高、效果稳定、经济效益好的高浓度有机废气焚烧处理装置。

2 可燃废气成分及分析

2.1 可燃废气成分(见表1、表2)

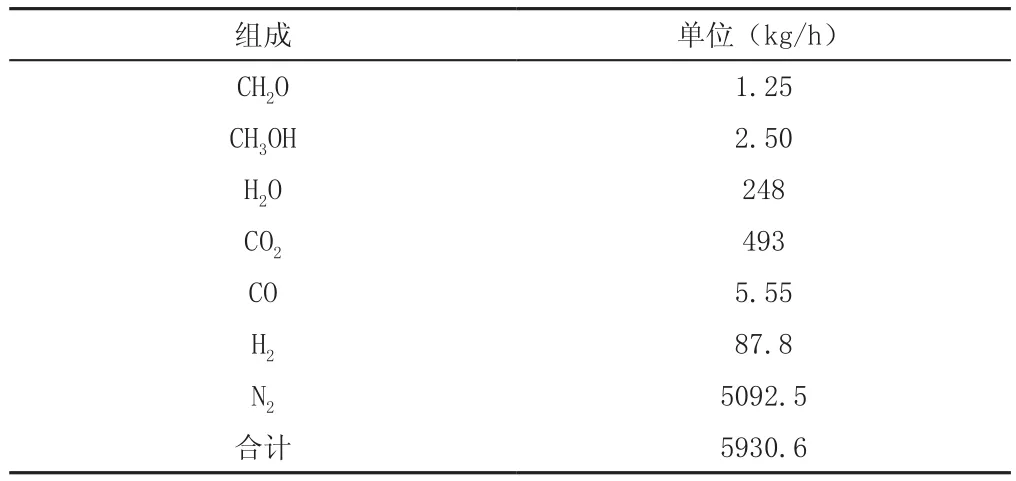

表1 待处理的主燃料废气(尾气1)

表2 待处理主燃料废气(尾气2)

2.2 工艺设计背景

(1)待处理废气中的碳原子数量低,废气容易分解。资料显示,对有机废气,焚烧温度超过760℃[1、2],废气即可彻底氧化分解。

(2)氢气与空气混合容易爆炸,经理论计算,如果将两者直接混合,可燃气与氧气的体积比正好位于爆炸极限内,可能发生爆炸,存在安全隐患。因此废气必须分开入炉,保证安全。

(3)废气入炉焚烧前,水封装置至关重要。通过水封,能保证运行过程中,废气压力波动对系统安全性的考验。

(4)废气来源不稳定,热值波动大,为确保安全焚烧,设置柴油燃烧机,提供炉内长明火。

(5)废气为危险可燃气,在微负压下运行,不仅可以防止烟气外溢,还能确保系统安全。

(6)废气无法存放,必须设立独立的废气排放通道,保证上游装置稳定运行。

2.3 可燃废气焚烧工艺流程

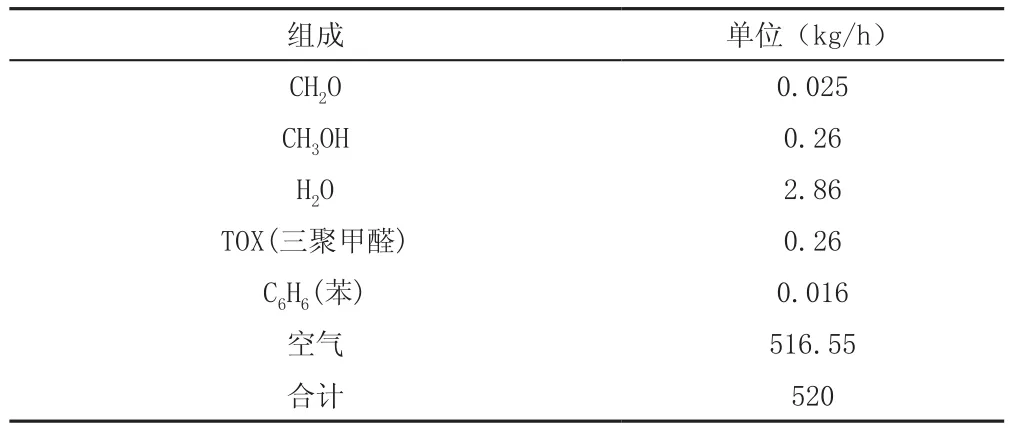

可燃废气联合焚烧设计工艺流程如图1。

图1 废气联合焚烧工艺流程图

从图1可以看出:

(1)废气经过水封后,直接送入炉内焚烧,水封的作用是降低气体的压力波动对焚烧产生的影响,同时防止回火;

(2)在本焚烧装置设备检修期间,主装置能不停车,保证有机废气得到处理;

(3)可燃废气在焚烧炉与助燃空气混合燃烧,烟气出口温度≥800℃,有机物被完全分解;

(4)利用烟气中的余热产生饱和蒸气,实现废物的资源化利用;富裕蒸气送往厂区用气点;

(5)出口烟温150℃,增加蒸气产生量,降低排烟温度。

该工艺设计思路较简单,能量得到了充分的利用,有助于企业降低直接运行成本。根据计算,基本上不需要添加辅助燃料即可满足焚烧温度的要求。考虑到工业运行的不确定性,该项目仍然布置了辅助燃料设备,以备废气的量不够或有热值波动时向炉内添加辅助燃料助燃。

3 设备研制主要特点

为保证较高的燃烧效率,必须合理分配废气,不仅需要废气混合均匀,保证充分的停留时间,还必须保证合理的温度、速度和压力。

3.1 废气进料水封装置

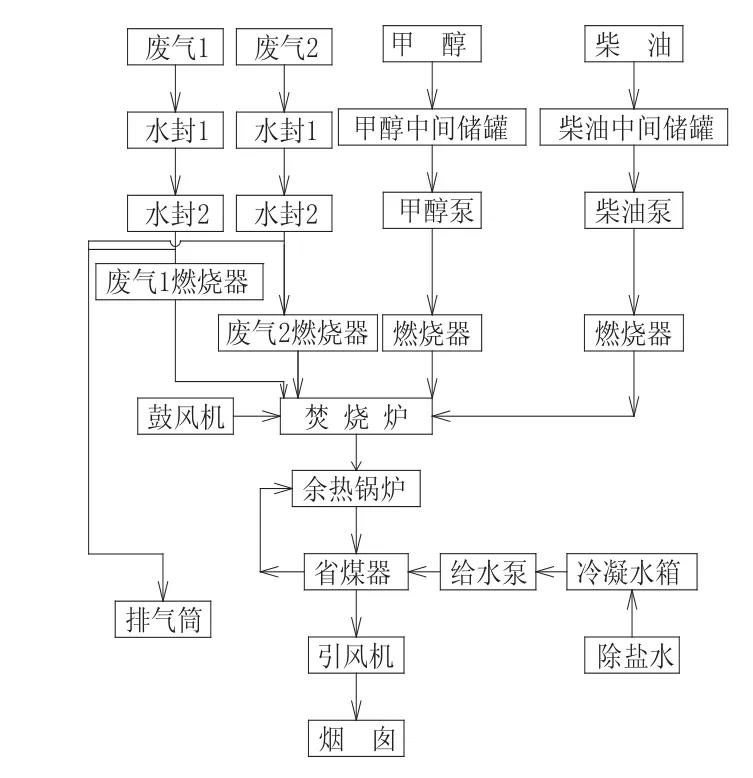

设置双水封装置,阻火水封和安全水封。阻火水封防止回火,安全水封对抗爆燃和废气的压力波动。安全水封和阻火水封示意如图2。

图2 安全水封和阻火水封示意图

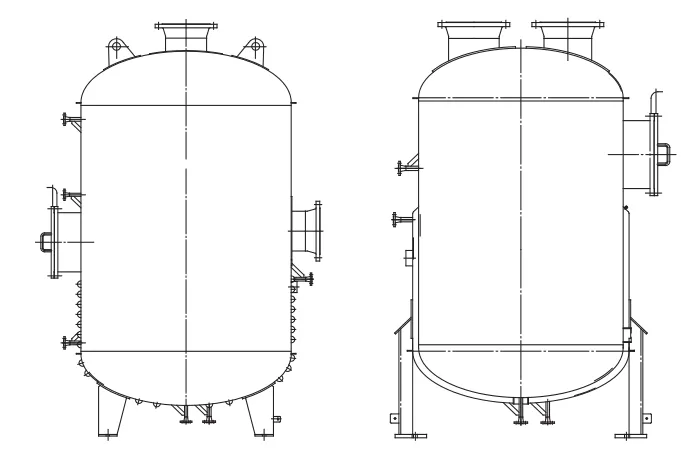

3.2 废气焚烧炉

焚烧炉采用卧式焚烧炉,操作方便。废气焚烧炉的炉膛尺寸主要是由燃烧时的容积热强度和停留时间两个因素决定的。在设计时,应当先按照炉膛允许的热强度来确定炉膛尺寸,然后再根据废气焚烧所需要停留的时间进行校正。废气容积热强度可取(20~25)×104kcal/m3·h[2],较合适的数据应根据不同的物料、炉型等因素以及生产实践来确定。

焚烧设备主要规格尺寸为:烧炉内部尺寸φ1748×4082mm;烟气流通面积2.54m2;有效容积14.5m3;出口烟气温度850℃;容积热负荷21×104kcal/m3·h。

4 试运行结果

4.1 水封装置

按照设计初衷,水封装置分安全水封和阻火水封,废气在经过水封装置,压力不跟随上游装置的波动有较大变化,基本维持在4000Pa。

由于待处理主燃料废气(尾气2)中含有苯、三聚甲醛等高碳有机物,长期运行时,必须定期更换水封槽内水,以免有机物累积后在水封槽处产生安全隐患。

4.2 焚烧炉

试运行过程中,焚烧炉炉内温度能保持在800℃以上,满足了设计要求。但在主燃料废气注入后,炉内温度会明显提升约60℃,与设计值差别很大。经分析,认为是试运行过程中,上游装置化学反应不充分,废气成分不稳定,有机物如C6H6、TOX含量波动较大所致。装置正常运行后,基本按照设计温度运行。

4.3 燃烧效率

在炉内温度维持在800℃以上,废气经过高温焚烧后,大部分变成CO2和H2O,可能会有微量其它气体(如CH2O)存在。经环保监测取样分析后,CH2O、CH3OH和CO含量均低于《大气污染物综合排放标准》(GB16297-1996)的排放限值,燃烧效率高达99%。

4.4 排烟温度

排烟温度是普遍关心的一个问题,排烟温度太高将会造成能量的浪费,而排烟温度太低则会增加设备腐蚀。通过对焚烧物质及辅助燃料的成分进行分析,并且考虑到投资的经济性,将排烟温度设定在150℃较好。试运行过程中在160℃,符合设计要求。

5 结论

通过运行结果,总结出该项目有以下经验:

(1)炉型为卧式炉,操作方便,便于维修。

(2)对焚烧烟气进行分析,烟气成分满足《大气污染物综合排放标准》(GB16297-1996)的排放要求,燃烧效率高达99%,同时,副产蒸气,可提高能量利用效率。

(3)在实际运行中,可不用作为助燃的甲醇燃烧器,就能维持焚烧温度在800℃以上,直接降低了运行成本。炉内的柴油燃烧机可长期安全可靠稳定运行。

[1]曾光龙.废气焚烧炉的改造[J].印制电路信息,2007(7).

[2]胡珀.废气焚烧炉的设计探讨[N].科技创新导报,2008(26).

CH Type Organic Waste Gas Incineration Process and Equipment Design and Application

HAN Xiao-qiang

(Beijing Machinery & Electricity Institute Co., Ltd, Beijing 100027, China)

In combination with the waste gas treatment project in a certain coal and chemical enterprise, the paper designs one set of treatment process of organic waste gas incineration to treat the CH type waste gas generated by enterprises.Under the condition of safety and reliability and the complying standard of incineration products, the enterprise should reduce the operation costs and use the heat so as to produce the byproduct steam and support the use of steam in the plant, it means energy saving and environmental protection.

organic waste gas; incinerator; process design

X701

A

1006-5377(2012)11-0055-03