感应炉用炉衬的性能研究*

2012-11-20贾江议刘汉辉

贾江议 刘汉辉

(1河南科技大学材料科学与工程学院 河南 洛阳 471003)(2郑州金科炉料有限公司 郑州 450001)

感应炉用炉衬的性能研究*

贾江议1刘汉辉2

(1河南科技大学材料科学与工程学院 河南 洛阳 471003)(2郑州金科炉料有限公司 郑州 450001)

以试验用石英砂为主要原料,α-Al2O3微粉为烧结剂,硼酸为助烧剂,按5~1mm、1~0mm、<0.088mm的颗粒级配进行配比,干式捣打成形,并在1 550℃,烧成4h。通过改变α-Al2O3微粉和硼酸加入量,测试和比较了α-Al2O3微粉和硼酸加入量对试样烧结后性能的影响。实验结果表明:α-Al2O3微粉的适合加入量为3%~4%,硼酸的适合加入量为2%。

石英 α-Al2O3微粉 硼酸 烧结剂

前言

炉衬作为感应炉的重要组成部分,不但直接影响熔炼质量,而且还影响到生产成本,因此提高炉料寿命备受厂家重视。石英砂与中性和碱性材料相比,由于其价格低,所以目前以硼酸为烧结剂的酸性石英干式捣打炉料应用广泛。但由于硼酸的强烈助熔作用,导致炉衬的使用寿命短、熔炼成本高。本研究以α-Al2O3微粉为主要烧结剂,硼酸为助烧剂,利用α-Al2O3微粉的活性使材料在较低的温度下反应烧结,并生成性能良好的莫来石,避免了使用单一硼酸作为烧结剂时产生过多液相的危害作用。

1 试验

试验以石英砂为主要原料,α-Al2O3微粉作为烧结剂,硼酸为助烧剂,所用原料的化学成分见表1。

表1 原料化学成分(质量%)

石英骨料颗粒临界尺寸为5mm,采用三级级配(质量%):按粗颗粒(5~1mm)∶中颗粒(1~0mm)∶细粉(<0.088mm)=40∶30∶30进行配比。硼酸和α-Al2O3微粉分别按1%、2%、3%、4%、5%的量加入。把混合均匀的干式料分批次加入到直径50mm×50mm模具中成形,每次加入厚度约为30mm,逐层加料捣打,捣打完一层后应小心地刨松2~3mm,再捣打下一层,以保证两层之间有良好的结合性。试样成形后,在1 550℃,烧成4h,并测试和比较试样的物理性能(体积密度、线变化率、耐压强度)。

2 结果与讨论

2.1 硼酸加入量对试样性能的影响

2.1.1 硼酸加入量对体积密度、线变化率的影响

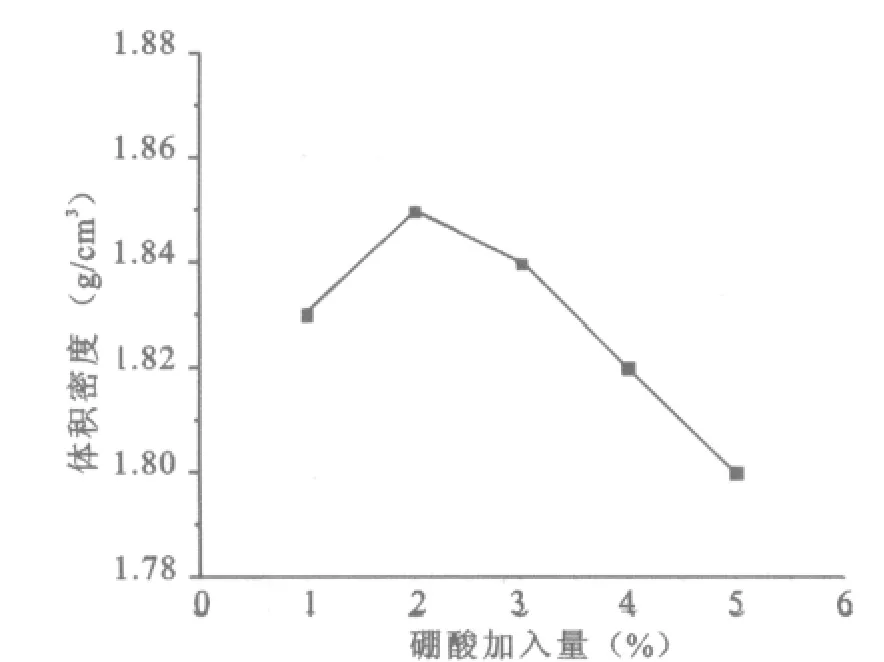

硼酸加入量对体积密度的影响见图1。

图1 硼酸加入量对体积密度的影响

由图1可知,硼酸加入量小于2%时,随着硼酸加入量的增加,试样的体积密度逐渐增加;硼酸含量为2%时,试样的体积密度达到最大值。其原因是硼酸在加热至300℃时分解生成硼酐,反应如下:

由SiO2-B2O3系二元相图[1](见图2)可知,生成的B2O3和SiO2在372℃生成低共熔物产生液相,液相充填材料中的气孔,使材料中的气孔率降低,结构致密度提高,体积密度增加,使材料在较低的温度下进行烧结。随着硼酸加入量的增加,生成的液相量逐渐增加,液相的填充效果逐渐增大,试样的体积密度也逐渐增加。

图2 SiO2-B2O3系二元相图

当硼酸加入量超过2%时,由于硼酸加入量过高,材料在高温产生的液相量过多,引起材料过烧,冷却形成的玻璃相引起材料的气孔率增加,导致体积密度下降。

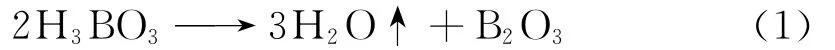

图3 硼酸加入量对线变化率的影响

试样烧成时,石英在870℃时转变为磷石英,并伴随着16%的体积膨胀[2],较大的体积膨胀抵消了液相充填引起的材料收缩,试样的整体变化表现出膨胀,即线变化率均为正值。硼酸加入量对线变化率的影响如图3所示。由图3可知,试样烧后线变化率的变化趋势和体积密度的变化趋势正好相反,基本符合变化规律。

2.1.2 硼酸加入量对耐压强度的影响

图4 硼酸加入量对耐压强度的影响

从图4可知,随着硼酸加入量的增加,材料的耐压强度先增加后减小。在硼酸含量为4%时,试样的体耐压强度达到最大值。硼酸在高温下分解生成的硼酐和石英产生的低共熔液相物是材料烧结的主要因素。当硼酸加入量为4%时,液相量适宜,材料烧结性能良好;当硼酸加入量小于4%时,由于低共熔液相物量较少,材料不能烧结,试样结构疏松,耐压强度较小;当硼酸加入量大于4%时,材料在高温烧成时,产生的液相量过多,容易出现过烧现象,导致结构疏松,强度下降。

在本研究中以硼酸作为助烧剂,主要作用是利用其能够和α-Al2O3微粉、石英在材料的烧结中产生一定的液相量,为莫来石晶相的生成创造条件。综合考虑,以下实验将硼酸的加入量定为2%。

2.2 α-Al2O3微粉加入量对试样性能的影响

2.2.1 α-Al2O3微粉加入量对体积密度的影响

图5 α-Al2O3微粉加入量对体积密度的影响

从图5可知,当α-Al2O3微粉加入量小于4%时,随着α-Al2O3微粉加入量的增加,试样的体积密度不断增大。其原因是,α-Al2O3微粉颗粒粒径小,分散性好,可以填充颗粒与颗粒间的空隙(微粉的填充效应)。随着α-Al2O3微粉加入量的增加,材料中的气孔率逐渐减少,材料致密度逐渐增加,体积密度就逐渐增大;由于α-Al2O3的烧结作用,适量的α-Al2O3微粉和二氧化硅在1 100℃反应生成莫来石的体积膨胀效应[3]也可以填充颗粒与颗粒间的空隙,提高体积密度,反应如下:

当活性Al2O3微粉加入量大于4%时,试样的体积密度开始变小。当α-Al2O3微粉含量超过4%,生成莫来石的量增加,产生更大的体积膨胀,过度的体积膨胀导致结构疏松,使得体积密度下降。由于过量α-Al2O3微粉的加入,导致微粉的填充效应减弱,填充颗粒与颗粒间的空隙后剩余微粉由于拱桥效应反而使材料的气孔率增大,试样的体积密度减小。

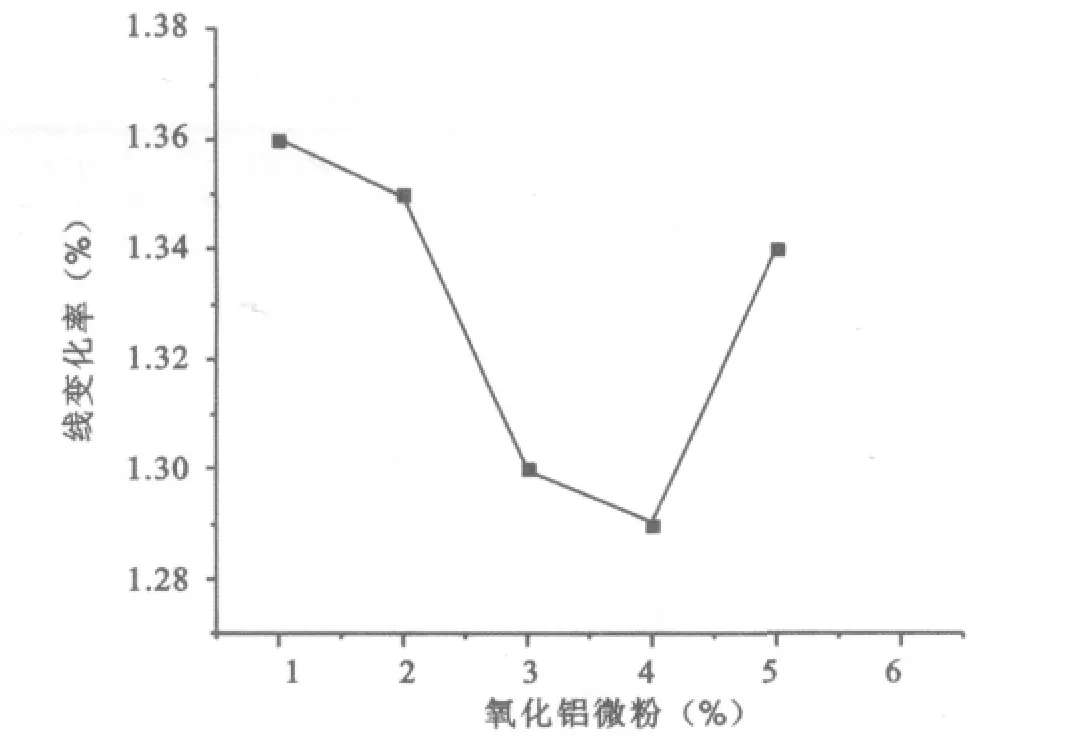

2.2.2 α-Al2O3微粉加入量对线变化率的影响

从图6可知,试样的烧后线变化率均呈膨胀现象,随着α-Al2O3微粉加入量的增加先减小后增大。试样的烧结后线变化率普遍高于只加硼酸烧结剂的试样,说明有使体积膨胀效应的莫来石生成。

图6 α-Al2O3微粉加入量对线变化率的影响

当α-Al2O3微粉加入量小于4%时,随着其加入量的增加,试样的烧结后线变化率不断减小,膨胀现象逐渐减弱。其原因是当α-Al2O3微粉加入量小于4%时,α-Al2O3微粉颗粒细小,填充性好,促进烧结引起材料结构致密,同时生成少量的莫来石,也只是起填充致密作用,不会引起材料体积的膨胀化;当α-Al2O3加入量超过4%时,生成的莫来石量增加,体积膨胀过大,此时莫来石的膨胀效应大于填充效应,主要表现为由大量莫来石生成所引起的体积膨胀效应,使线变化率增大。

2.2.3 α-Al2O3微粉加入量对耐压强度的影响

图7 α-Al2O3微粉加入量对耐压强度的影响

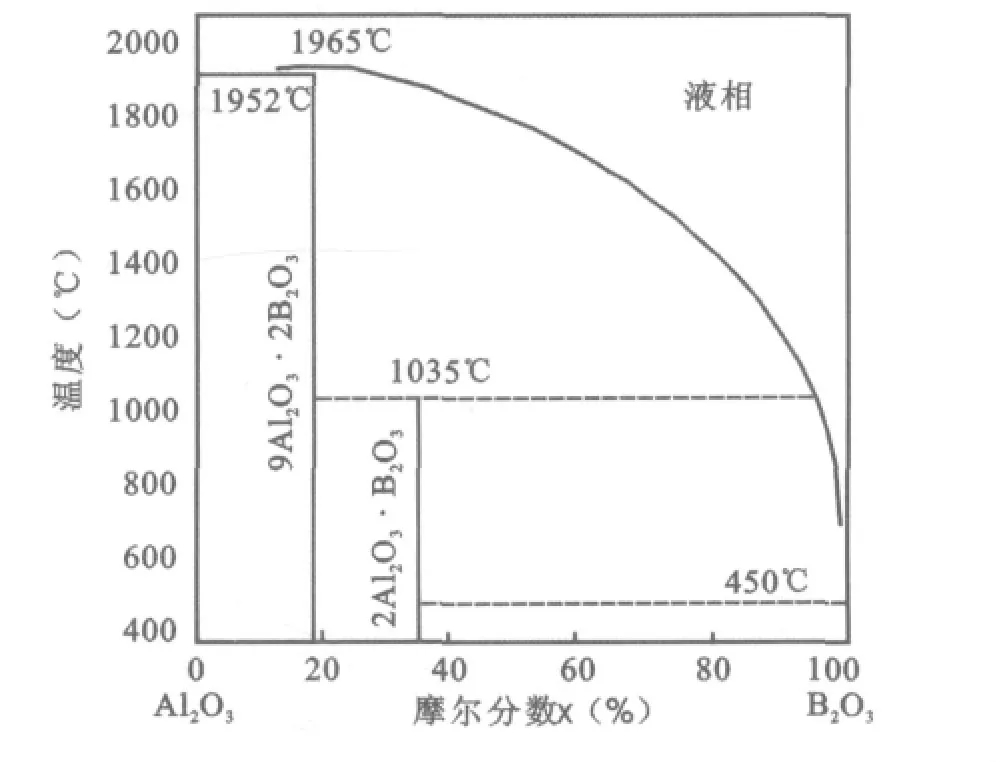

由图7可知,加入α-Al2O3微粉的试样其耐压强度普遍高于只加入硼酸烧结剂的试样。试样总体变化趋势为:随着α-Al2O3微粉加入量的增加而逐渐增大,当α-Al2O3微粉加入量达到4%时,耐压强度达到最大值。强度是由材料组织结构决定的,根据Al2O3-B2O3系二元相图[4](见图8)可知,B2O3在450℃左右与 Al2O3形成不一致熔融化合物2Al2O3·B2O3,该化合物在1 035℃发生熔融分解,生成液相和一致熔融化合物9Al2O3·2B2O3,其熔点高达1 965℃。低温下产生的液相填充作用有利于试样的烧结,而高温下一致熔融化合物9Al2O3·2B2O3的形成可保证材料的高温性能。同时1 035℃发生熔融分解生成的液相又能促进莫来石生成,伴有的体积膨胀有助于材料结构的致密化和耐压强度的增大。

当α-Al2O3微粉加入量超过4%时,莫来石的生成量可能过多,莫来石的体积膨胀效应过大,相应就减弱了颗粒与基质的结合程度,导致结构越来越疏松,气孔率增加,耐压强度降低。综合考虑,α-Al2O3微粉的加入量为3%~4%最佳。

图8 Al2O3-B2O3系二元相图

3 结语

1)以硼酸作为烧结剂,当硼酸加入量超过3%时,试样易出现过烧现象,综合性能差。硼酸作助烧剂,主要是为莫来石晶相的析出液相创造条件,加入量为2%较为合适。

2)固定助烧剂硼酸加入量为2%时,加入α-Al2O3微粉。试样综合性能优于只加入硼酸烧结剂的试样,α-Al2O3微粉的合适加入量为3%~4%。

1 陈肇友.从相图解析干式捣打料.耐火材料,1998,32(1):45~48

2 王维邦.耐火材料工艺学.北京:冶金工业出版社,2006

3 王榕林.刚玉低水泥浇注料的研制.河北理工学院学报,2003,25(3):85~89

Study on Properties of the Lining for Induction Furnace

Jia Jiangyi1,Liu Hanhui2(1Mater Science & Engineering College,Henan University of Science & Technology,Henan,Luoyang,471003)(2Zhengzhou Jinke Furnace Charge Co.,Ltd.,Zhengzhou,450001)

In this experiment,quartz is used as main raw materials,α-Al2O3powder as main sintering promoter,boric acid as second sintering promoter.The greatest size of aggregate is 5mm,and the specimens are prepared by dry ramming with graduation:5~1mm,1~0mm,<0.088mm.After molding samples,the samples are sintered at 1 550℃for 4hours.We investigated and tested properties of the samples with the different addition,α-Al2O3powde and boric acid by sintering at 1 550℃for 4hours.The experiment shows that the appropriate addition of,α-Al2O3powde is 3%~4%,the appropriate addition of boric acid is 2%.

Quartz;α-Al2O3powder;Boric acid;Sintering promoter

TQ174.6+53

A

1002-2872(2012)02-0031-03

贾江议(1968-),硕士,副教授;主要从事耐火材料的研究。