调质对饲料中酶制剂活力的影响

2012-11-20刘海英过世东

后 卫 刘海英 过世东

(江南大学食品学院,无锡 214122)

调质对饲料中酶制剂活力的影响

后 卫 刘海英 过世东

(江南大学食品学院,无锡 214122)

从饲料在调质过程中的调质参数、酶制剂种类和酶制剂的加入形式对酶活的变化规律进行了研究。结果表明:①调质过程中,酶活的损失随着温度、水分和时间的增加而加剧,而且,时间与酶活损失呈线性关系。调质参数对蛋白酶影响大于淀粉酶的影响。调质温度为60~90℃,蛋白酶损失率为1.8%~18.0%、淀粉酶损失率为0%~3.8%;当水分质量分数从15%增加至18%,蛋白酶活力损失率从7.3%增至18.0%,而淀粉酶活力损失率从0.5%增至6.1%;调质240 s后,淀粉酶、蛋白酶活力分别损失5.2%、26.1%;②在相同调质条件下,复合酶中蛋白酶损失率比单体蛋白酶要小;③在调质过程中,添加的酶制剂粉碎越细,损失率就越大,耐热性也越差。

饲料 酶制剂 调质 酶活

饲料的调质就是将蒸汽均匀地加入到混合后的粉状饲料中,其目的是对饲料进行水热处理,以杀灭饲料中的致病菌、昆虫和昆虫卵,使饲料的卫生水平得到保证,并且具有促进淀粉糊化,提高蛋白质消化率,增加饲料加工质量,减少制粒能量损耗等作用[1-3]。因此,饲料调质在饲料成型过程具有必不可少的作用。

饲用酶制剂是一种以酶为主要功能因子,通过特定生产工艺加工而成的饲料添加剂,具有高效环保等特性,不仅可以提高动物对饲料的消化利用率,降低动物排泄物中的养分含量,减少环境污染,而且还可以消除饲料中抗营养因子和扩大非常规性饲料原料的应用[4]。目前,饲用酶制剂的应用已成为提高饲料利用率和开发新型饲料源的有效措施。

然而,调质过程中的水热作用对酶制剂也造成了一定程度的损伤。在受热情况下,酶制剂中的氢键和其他次级键遭到破坏,引起酶原有的空间构象发生改变,致使酶失活[5]。调质过程中温度、饲料水分质量分数和调质时间都对酶的活力有着十分重要的影响,另外,酶的种类和酶制剂的加入形式受调质过程的影响程度也不同。

对于酶制剂在饲料加工过程中的变化,国内外已有一定的研究报道。Inborr等[6]研究发现,由木霉薯菌生产的β-葡聚糖酶,其在料温为75℃,调质时间为30 s的情况下,存活率为64%;Silversides等[7]制粒过程中木聚糖酶活性损失很大,其中制粒前在90℃下调质55 s和140 s后,酶活性损失率分别达79.0%和82.5%。付生慧等[8]研究表明,木聚糖酶在75、85、95℃条件下制粒5 min,酶制剂的活力损失率分别为 15.58%、24.54% 和 59.96%,而制粒 10 min时,酶制剂的活力损失率分别为 19.80%、27.40%和61.93%;另外 Simons等[9]研究发现颗粒温度达到84℃或87℃时,饲料中的植酸酶的活性丧失17%或54%。

虽然国内外对于酶制剂在饲料制粒过程中的活力变化进行了大量的研究,但是在饲料的调质过程中却鲜有报道,而且多集中在纤维素酶和植酸酶[6-9],因此,研究蛋白酶和淀粉酶在调质过程中的活力变化具有十分重要的意义。

试验以基础饲料为原料,通过单因素试验,研究了在调质过程中的调质参数、酶制剂种类和酶制剂的加入形式对饲料中酶活的影响,以使饲用酶的使用更加科学合理化。

1 材料与方法

1.1 材料和仪器

复合酶制剂:含中性耐高温蛋白酶、中性耐高温淀粉酶;蛋白酶制剂:含中性耐高温蛋白酶;基础饲料,其组成为:鱼粉5%、豆粕25%、棉籽粕20%、菜籽饼15%、小麦粉29.7%、豆油2%、大豆磷脂1%、氯化胆碱0.1%、维生素预混料0.2%、矿物质预混料0.5%和磷酸二氢钙1.5%;自配福林试剂和磷酸缓冲液(pH 6.0和 pH 7.0);另外,碳酸钠、酪氨酸、酪蛋白、三氯乙酸、碘、碘化钾、可溶性淀粉和盐酸均为分析纯。

AB104-N型分析天平:梅特勒-托(上海);UV-2100型紫外可见分光光度计:尤尼柯(上海)仪器有限公司;HH-2数显恒温水浴锅:江苏省金坛市荣华仪器制造有限公司;移液枪;秒表;试管;10 mL离心管;DL-5型低速大容量离心机:上海安亭科学仪器厂;全套标准筛:上虞市五四纱筛厂;9FQ-20型高速锤式粉碎机:北京燕京牧机公司二厂;HJJ-20型螺带混合机:无锡中亚粮机厂;LDR立式电热蒸汽锅炉:张家港市威孚热能科技有限公司;GZX-9140 MBE型电热鼓风干燥箱:上海博迅实业有限公司医疗设备厂。1.2 试验方法

1.2.1 饲料水分质量分数测定

采用烘干恒重法GB 6435—1986进行测定。

1.2.2 饲料中淀粉酶活力测定方法

称取1.000 g含酶饲料,加入到10 mL pH 6.0的缓冲液中,搅拌使其充分溶解,按工业酶制剂通用试验方法 QB/T 1803—1993,测定淀粉酶活力,以1.000 g含酶饲料的干重计算得出饲料酶活力。

1.2.3 饲料中蛋白酶活力测定方法

取样1.000 g含酶饲料,加入到10 mL pH 7.0的缓冲液中,搅拌使其充分溶解。按工业酶制剂通用试验方法QB/T 1803—1993,测定蛋白质酶活力,以1.000 g含酶饲料的干重计算得出饲料酶活力。在过滤这一步骤中,离心改用10 mL的离心管。

2 结果与分析

2.1 调质参数对酶活力影响

2.1.1 调质温度对酶活力影响

在4份基础饲料中,加入相同量的复合酶制剂,充分混合,分别用60、70、80、90 ℃温度调质180 s,调质后饲料水分质量分数控制在17%左右。分别在调质前和调质后取样,测定饲料中2种酶的活力。

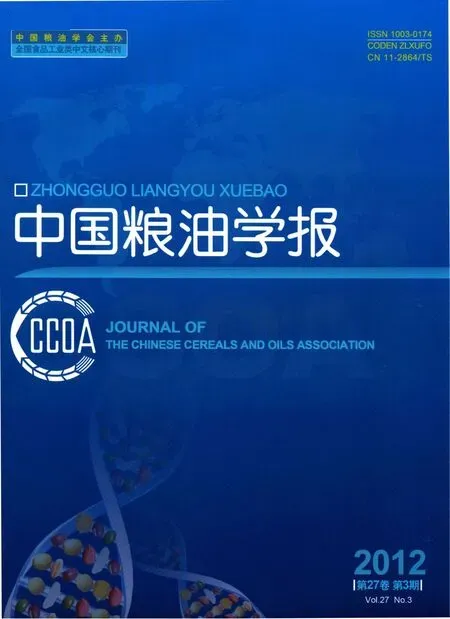

不同调质温度对于复合酶中蛋白酶和淀粉酶活力影响,结果如图1、图2所示。

调质前淀粉酶活力为501 U/g蛋白酶活力为2 440 U/g。

根据图1、图2所得,饲料在60、70℃温度下调质,淀粉酶活力几乎不损失。当调质温度为80、90℃的时候,淀粉酶活力损失率为1.2%和3.8%。在60、70、80、90 ℃ 下,蛋白酶损失率分别为 1.8%、5.4%、10.7%、18.0%。

温度对蛋白酶活力影响较大,对淀粉酶活力影响较小,淀粉酶的热稳定性高于蛋白酶;达到一定温度后温度对酶活力影响加剧,较高温度条件下,更多酶分子获取足够的能量使改变构型,致使酶失活加快[10]。

2.1.2 饲料中含水量对酶活力影响

在4份基础饲料中,加入相同量的复合酶制剂,再加入不同量的水,充分混合,用90℃温度调质180 s,使得调质后饲料水分质量分数分别为15%、16%、17%、18%,分别在调质前和调质后取样,测定饲料中两种酶的活力。

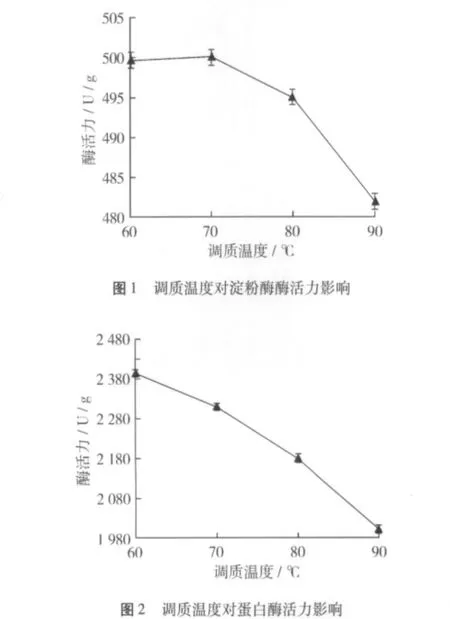

调质后不同含水量对于酶活力的影响结果如图3、图4所示。处理前淀粉酶活力为603 U/g、蛋白酶活力为2 939 U/g。

根据图3、图4可知,饲料的水分质量分数分别为15%、16%、17%、18%,淀粉酶活力损失率为0.5%、1.7%、3.8%、6.1%。蛋白酶活力损失率为7.3%、11.9%、18.0%、28.1%。含水量越高,对酶的伤害越大,酶活力损失也越大,18%含水量的饲料淀粉酶损失率最大为6.1%,蛋白酶最大为28.1%。

含水量对蛋白酶的影响大于淀粉酶;调质后含水量越高,蛋白酶、淀粉酶活力下降越快。这意味着随含水量升高,酶分子结构松弛,在恶劣条件下更易失活。

2.1.3 调质时间对酶活力影响

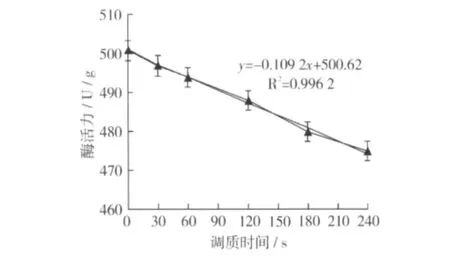

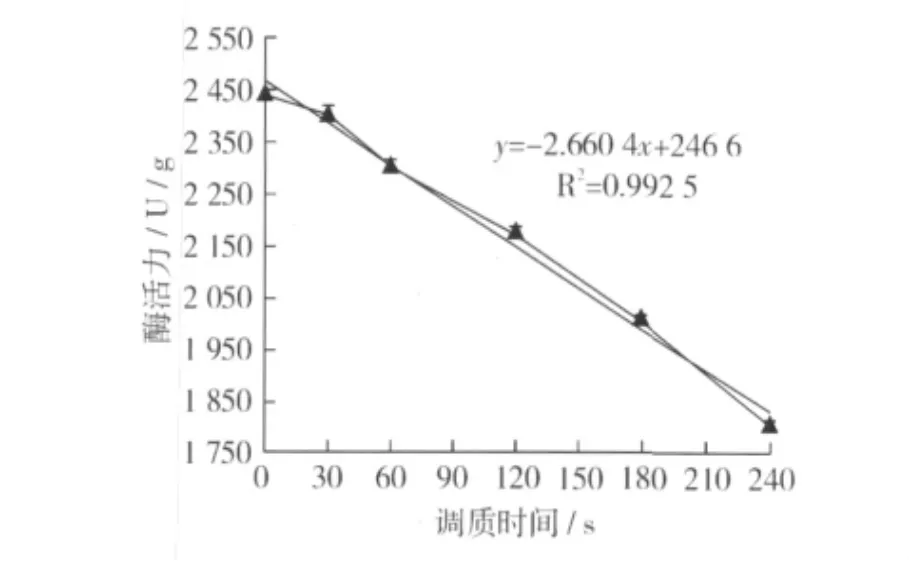

在5份基础饲料中,加入相同量的复合酶制剂,充分混合,在 90 ℃ 下分别调质 30、60、120、180、240 s,调质后饲料水分质量分数为17%。分别在调质前和调质完成后取样,测定2种酶的活力。淀粉酶、蛋白酶活力与调质时间的关系如图5、图6所示。

图5 调质时间对淀粉酶活力的影响

图6 调质时间对蛋白酶活力的影响

根据图5、图6可知,淀粉酶、蛋白酶活力随着调质时间的变长,活力减小,调质240 s后,淀粉酶活力损失了5.2%,蛋白酶活力损失26.1%。

调质时间对蛋白酶的影响大于淀粉酶;淀粉酶、蛋白酶活力损失量和调质时间成线性关系,调质时间越长酶活力越小。由试验结果可知,饲料调质过程中,酶的失活速度遵循一级动力学方程[10]。

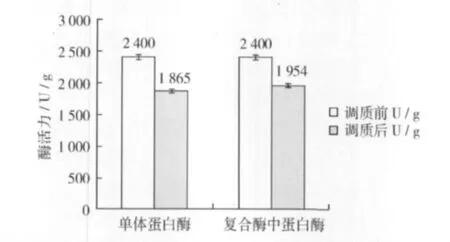

2.2 调质过程对不同类型的酶制剂的影响

在2份基础饲料中,分别添加相同粉碎程度的单体蛋白酶、复合酶,使蛋白酶活力为2 400 U/g,充分混合。在90℃下调质180 s,调质后饲料水分质量分数为17%左右。分别在调质前后取样,测定蛋白酶的活力。结果如图7所示。

图7 调质对不同类型蛋白酶酶制剂影响

根据图7所得,单体蛋白酶和复合酶中蛋白酶经调质后,损失率分别为18.6%、22.3%。

复合酶中蛋白酶损失率小于单体蛋白酶,这个和酶制剂生产工艺有关,复合酶中蛋白酶固定化更好,更加稳定,更耐高温。

2.3 调质过程对不同粉碎程度酶制剂影响

将复合酶制剂粉碎过20、40、60、80目,分别加入5份基础饲料中,充分混合,使饲料淀粉酶活力为500 U/g,进行调质,调质温度为90℃,调质180 s,调质后饲料水分质量分数为17%左右,在调质完成后取样,测得淀粉酶活力。调质前饲料淀粉酶活力500 U/g,结果如图8所示。

图8 调质对不同粉碎程度酶制剂影响

根据图8可知,加入饲料中的复合酶制剂粉碎程度为 20、40、60、80 目时,损失率分别为 1.0%、1.4%、2.2%、3.2%。

在饲料调质过程中,添加的酶制剂粉碎越细,耐热性就越差,调质过程中损失率越大。导致这一结果的原因可从以下三个方面分析:①饲用酶制剂生产过程中,酶与载体形式,酶固定化结构在粉碎时固定化结构被部分破坏;②粉碎使得酶制剂相对表面积增大,在调质过程中受到水热影响也相应增大;③在粉碎过程中酶制剂已经受到损伤,但是未表现为活力损失,在水热条件下,受伤的酶制剂更易失活。

3 讨论

在水产饲料实际加工过程中,调质温度一般控制在80~90℃,而对于高蛋白质与高纤维的畜禽饲料(25%~45%)来说,其调质温度通常在60~80 ℃[11-12]。通过本试验发现,在水产饲料的调制过程中,蛋白酶损失率为10.7%~18.0%;而在畜禽饲料的调质过程中,蛋白酶损失率仅为 1.8%~10.7%,蛋白酶在水产饲料调质过程的失活损失比在畜禽饲料调质过程的失活损失要大得多,因此,用于水产饲料的蛋白酶制剂需要具有更强的耐热性。

淀粉糊化是指淀粉在糊化温度下,经过一定时间后,淀粉和水相互作用的结果。水分较低会限制淀粉的糊化,使淀粉难以溶胀,而且不同饲料中淀粉的糊化温度不同,对于温度敏感性也不同。另外,温度对于淀粉糊化度贡献小于水分和时间[13]。本研究表明,调质过程中,含水量会对酶活力损失有影响。当调质温度为90℃,饲料水分质量分数为15%时,蛋白酶活力损失为7.3%;当水分质量分数为18%时,蛋白酶活力损失为18.0%;由此可知,含水量越高,蛋白酶酶活力损失就越大。因此,在饲料调质中,要兼顾淀粉糊化和酶活力保存这两方面因素,寻找最佳的含水量。

调质温度、含水量、调质时间都会影响酶活力损失。调质温度是决定性参数,温度越高,就有更多酶分子获取足够的能量以而构型改变;含水量促进这一变化,含水量高,酶分子结构容易打开,酶容易失活;温度、含水量决定了酶活力损失的速度,温度、含水量和时间决定了酶的失活总量。

从安全卫生的角度来说,调质水分大于15%,调质温度在80℃左右,调质时间大于20 s时,灭菌效果都在98%以上[14]。本研究表明,在这个条件下调质,淀粉酶损失在5.2%以内,蛋白酶损失率小于26.1%。

4 结论

试验从调质参数、酶制剂添加两方面对酶饲料的调质过程进行研究,得出了温度、水分质量分数、时间对酶制剂损伤程度的规律,调质温度为60~90℃,蛋白酶损失率为1.8%~18.0%、淀粉酶损失率为0%~3.8%;当水分质量分数从15%增加至18%,蛋白酶活力损失率从7.3%增至18.0%而淀粉酶活力损失率从0.5%增至6.1%;调质240 s后,淀粉酶、蛋白酶活力分别损失5.2%、26.1%;并得出淀粉酶的耐热性大于蛋白酶,复合酶中蛋白酶耐热性大于单体蛋白酶,添加的酶制剂粉碎越细调质过程中损失率越大等结论。这些结论对不同酶制剂饲料调质参数和如何添加酶制剂将有一定的参考价值。

志谢:感谢丹尼斯克公司为本研究提供饲用酶制剂。

[1]过世东.水产饲料生产学[M].北京:中国农业出版社,2004

[2]聂春宵.饲料调质功能及方法[J].粮食与饲料工业,2000(6):24-26

[3]谷文英.配合饲料工艺学[M].北京:中国轻工业出版社,1999

[4]杨凤.动物营养学[M].北京:中国农业出版社,2000

[5]谢正军,易炳权.蒸汽与调质[J].中国饲料,2002(11):26-27

[6]Inborr J,Bedford M R.Stability of feed enzymes to steam pelleting during feed processing[J].Animal Feed Science and Technology.1994,46(3 -4):179 -196

[7]Silversides F G,Bedford M R.Effect of pelleting temperature on the recovery and efficacy of a xylanase enzyme in wheat based diets[J].Poultry Science.1999,78(8):1184 -1190

[8]付生慧,张宏福,何瑞国.木聚糖酶在制粒工艺中热稳定性的研究[J].饲料工业,2005,25(17):15 -17

[9]Simons P C.M,Versteegh H A J,Jongbloed A W,et al.Improvement of phosphorus availability by microbial phytase in broilers and pigs[J].British Journal of Nutrition,1990,64(3):525-540

[10]王璋.食品酶学[M].北京:中国轻工业出版社,2005

[11]程秀花,杨应举.加工工艺参数对水产颗粒料耐水性的影响[J].饲料工业,2007,28(23):1-3

[12]黄其春.提高水产饲料耐水性的措施[J].粮食与饲料工业,2002(10):19-21

[13]胡友军,周安国,杨凤,等.饲料淀粉糊化的适宜加工工艺参数研究[J].饲料工业,2002,23(12):5 -8

[14]谢正军,金征宇.饲料调质与卫生[J].粮食与饲料工业,2003(12):45-47.

Effect of Conditioning on the Activity of Feed Enzyme Preparation

Hou WeiLiu Haiying Guo Shidong

(School of Food Science and Technology,Jiangnan University,Wuxi214122)

This paper studied the influence of conditioning parameters,types of enzyme preparations and different ways of adding on the activity of feed enzyme preparation in the progress of conditioning.The results showed that:①During the preparation process,the losses of enzyme activity are enhanced with the increase of temperature moisture and time,furthermore ,time and the loss of enzyme activity exhibit a linear relationship.In addition,conditioning parameters showed more remarkable effect on the protease than amylase.When the condition temperature was 60~90℃,the activity losses of protease and amylase were 1.8%~18.0%and 0%~3.8%,respectively;As the moisture content increased from 15 to 18%,the activity loss of protease enzyme increased 7.3%to 18%,while amylase increases from 0.5%to 6.1%.After 240 s of conditioning,the loss of protease and amylase were 5.2%and 26.1%,respectively.②Under the same condition,the loss rate of protease in complex enzyme preparation was smaller than that in monomeric one;③The smaller the particle enzyme added,the greater the loss rate and the worse the heat resistance.

feed,enzyme preparations,condition,enzyme activity

S816.34

A

1003-0174(2012)03-0066-05

浙江省国内科技合作与成果引进转化项目(2007d 70SA450004)

2011-06-24

后卫,男,1988年出生,硕士,动物营养与饲料科学

过世东,男,1953年出生,教授,博士生导师,动物营养与饲料科学