板坯连铸结晶器渗漏水下线原因分析及改进措施

2012-11-18苏文淦胡占伟

苏文淦,胡占伟

(日照钢铁有限公司第二炼钢厂,山东 日照 276806)

0 前言

2009年1~7月,炼钢厂5台板坯连铸机结晶器异常原因下线数量较多,在一定程度上影响了铸机的正常生产计划和作业率的进一步提高。对此,组织专业人员进行了统计汇总、研究分析并最终解决问题。

1 结晶器异常下线情况统计

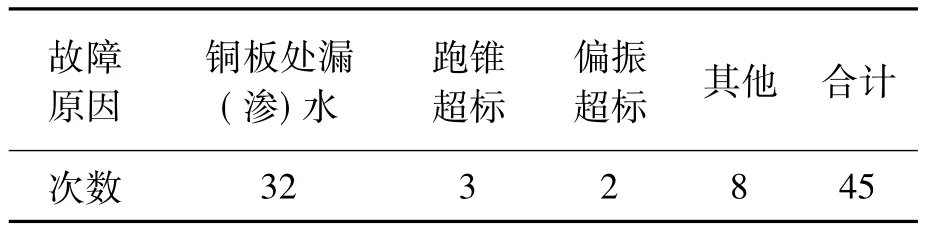

由表1可知,结晶器窄、宽面铜板处渗漏水因素占异常下线总数的71%,是板坯连铸结晶器故障离线的主要原因。炼钢厂把重点放在此因素上,通过一段时间的努力,减少了结晶器异常下线次数,使结晶器故障下线次数半年内每月控制在0~1次。

表1 2009年1~7月份异常原因下线情况明细Table 1 Statistics of abnormal off-line from January to July in 2009

2 因渗漏水使结晶器下线的原因分析

2.1 维修人员培训不到位

维检人员普遍年轻,未接受过扎实的专业技术学习和技能培训,对结晶器结构及原理不了解或熟悉程度不够,培训制度在执行过程中存在一定的形式化;维检队伍在连铸结晶器上无充足的培训资料,且结晶器断面改变频繁,导致无充足时间组织培训,加之维检人员素质跟不上,使结晶器装配质量变差;都是渗漏水发生的原因之一。

2.2 备件材料不能满足现场装配要求

2.2.1 密封圈与密封槽接触不好

根据有关资料,静密封应用中“O”形圈预压缩量约为截面直径的15%~30%。对于孔用密封,“O”形圈最好处于拉伸状态,最大允许拉伸量为6%。但在无设计图纸的情况下,现场装配检修工对支撑板与背板相联接的密封槽进行测绘,扇形段下联接水套用Φ60 mm×8 mm氟橡胶“O”形密封圈。现场装配过程中,因内径小过量拉伸,使密封圈受较大拉力而被压偏咬伤。

2.2.2 联接件材质、结构设计不能满足现场使用要求

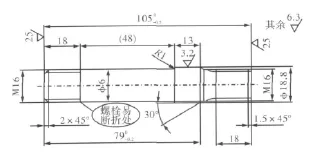

(1)联接膨胀螺栓易断折。原连铸机设计结晶器背板与铜板联接膨胀螺栓材质采用0Cr18Ni9,且未经任何热处理,现场使用一段时间后,绝大部分下线的M16螺栓从与铜板联接螺栓丝扣过渡根部处折断,统计发现大多双头螺栓过钢量6万t以后就会折断,如图1所示。

图1 原设计螺栓示意图Fig.1 Diagram of original screw

由图1可知,该螺栓螺纹为切削加工螺纹,非滚压螺纹,易折断的螺纹收尾处应力较大。据《机械设计手册》,经过淬、回火的力学性能的σb=520 MPa,可见,螺栓选材及加工工艺均存在一定问题。

(2)密封用紫铜垫未经热处理。到货密封垫未经退火处理,材质硬度高(>HB45),导致螺栓达到紧固力矩时仍有渗漏水发生。

2.2.3 密封条安装存在问题。结晶器窄面铜板装配接头部位的背板与铜板冷却水侧使用Φ8 mm×2 120 mm密封条(材质氟橡胶,硬度70邵尔),密封条进行四周封闭密封,维修工人装配时未统一设置密封条接头对接位置,且接头处未连接好,导致密封条接头处渗漏水,被迫停浇。另外,密封条在使用中选取不当,未使用规定的Φ8 mm密封条,而选择直径大于或小于8 mm的密封条,另外密封条长度裁取不当导致密封条被剪掉切伤引起漏水,使结晶器被迫下线,如图2所示。

图2 装配被切伤的密封条Fig.2 sealing ring injured by incorrect installation

2.3 检修作业标准、操作规程不规范或不符合现场实际

维检队伍参照其他炼钢厂的连铸检修作业标准照搬到本钢厂,因设备参数不同导致作业标准与现场实际不符,因无固定的检修作业次序导致检修标准无法统一,仅凭个人经验对铜板进行组装,难免出现渗漏水事件。

检修完毕后,由于引锭对中不到位或切下辊道、切前辊道未保证平行度要求,导致引锭送入时偏离结晶器底部入口较多,在柔性引锭链到达弯曲段后,点动向结晶器内部送引锭时,现场操作不规范,导致引锭头部顶撞窄面足辊甚至结晶器铜板底部,也会导致窄面铜板结合面处漏水。

2.4 验收制度不健全

2009年1~6月在结晶器铜板组装、试水验收时,因负责日常结晶器铜板维修的班组长不在现场或工作变动,临时负责人员未严格按照1.3 MPa试水压力、保压15~30 min进行验收,装配试水完毕后未将修好件与待修件区分开或未做好三方(外委维检承包单位、炼钢厂工艺车间及维修车间)负责人确认签字,导致值班人员在无结晶器相关维修人员确认的情况下将待修件吊上线,影响了连铸机正常开机。

另外,结晶器在离线检修试水、验收完毕后,因连铸机连续生产或工艺或设备检修原因,结晶器长期在线下放置,未在结晶器上线前再次试压直接上线,上线一经试水发生渗漏水情况,这也是铜板结合面处发生渗漏水的原因之一。

2.5 对维修承包方考核制度落实不到位

对于因结晶器铜板结合面处渗漏水情况发生后,炼钢厂对维检单位按照合同协议考核办法执行考核,但维检单位对结晶器检修班组负责人及具体确认人有时未进行警告、考核与教育,在一定程度上滋生了侥幸心理。

3 减少结晶器渗漏水的措施

3.1 加强人员培训,建立制度、规程和标准

3.1.1 搜集、修订建立适合现场的结晶器维护资料,健全制度

由炼钢厂联系维检单位汇总连铸机设计单位结晶器图纸及技术文件中的维护资料,结合现场实际,编制维检单位承包区域结晶器维检流程,落实结晶器铜板安装关键点注意事项,包括宽面、窄面铜板紧固力矩、螺栓紧固顺序(按先中央后两侧,分3次紧固的次序进行)等。

建立、完善结晶器管理及检修验收制度,对现有制度进行完善修订。炼钢厂机动科联系板坯一、二车间,技术科,板坯维修车间、外协单位联合制定《板坯连铸机结晶器管理规定》,对铜板管理存在的问题、解决措施及结晶器离、在线检修及正常工作范围及异常情况判断处理等方面做了相关规定。

除对维检单位的工作进行抽查外,加强对岗位操作人员注意事项的明确,做好在线送引锭的确认,尤其是引锭头距结晶器上口的距离。

3.1.2 做好适用于现场的制度、规程和维修标准的落实

(1)组织人员培训。炼钢厂要求外委维检单位按照四个阶段严格进行组织安排,具体情况如下:

第一阶段,要求维检单位做好结晶器维修的培训计划、方案,报炼钢厂机动科、板坯维修车间审核,审核修订后返回;

第二阶段,维检单位自行组织发放培训学习资料,按照培训计划,维检单位安排相关人员进行日常培训学习;

第三阶段,全体结晶器维修人员培训完成,外协单位自行考试,不合格者组织复考;

第四阶段,机动科、板坯维修车间进行书面考试,对于不合格者按照合同协议相应条款考核维检单位,并督促维检单位继续培训,直至合格。

(2)做好现场实际检修过程及结果的验收、检查。在书面培训考试过程中,督促维检单位制定检修确认单,首先要求维检单位自行验收,然后板坯维修车间、工艺车间技术员验收。要求维检单位检修作业长(或结晶器维修班长)、炼钢厂工艺车间、板坯维修车间三方专人负责验收,在专门检修确认单上进行验收签字。炼钢厂机动科穿插检查结晶器检修情况,对现场结晶器检修人员进行抽查——如紧固力矩、紧固次序、碟簧安装、试水压力、保压时间等注意事项,工器具的完好度、数量及三方验收情况。

另外,做好在线更换结晶器的监督与考核,必须保证在线结晶器试水完毕后方可进行调锥作业,避免调完锥度后因渗漏水而被迫调换结晶器,从而延长检修时间或造成生产被动。

3.1.3 加强重要工器具的管理

结晶器铜板装配时须用到扭矩扳手、吊带及液压站、高压试水泵等重要工器具,若工器具、设备缺失或损坏将影响到装配、试水打压的正常开展。按照维检协议要求,钢厂机动科、维修车间不定期对检修单位的工器具进行检查,使现场工器具缺失时能及时补充、返修,不致影响结晶器铜板的装配维修。

3.1.4 及时更换下线易损件

结晶器铜板装配过程中,炼钢厂要求维检单位定期更换膨胀螺栓、内外螺套、紫铜垫、密封条、密封圈及碟簧等易损件,如图3所示。另外,膨胀螺栓随着铜板过钢量增加,铜板热应力增大,大多螺栓被剪断,当过钢量大于6万t后必须拆下打压一次,手锤锤击检测渗漏水处的螺栓以消除螺栓热应力,如损坏应及时更换。

3.2 改造处理现场密封、膨胀螺栓(双头螺栓)、紫铜垫,消除备件内应力

3.2.1 对现场支撑板密封槽比对图纸进行测绘,指定合适密封圈、密封条,并正确安装

根据结晶器相关图纸,原窄面铜板配连接支撑板上进回水凹形密封槽配套密封为Φ69.22 mm×5.33 mm,氟橡胶,硬度为70邵尔。该密封槽外径×内径×深度为Φ80H11 mm×Φ65.8 mm×4.3 mm,如图4所示。

根据CAT-0-REV0501《O形圈手册》,“当压力来自内侧,则“O”形圈的外径应该与沟槽的外径接触”,“O”形圈外径应比沟槽外径d3大1%~2%[2],如图5所示。结合现场结晶器实际情况,因硅橡胶较氟橡胶质地软,且能满足结晶器密封连接及温度(氟橡胶 -20℃ ~200℃,硅橡胶-60℃ ~260℃)要求,所以炼钢厂最终选用Φ66 mm×7 mm的硅橡胶“O”形圈,并在每次安装密封圈时,在密封凹槽内均匀涂上润滑脂,以便密封使用良好。另外,在安装密封圈前注意检查支撑板凹槽的倒角、圆角及沟槽清洁,避免挤压或损伤“O”形圈。

图5 “O”形圈内部受力后与沟槽接触情况Fig.5 Status that O-type ring is in contact with proove as it is pressed

对于背板与铜板冷却水侧使用Φ8 mm×2 120 mm密封条,确定密封条截面直径禁止变动,连接头切成一定斜度连接,并将接头设置在窄面铜板底部中央位置,要求用该密封条接成的密封圈不得在接处过度拉伸。既使发生渗漏水,因此时钢水外壳已凝固,不会发生危险事故。

3.2.2 改变螺栓加工方法及母材材质

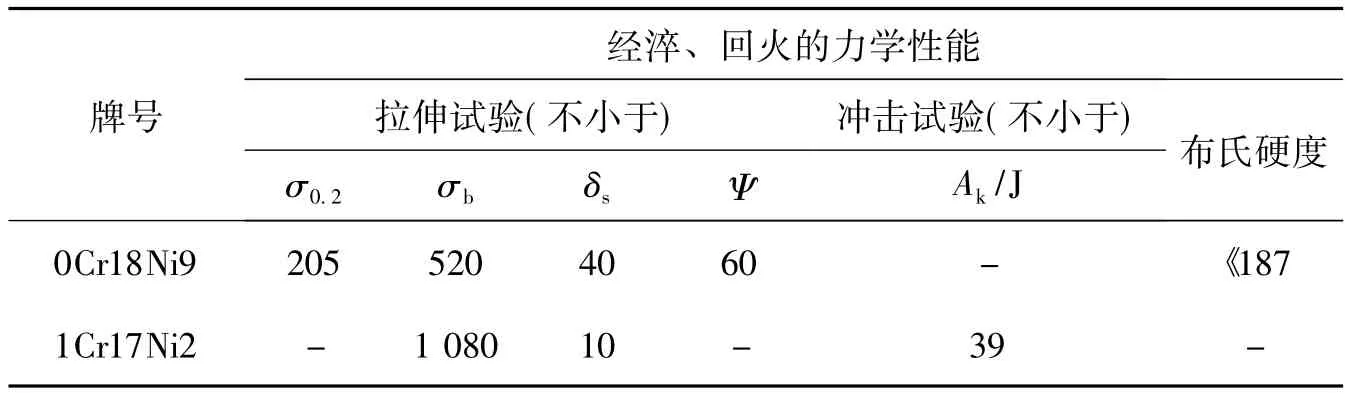

2009年7月将原设计螺栓联接螺纹由原切削加工螺纹改为滚压加工,如图6所示。螺栓材质由0Cr18Ni9改为1Cr17Ni2,螺栓力学性能见表2。

图6 连接膨胀螺栓改进图Fig.6 Modification of coupling bolt

表2 螺栓力学性能比对Table 2 Mechanical property contract of coupling bolts MPa

3.2.3 对紫铜密封垫进行退火处理

2009年7月开始,针对变形量小、未经退火处理,硬度达到HV80(HB76.0)上线的Φ12.5 mm×Φ18 mm×3 mm紫铜垫,用气割火烘烤、空冷后上线使用,并及时联系供货厂家对铜垫进行退火处理,使其到货铜垫硬度不大于HB45,紫铜垫密封性能良好。

4 应用效果

通过近6个月现场管理人员和检修人员的共同努力,2009年7~12月结晶器因渗漏水原因故障离线次数由2009年1~7月份前的月均5次下降到年底的1次以下,有效地减少了结晶器故障离线次数,降低了维修工的工作量和维修成本,提高了结晶器的周转备用率,在一定程度上避免了事故、故障几率,使连铸设备的维修水平上了一个新台阶。

5 结论

(1)继续督促维检单位做好人员定期全员培训,定期进行理论与实践考试,现场抽查人员应监督、规范检修流程,对于参考者考试成绩差的予以教育,情况严重的按照炼钢厂与维检单位签订合同实施考核。

(2)炼钢厂机动科、维修车间专业点检员继续深入现场,会同维检单位管理、点检负责人员做好结晶器检修工作的跟踪,使结晶器维修作业程序和标准更加规范、更加合理。增加结晶器线下试水装置,进行离线试水。炼钢厂工艺、维修车间定期检查结晶器验收台帐、验收卡片签名情况,跟踪好结晶器相关台帐记录,并督促落实好管理、考核。结晶器离线检修完毕并经确认后,只要线下放置超过7天,必须安排人员进行再次离线试水,有关各方进行确认。

(3)改变联接膨胀螺栓进行母材及加工工艺;对宽面铜板装配处的膨胀螺栓断折部位做好跟踪统计分析;利用下线简易试水装置进行试水打压;过钢量大于6万t的铜板联接膨胀螺栓要进行敲击,必要时更换;对联接附件进行及时更换(如碟簧、橡胶密封圈、紫铜垫等)。

(4)把好到货备件验收关并及时定期更换易损件,对于到货窄面铜板装配用的紫铜垫提供硬度不大于HB45报告;“O”形圈或密封条满足规定尺寸要求,改用内Φ66 mm×7 mm硅橡胶“O”形圈,对宽面铜板装配处的膨胀螺栓到货进行化验,保证满足生产要求。

[1] 机械设计手册编委会.机械设计手册(3版)第1卷[M].北京:机械工业出版社,2001:P3-94.

[2] “O”形密封圈的选用[EB/OL].[2011-12-16]http://www.doc88.com/p-98341232922.html.

[3] 王国靖,张玉镜,王永洪.延长结晶器、弯曲段辊子在线使用周期的探索[J].重型机械,2011(3):1-4.

[4] 王爱国.方圆坯兼容连铸机工艺参数及主要设备结构优化[J].重型机械,2011(1):50-52.