铁路机车车辆用制动动力试验台的特点及分析

2012-11-18李卫东董丰收张广勇

李卫东,董丰收,张广勇

(中国重型机械研究院有限公司,陕西 西安 710032)

0 前言

随着我国铁路在高速以及重载方面的发展,对制动器的台架试验提出了更高的要求。

铁路机车车辆用1∶1制动动力试验台目前主要有两种类型,一种是传统的纯机械模拟试验台(以下简称机械台),另一种是机械模拟+电惯量模拟试验台(以下简称电惯量台)。

本文对这两种试验台的构成、工作原理、设计要求、特点进行了分析,以期对试验台的设计、选型有一定的助益。

1 机械模拟台

1.1 机械模拟台的主要构成及工作原理

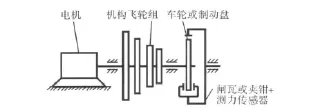

机械台如图1所示,主要由电机、机械惯量(由多片飞轮组成,固定分级)、加载系统、摩擦力矩测量系统等构成。

图1 机械模拟试验台Fig.1 Mechanical flywheel simulation test bench

工作原理:根据需要模拟的一节列车的总质量和速度,并等效在一个车轮(或一个制动盘)上,按照在同等速度下能量相等的原则,即试验台的飞轮和回转轴系在给定的转速下的动能应等于列车在相应给定的速度和总质量下等效在一个车轮或制动盘上的动能,设定试验台运行参数,随之按制动要求进行制动过程并实时采集相关的试验数据进行处理、存储、分析。

1.2 机械模拟台特点

(1)组合出的机械惯量之间有级差,必须有足够多的、不同转动惯量的飞轮才能组合出分度值满足要求的飞轮组,因此难以做到转动惯量匹配的自动化,否则传动轴系将会很长;

(2)对电机的要求仅是使飞轮组达到给定的转速,制动试验过程中电机不起任何作用;

(3)若试验台组合出的转动惯量Jr和试验程序规定的转动惯量J不同,必须调整试验程序中规定的制动初始速度v,调整的原则是速度vk满足模拟相同能量的要求:

应满足条件:0.95≤K≤1.05;若满足不了,则说明试验台转动惯量的分度值过大,不能满足要求;

(4)根据平均压紧力和制动距离计算平均摩擦系数时需要对其进行修正;

(5)相对电惯量台在没有加速度(加速度值较小时)要求的条件下,其电机功率一般较小,正常工作时电机运行在第一或第三象限;但有加速度(加速度值较大)要求时,电机功率会比相应的电惯量台大很多,此时会造成很大浪费;

(6)一般情况下投资较少(有加速度要求时例外),自动化控制和电气传动控制比较简单,机械系统相对复杂;

(7)适用于低速制动试验。

2 电惯量模拟台

2.1 电惯量模拟台的主要构成及工作原理

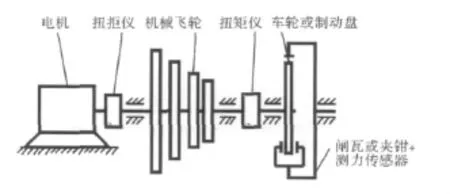

电惯量台如图2所示,主要由电机、扭矩仪(测量电机输出扭矩)、机械惯量(由相对机械台较少的飞轮组成,固定分级)、扭矩仪(测量综合制动扭矩-机械摩擦与试件风阻之和)、加载系统、摩擦力矩测量系统构成。

图2 电惯量模拟试验台Fig.2 Flywheel simulation test bench

工作原理:根据需要模拟一节列车的总质量和速度并折算到一个车轮(或一个制动盘)上,按在同等速度下能量相等的原则,即试验台的飞轮和回转轴系在给定的转速下的动能加上电机在制动过程中补偿的能量应等于列车在相应给定的速度和总质量下等效在一个车轮或制动盘上的动能,根据电机能力设定试验台运行参数,随之按制动要求进行制动过程并实时采集相关的试验数据进行处理、存储、分析。

在制动过程中,若不考虑系统固有阻力,应满足下式的要求。

式中,TD为电机输出扭矩;K为系数;Ts为综合制动力矩。

2.2 电惯量台特点

(1)电机侧高精度扭矩传感器用于测量电机输出扭矩(测量电机在制动过程中输出的能量);同时还可用于试验台机械摩擦、风阻的标定(试验台系统固有阻力,在不安装试验件的条件下标定。实际试验时由于负载的原因,相关轴承的功耗会增加,轴承的负载愈大其功耗愈大,这是不可避免的,因此机械摩擦的标定存在不可避免的单方向的系统误差)以及飞轮的实际转动惯量测定,若无需测定实际转动惯量时,转动惯量采用设计值(尽量要求对所有回转系的零件进行三维实体设计,以便得到精确计算的转动惯量值),则该扭矩仪可不用;若电惯量模拟直接采用式(3)运算,机械摩擦、风阻的标定采用惯性运行法,但要准确测量电机在制动过程中输出的能量则该扭矩仪是必需的。

(2)在飞轮转动惯量与试验惯量有偏差时,通过电惯量模拟能够实现试验惯量的精确匹配。通过补偿系统固有阻力可以实现更高的试验精度。

(3)便于优化配置电机参数和飞轮转动惯量,并充分发挥其性能,避免浪费。

(4)相对机械模拟台,其飞轮惯量较小,但电机功率较大,正常工作时电机在四象限运行,可实现更高的加速度。

(5)投资较大,对自动化控制和电气传动控制要求较高;

(6)高、低速的制动试验均可适用。

3 分析

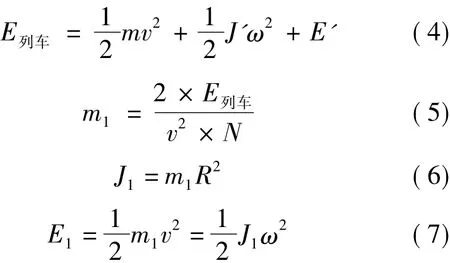

等效转动惯量和能量的计算公式如下:

式中,E列车为一节列车在速度v时的总动能;E'为折算到一节列车上的附加动能(“关门车”的能量);m为一节列车的质量;J'为一节列车上在列车运行时其回转轮系的总转动惯量;v为列车的运行速度;ω为与v对应的车轮角速度;R为车轮的半径;N为一节列车的车轮数或制动盘数;m1为折算到一个车轮或制动盘上的等效质量,即轮载或盘载;J1为折算到一个车轮或制动盘上的等效转动惯量(要求的试验台转动惯量);E1为折算到一个车轮或制动盘上的等效动能(要求的试验台飞轮动能,亦是要求的制动能)。

一般条件下(踏面制动或实心盘形制动,低速),制动消耗的能量E刹应满足

理想的试验应满足的条件为(机械台和电惯量台均适用)制动所做的功E刹与试件的风阻做的功E阻之和应等于E1,即

换言之,制动所做的功E刹与试件的风阻做的功E阻之和愈接近E1,说明试验精度愈高。

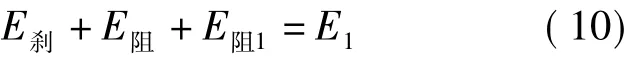

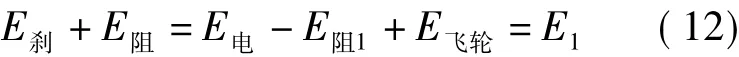

传统机械台在制动过程中所受外力有制动力矩、试件的风阻、系统固有阻力(飞轮系统的机械摩擦和风阻之和)。因此,在一个停车制动过程中,制动所做的功E刹、试件的风阻做的功E阻、系统固有阻力做的功E阻1之和应等于E1(能量守恒定律)。即

理想状态下(没有风阻和机械摩擦),制动能量应等于飞轮的动能,即

由于E阻1(试验台本身的固有阻力造成的干扰,应设法排除)和E阻无法在试验过程中直接测量,根据经验认为在踏面制动或实心盘形制动以及低速条件下能量关系应满足式(8),此时试验数据是可采信的,但是存在如下缺陷:

(1)E刹的计算值存在最大的系统误差,接近15%;

(2)台架试验要求的制动能E1并未被试件全部消耗;

(3)无法测量综合制动扭矩。

在高速或盘形(通风盘)制动条件下,考虑到机械摩擦、风阻和转速的关系以及通风盘的影响,显然式(8)无法得到满足,需要另外考虑试验数据可采信需要满足的条件。

电惯量模拟台在制动过程中所受外力为电机输出力矩(电惯量模拟、系统固有阻力补偿)、制动力矩、试件的风阻和系统固有阻力(飞轮系统机械摩擦和风阻之和)。

因此,在停车制动过程中,电机所做的功E电、制动所做的功E刹、试件的风阻做的功E阻、系统固有阻力做的功E阻1、飞轮的动能E飞轮、E1应满足

理想状态下(没有风阻和机械摩擦),按照试验要求应满足

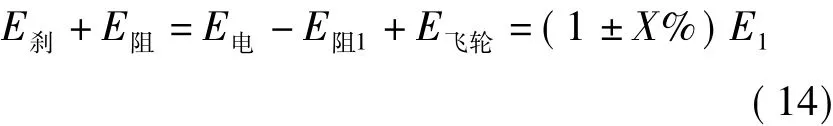

由于电惯量模拟台具备了标定并补偿系统固有阻力的条件(在制动过程中可计算出E阻1)。同时能够测量电机输出扭矩(积分运算得到E电)、综合制动扭矩(积分运算得到E刹+E阻)、机械摩擦扭矩(积分运算得到E刹),因此式(12)从理论上说应得到满足。实际应用中考虑到仪表测量精度、控制精度、采样周期等因素的影响,式(12)应修正为

式中,X值待定,X愈小则说明控制和测量精度愈高,取值1~2之间。

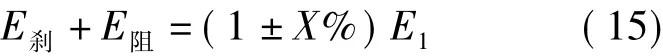

如果省去电机侧扭矩仪,则式(14)简化为

在扭矩仪精度能够满足试验要求的情况下,可利用式(15)进行实际考核。由于该扭矩仪要承受静摩擦力矩(一般最大要达到30 kN·m),该扭矩仪满量程值很大,因此在测量较小力矩时精度较低。

4 结论

机械模拟台本身的系统固有阻力无法补偿,在高速时,由于固有阻力增加很快(可近似认为与速度的平方成比例关系),试验过程中,实际制动能量远低于要求的制动能量,造成试验数据的可采信性大为降低。

电惯量模拟台在试验精度(模拟真实运行状态)、试验能力(同样的电机和飞轮惯量条件下)等方面均优于机械模拟台。同时,电惯量模拟台在设计时可进行优化配置,避免造成不必要的浪费。

随着技术的进步,电惯量模拟台测量技术、电气传动控制技术日臻成熟,电惯量台取代传统机械模拟台的趋势不可避免。

[1] Brakes-Disk brakes and their application-General conditions for the approval of brake pads[M].UIC541-3 2010.

[2] Brakes with composite brake blocks-General conditions for certification of composite brake blocks[M].UIC541-4,2010.

[3] Fragen des Bremswesens-Anforderungen an die Bremsprüfstände für die internationale Zulassung von Reibmaterialien[M].ERRI B126/RP182001.