XK9350螺纹铣床升级改造与应用

2012-11-18刘红军张树萍

刘红军 张树萍 张 凯

(莱钢股份有限公司棒材厂,山东 271126)

螺纹铣床用于棒材厂各条螺纹钢生产线成品轧辊月牙形横肋的加工,其加工效率、加工质量、加工能力直接影响棒材生产线的产能、产品质量及各类经济技术指标。随着我厂轧钢生产线工艺技术改造的逐步推进,XK9350 螺纹铣床的加工效能及加工质量已不能满足主体生产线发展的需求,成为生产工序中的制约因素。主要表现是:加工精度低,加工轧辊月牙槽孔型变形;加工效率低,轧辊加工与轧辊消耗不匹配;加工能力低,髙硼钢及高速钢等高硬度轧辊月牙槽无法加工。

1 XK9350 螺纹铣床月牙槽加工系统结构缺陷

1.1 加工精度低

XK9350 螺纹铣床采用三坐标控制方式,在加工月牙槽槽型的过程中由轧辊的旋转角度、铣头主轴的摆动角度、托板系统的直线运动三个方向的立体运动来完成。轧辊轴旋转传动链短,结构简单且刚性好,运转精度相对较高;铣头主轴的摆动角度传动链长,立体结构复杂,传动及支持刚度较低,运动精度受限;托板系统的直线运动为滚珠丝杠传动,精度高,由于选型因素,刚性相对差。由于三个方向运动的刚性及精度不一致,导致月牙槽孔型变形,加工精度降低。

1.2 加工效率低

XK9350 螺纹铣床加工月牙槽孔型方式为摆头铣削方式,加工工艺相对落后,对于常用的中小型棒材轧辊的单条轧槽,硬度在65~70HS,辊径在∅370 mm,采用XK9350 螺纹铣床按照国标连续加工时间在50 min~60 min,加工效率低。在同等加工条件下,新型螺纹铣床的加工效率是XK9350 机床的3 倍以上,单槽加工时间在15 min~20 min。

1.3 加工能力低

摆头铣削方式主要应用于铣削轧辊硬度不高(≤70HS)、材质相对均匀、轧辊孔型相对较小(≤∅20 mm)或刻字标示等的场合。当加工轧辊硬度高于75HS,铣刀会出现急剧磨损、烧损或退刀让刀等问题;轧辊材质不均匀或加工轧辊孔型较大时,铣削抗力增大会导致铣刀打刀、孔型变形、退刀等突发问题,很难进行正常的加工。

2 XK9350 整机改造方案

XK9350 摆头螺纹铣床升级改造主要考虑三方面的问题:加工能力、加工精度、加工效率。经过现场的考察研究,决定将XK9350 摆头铣床升级改造为飞刀铣床。

2.1 XK9350 升级设计主要指标

XK9350 升级设计主要指标:加工能力、加工精度、加工效率及稳定性。

改造后飞刀铣床加工能力的提高包括加工轧辊硬度、加工规格范围、加工国际标准三个方面。加工轧辊硬度达到85HS;加工轧辊规格范围是螺纹∅12 mm~螺纹∅50 mm,加工轧辊辊径范围在∅310 mm~∅500 mm;可加工GB1499.2—2007热轧带肋钢筋,澳、新标4671:2001、BS4449、KSD3504:2001、JISG3112 等各类标准成品轧辊月牙槽。改造后飞刀铣床加工精度高,其控制系统、伺服系统工作可靠,系统分辨率达到0.001 mm和0.001°;改造后飞刀铣床加工效率大幅提升,职工劳动强度降低,加工轧辊月牙槽单组效率提高200%,加工单槽绝对时间控制在20 min 以内;控制及伺服系统免维护,工作可靠,16 h 工作制,5 年内控制系统故障率为0。

2.2 整机改造方案

飞刀铣床控制系统采用CNC 数控系统及伺服驱动系统实现四轴三联动半闭环控制或四轴手脉发生器控制,系统分辨率达到0.001 mm 或0.001°,通过程序编制实现国标、日标、韩标、美标等各类标准螺旋槽的加工;机械系统设计采用高强度、高刚度、高精度设计及安装方案,保障加工精度及加工规格范围;X 轴、Y 轴、Z 轴及A 轴四轴设计,用于完成月牙槽的立体加工;X 轴为飞刀主轴,采用同步齿形带传动方式设计,实现紧凑结构的飞刀主轴高速高精度旋转;Y 轴为轧辊轴,采用蜗轮蜗杆传动设计方案,实现高转动惯量,轧辊轴响应高并低速旋转;Z 轴托板运动轴,采用滚珠丝杠结构设计,用于实现托板的直线往返运动。A 轴用于单一轧槽完成后的换槽任务,为了节约成本,此轴手动完成。

3 升级设计与实施

3.1 数控系统选型

数控系统采用SINUMERIK802C Base Line 系统,它是一种微处理数字控制系统,主要用于控制带伺服驱动的经济型机床。其硬件包括LCD 显示区、NC 键盘区、MCP 机床控制面板区域,是一种集成的数控系统。软件包括系统软件、工具盒软件、更新软盘等,系统软件有引导软件(Boot 软件)、人机通讯MMC 软件、数控主机NCK 软件、可编程逻辑控制器PLC 软件、内装的PLC 用户程序实例。引导软件把系统软件从永久存储器装载到用户存储器DRAM 中并启动系统;人机通讯软件执行所有操作功能;数控主机执行所有NC 功能,该软件控制一个带最多三个进给轴和一个主轴的NC 通道,实现四轴三联动功能。PLC 软件循环执行内装PLC 用户程序。SINUMERIK802C Base Line 可匹配安川∑-Ⅱ型伺服单元及SGMGH伺服电机。具有功能强、控制精度高、功耗小、输出力矩大、性能稳定、人机通讯界面操作简便等特点。SINUMERIK802C Base Line 是在XK9350 升级设计数控系统中较理想的经济型数控系统。

3.2 执行系统选型

伺服系统具有使用性能好、功能丰富及使用简便性等特点,同时伺服电机具有控制精度高、低频及矩频特性好、过载能力强、速度响应快、运行性能稳定等特点,广泛应用于多坐标联动的数控机床执行元件。螺纹钢成品轧辊月牙槽飞刀铣削方式是四轴三联动成型加工而成,执行系统的稳定性将直接影响月牙槽的加工精度及加工效率。为此,XK9350 摆头铣床升级改造执行系统采用伺服系统。

3.3 X 轴传动设计计算实例

X 轴设计为飞刀主轴,直接承受飞刀铣削过程中的切削抗力,消耗功率大,安装结构紧凑,传动距离长,占用空间尺寸狭小,工作环境差,传动精度高,设计X 轴与伺服电机采用同步齿形带传动方式可以很好地满足机床改造目标要求。

(1)X 轴切削力计算

飞刀铣床X 轴为铣削月牙槽加工动力轴,铣削过程中的主切削力计算公式为:

式中,FC是主切削力;ap是切削深度;f 是进给量;Vc是切削速度。

飞刀铣床X 轴铣刀材质为硬质合金,月牙槽加工为沟槽加工方式,进给为0.3 mm/r 时经验公式选择系数及指数为:系数CFC=367;指数xFC=0.72;指数yFC=0.8;指数nFC=0;进给为0.1 mm/r 时进给修正系数KFC=1.18

则:FC=9.81×367×3.50.72×0.10.8×1.18=1 567.63 N

(2)X 轴伺服电机选型

X 轴切削力FC为1 567.63 N,额定转速要求160 r/min,根据电机额定扭矩、电机额定输出、电机额定转速、伺服单元的容许负载转动惯量,初步选用安川SGMGH 44ACA61 伺服电机。其输出功率4.4 kW、输出转矩28.4 Nm、额定转速1 500 r/min,瞬间最大扭矩71.1 N·m,伺服单元容许最大转动惯量67.5×10-4(kg·m2)。经过所需要启动扭矩及扭矩有效值的确认,选用上述伺服电机可供使用。带17bit 增量编码器,匹配同步齿形带降速比i=2.75 传动,可满足X 轴最小设定0.001°精度要求,并满足X 轴驱动力及伺服性能。

(3)伺服控制器的选型

伺服控制器的选型取决于伺服电机。∑-Ⅱ型伺服控制器采用高性能CPU 及专业ASIC 开发设计,选配SGMGH 44ACA61 伺服电机,使伺服系统具有高分辨率、低速稳定性、负载响应快、自动设定电机参数等特性。采用此种选型设计完全满足XK9350 改造后的控制性能及精度要求。根据伺服电机容量为4.4 kW,选用配套容量为5.0 kW 的专用工作机械进给驱动的SGDM-50ADA 伺服控制器控制驱动X 轴伺服电机。

(4)同步齿形带的选型

同步齿形带传动准确,对轴作用力小,远距离传动结构紧凑,耐油耐磨性好,抗老化性能好,环境温度在-20~80℃,线速度可达50 m/s,传动比范围宽,在低速传动中具有良好的同步性能。由于X 轴伺服电机安装位置与飞刀主轴距离较远,结构紧凑,传动精度要求高,因此X 轴传动采用同步齿形带传动。

同步齿形带的选型:

计算功率:Pc=KAP=7.48 kW

式中,KA是同步齿形带工况系数。每日16 h 工作制,用于机床传动,选择KA=1.7;P 是传递的功率,P=4.4 kW。

选择带型:根据Pc=7.48 kW 和伺服电机转速n1=1 500 r/min,查《机械零件设计手册》,应选用H 型,传动带节距Pb=12.7 mm。

选取小带轮齿数:Z1>Zmin,查《机械零件设计手册》得Zmin=18,兼顾伺服电机输出轴径及X轴轴径要求,选取Zmin=20

小带轮节径:d1=Z1Pb/π=20×12.7/3.14=80.85 mm

大带轮齿数:Z2=iZ1=2.75×20=55

大带轮节径:d2=Z2Pb/π=55×12.7/3.14=222.45 mm

传动带速:v=πd1n1/6 000=π80.85×1 500/60 000=6.35 m/s

初定中心距a0:安装结构确定中心距在320 mm 左右。

选用带长及齿数:计算带长Lpo=2a0+π(d1+d2)/2+(d2-d1)2/4a0=2×320+3.14×303.3/2+141.62/1 280=1 131.85 mm

按照《机械零件设计手册》表10.36 选用标准节线长度Lp=1 143.00 mm,齿形带齿数为Zp=90,代号450。

理论中心距:a≈a0+(Lp-Lpo)/2=320+(1 143-1 131.85)/2=325.57 mm(采用中心距可调)

小带轮啮合齿数:Zn≈[1/2-(d2-d1)/6a]z=8.6

实际啮合齿数Zn>最小啮合齿数Zmin=6

基本额定功率计算:Po=(Fp-mv2)v/1 000=(2 100.85-0.448×6.352)×6.35/1 000=13.23 kW

《机械零件设计手册》表10-41 查得许用工作拉力Fp=2 100.85 N,单位长度质量m=0.448 kg/m,基准宽度bso=76.2 mm。

同步齿形带宽度:bs=bso(Pc/KzPo)1/1.14=76.2×(7.48/13.23)1/1.14=39.776 mm

按照《机械零件设计手册》选取标准带宽bs=50.8 mm,代号200。

作用于轴上的力为:Fr=1 000Pc/v=1 000×7.48/6.35=1.178 kN

查SGMGH 44ACA61 伺服电机作用于轴上所允许的最大径向力为1 470 N,实际作用力Fr小于额定值,因此径向力校核计算满足要求。

所选择同步齿形带的型号为:450H200 GB11616

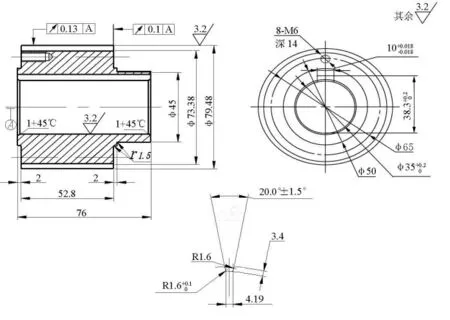

带轮的结构和工作图:

查《机械零件设计手册》选用双边挡圈bf=52.8 mm,挡圈厚度t=2 mm,小带轮外径d01=79.48 mm,选用直边齿廓,确定齿廓尺寸,小带轮齿廓尺寸如图1。

3.4 伺服系统的安装调试实例

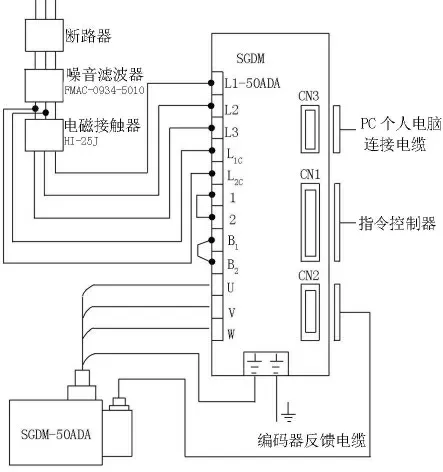

伺服系统的安装调试包括:数字操作器的连接、指令控制器的连接、伺服电机与伺服驱动器的连接、编码器的连接、伺服控制器控制电源及动力电源的连接、再生电阻器的连接(当内置电阻器容量不够时,在端子B1、B2 之间安装外置式再生电阻器。)、DC 电抗器的连接(电源高谐波抑制用,串联在整流电路的输出侧,对于容量为6 kW以下的伺服单元设置电抗器端子1、端子2,用于串联DC 电抗器)等。

(1)安川∑-Ⅱ型伺服系统安装原理图,见图2。

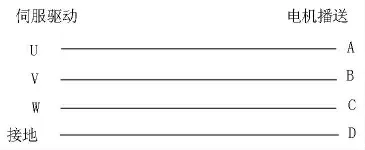

(2)通电前的检查:首先确认伺服驱动SGMGH44ACA61 与伺服电机SGDM50ADA 插头的连接,相序是否正确。具体连接图,见图3。

确认伺服驱动器CN2 与伺服电机编码器连接正确,接插件螺丝拧紧。确认伺服驱动器CN1和数控系统的插头连接正确,接插件螺丝拧紧。

(3)通电时检查:确认三相主电路输入电压在200 V~220 V 范围内,此伺服电源选用380 V/200 V 三相伺服变压器。确认单相辅助电路,输入电压在200 V~220 V 范围内。

图1 小带轮齿廓图Figure 1 Teeth form drawing of smaller pulley

图2 伺服系统安装原理图Figure 2 Installation principle diagram of servo system

图3 相序图Figure 3 Phase sequence diagram

(4)对安川伺服驱动器的参数进行设定。分为两部分:参数密码设定;用户参数和功能参数设定。

参数密码设定是用于用户参数禁止改写处理,防止无意间改写用户参数的功能。禁止改写的用户参数是所有用户参数Pn□□□系列及部分辅助功能Fn□□□系列。在辅助参数设定时进入P□□□□状态输入P0000 为允许改写,输入P0001 为禁止改写。

用户参数和功能参数的设定主要用于选择和调整功能。包括参数设定及功能选择两种类型。参数设定是将要调整的参数数据在一定范围内进行变更;功能选择是将已分配给面板操作器各位数的功能进行选择,比如将功能选择基本开关Pn000 的控制方式选择为Pn000.1,则在控制方式由速度控制方式变更为位置控制方式。

(5)伺服驱动器伺服增益的调整

将用户参数及功能参数设定好后,开始调整伺服增益。伺服单元具有决定伺服响应特性的伺服增益,通过调整伺服增益,可以调整伺服单元的响应特性。

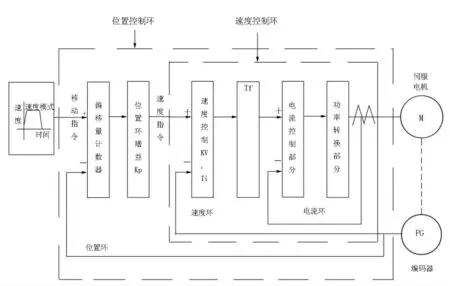

伺服单元由3 个反馈系构成:电流环、速度环、位置环,越是内环,越要提高其响应性。位置框图见图4。

从图4 可以看出,伺服单元用户参数中主要包括如下增益:位置环增益Pn102;扭矩指令滤波器时间常数Pn401;速度环增益Pn100;速度环积分时间常数Pn101。

图4 位置框图Figure 4 Position block diagram

调整步骤如下:正确的设定转动惯量比Pn103→在机械不产生震动的范围内尽可能的提高速度环增益Pn100,同时减少速度环积分时间常数Pn101→调整扭矩指令,滤波器时间常数Pn401 置于不产生震动的设定→重复1、2 步骤将变更的值减少10%~20%→位置控制时,在机械不产生震动的范围内提高位置环增益Pn102。

4 整机改造效果

XK9350 整机改造完毕,经验收后投入使用。经过15 个月的实际运行,达到改造指标:

(1)XK9350 飞刀数控铣床完全可以加工GB1499.2—2007 热轧带肋钢筋、澳、新标4671:2001、BS4449、KSD3504:2001、JISG3112 等各类标准成品轧辊月牙槽,加工精度满足以上各类标准要求。

(2)XK9350 飞刀数控铣床加工轧辊辊径范围可达∅310 mm~∅500 mm;规格范围可达螺纹∅12 mm~螺纹∅50 mm。

(3)XK9350 飞刀数控铣床满足硬度为80HS的高硼钢轧辊月牙槽孔型的加工性能要求,为高硬度轧辊的持续应用创造了条件。

(4)SINUMERIK802C Base Line 微处理数字控制系统、伺服驱动及伺服电机工作稳定,操作安全可靠。

(5)系统分辨率达到0.001 mm 或0.001°,轧辊月牙槽加工精度达到0.02 mm,加工效率达到17 min/槽。

(6)轧辊加工效率与轧辊消耗达到了平衡状态,完全满足了棒材厂产能提升及经济技术指标提升等核心竞争力提升的新要求。

5 结语

该项目实施完成后系统稳定,机床的加工能力扩大、加工效率及稳定性提高、加工精度大大改善,实现了高硼钢等高硬度轧辊的持续加工,满足了棒材厂应用新材料、扩大产能、提高指标的要求,提高了棒材厂的核心竞争力,年创经济效益可达735.44 万元。