汽车发动机的装配夹具设计

2012-11-18朱小琳

朱小琳 仇 明

(1.江苏省水利机械制造有限公司,江苏 225009;2.江苏省扬州商务高等职业学校,江苏 225009)

随着汽车工业的发展,人们对发动机、变速器的装配及维修的要求也越来越高。不仅要快速、简便,还要具有一定的灵活性。由于安装、维修发动机及配套变速器的需要,现有设备的安装采用的是一种多孔位的方法。此方法对发动机及变速器的型号有很强的要求,限定了人们对各种型号发动机及变速器安装的需要。此外,这种设备的厚度和安装定位的设计都有不合理的地方,因此要求对现有的装配夹具进行一定的设计改造,使它的定位方法更合理,适用性强,同时满足多型号发动机及变速器的安装要求。

1 汽车发动机装配夹具的设计

1.1 夹具板的设计

汽车发动机装配夹具是用来使发动机和变速器在生产线中可以灵活安装生产,在维修时可以配合维修的要求,自由转动、移动的一种设备。所以设计装配夹具,不仅要考虑检修、拆装以及运输的方便性,同时还要考虑对不规则物体定位的方法,而且它在工作时,还要求翻转一定角度后,能够定位。考虑到这些要求,在整体设计上把它定为一个可自由活动的台架,高度要适应人们检修的方便,为1 m 左右。

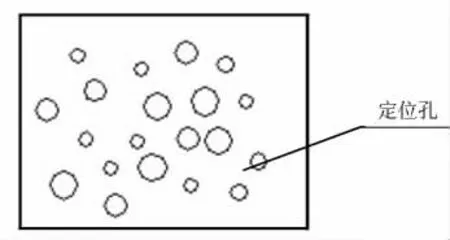

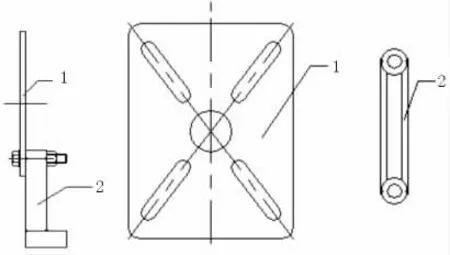

原来的夹具板如图1。因为这种夹具夹板的设计受到螺栓孔位置的限制,不能完全满足各种型号发动机的安装要求,所以要求改变夹板的结构。在夹板上开4 个槽,使螺栓孔的位置可以在槽间自由移动,适应不同型号发动机的尺寸要求,同时还可以减少夹板的厚度。改进后的夹板形状如图2 所示,可自由调动,且工作时能固定。力臂与发动机的连接处有凸台,可以满足发动机连接处有突出部分的安装。夹具板用一个转动套筒和外套筒相配合,使夹具板可以自由的转动。

1.2 对发动机和变速器外形尺寸的分析

由于发动机的外形与缸数和型号有关。本文选择的汽车发动机及配套变速器的外形尺寸都小于其它型号发动机及其配套变速器的外形尺寸。同时也由于变速器的重量小于发动机的重量,所以它对台架的作用力小于同型号发动机对台架的作用力,因此可以只用此汽车发动机的有关数据对设备进行校核。如果设备的强度满足了要求,那么它也一定满足其它发动机及其变速器的强度要求。

已知:发动机的最大重量为245 kg;发动机的最大长度为700 mm;发动机重心距输入端的最大距离为350 mm;变速器的最大重量为100 kg;变速器的最大长度为600 mm;变速器重心距输入端的最大距离为400 mm。

1.3 夹具的设计与分析

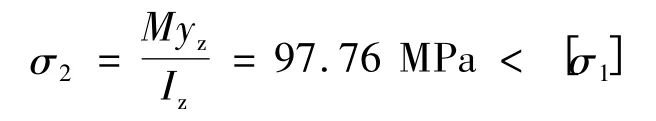

夹具示意图如图3 所示。

图1 夹具板Figure 1 Clamp plate

图2 夹具示意图Figure 2 Schematic sketch of jig

图3 夹具方案示意图Figure 3 Schematic sketch of jig plan

此方案采用蜗杆减速器,这不仅方便工作人员操作,更重要的是它的转动是不可逆的,即只能由蜗杆带动蜗轮转动,而不能由蜗轮带动蜗杆转动。这样减速器既可起到省力的作用,又起锁紧装置的作用。为降低成本,减轻重量,支架及底架都采用常见的钢板轧压而成。然后进行焊接。为了能调整台架的高度,在下支架中设计一液压千斤顶,由它可以少量地调整台架的高度,以适应不同的工作要求[1]。

为了能使台架运动、方便操作,在减速器下方设计一推车手柄,操作人员可利用此手柄推着整个台架移动到所需地点。在推车手柄同一高度设计有工具台,可临时放置拆装发动机的工具和从发动机上拆下来的零件。这个工具台高度适宜,更富有人性化。在装夹发动机的下方设计有一托盘,它能防止发动机上的机油乱流和发动机零件的丢失。

整个台架设计有4 个推车轮,在靠近减速器一端的是两个万向轮,它能起到转向的功能,在万向轮上有锁紧装置,利用此装置可以使台架固定在任何地方不动。整个装置在设计过程中充分考虑到既经济、又适用的原则,最大限度体现人性化功能。

2 设备各部位设计及安全校核

2.1 夹具的设计

夹具的设计主要分为夹具板的设计和力臂的设计。由于发动机型号不同,其外形尺寸也不同。为了能装夹多种型号的发动机,扩大其通用性,将夹具板与力臂之间的连接设计为活动的、可调大小的。所以选择在夹具板上开4 个槽,用螺栓将夹具板与力臂连接起来,这样力臂就有了一个很大的活动范围。

发动机的输出轴端面有与变速器相连用的螺栓孔,用此孔来将发动机和变速器连接在力臂上。由于输出端面有压面的缘故,所以力臂有凸台。

2.1.1 选材

选用常用Q235 钢,许用应力[σ1]=375 MPa;夹具板选用钢板,厚为δ=8 mm;力臂选用方形钢条,长l1=145 mm,宽b1=7 mm,高h1=30 mm;凸台选用钢管,内径D=17 mm,外径d=30 mm。

2.1.2 安全校核

(1)力臂与发动机连接后,发动机重心距力臂有一定的距离,所以力臂受到弯矩的作用。采用4 点定位,各力臂受力均匀。

已知发动机的最大重量为245 kg;发动机重心距输入端的最大距离为350 mm;力臂的宽和高分别为b1=7 mm,h1=30 mm。

弯矩:M=245×9.8×0.38=912.38 N·m

力臂受到的应力为:

(2)由于力臂上有17 mm 的螺栓孔,则应校核其强度。

螺栓孔处的应力值为:

式中 Iz——对Z 轴的惯性矩,

yz——截面中任意一点至z 轴的距离,yz=R2+δ2=15 mm,R2为力臂上螺栓孔半径,R2=8.5 mm,δ2为孔厚,δ2=6.5 mm。

(3)夹具板与力臂的连接螺栓承受着全部发动机的载荷,所以应对其校核强度。

连接螺栓只受预紧力F0的作用,而且工作时需要确保力臂固定不动,所以它的预紧力F0要能承受住发动机的全部重量,发动机的重量对其为横向力FR,FR=G=2 401 N。由此出发来对其进行安全校核。

螺栓的强度条件为:

式中 F0——预紧力,4 802 N;

f——接合面的摩擦系数,f=0.15;

i——接合面数,i=1;

Ks——防滑系数,Ks=1.2;

z——螺栓数目,z=4;

s——螺栓联接的安全系数,s=3;

dl——夹具板与力臂的连接螺栓直径,dl=15 mm。

计算得螺栓受到的应力为:σ3=35.3 MPa

而σs=s[σ3]≥3×35.3=106 MPa,所以选用5.6 级的螺栓就能完全满足强度要求。

(4)力臂与凸台间用焊接相连,力臂与夹具板相连用的螺栓孔也是焊接在力臂上的。可以发现力臂与凸台之间的焊接更危险,所以只校核此处强度。它主要受的是剪切力的作用。

已知焊缝的总长度为l4=60 mm;h4=2 mm;许用剪切应力为[τ']=140 MPa;所受最大剪切力为F=6 078 N。

计算得焊缝所受的剪切应力为:

通过以上校核,可以知道夹具的设计符合设备工作强度的要求。

2.2 转动套筒的设计

转动套筒主要是支撑夹具和发动机的,并实现发动机翻转的功能。在转动套筒上平均开了4个孔,用一个止动销将转动套筒和外套筒连接,这个经过精心设计的止动销能传递工作所需载荷。夹具板与转动套筒用焊接的方法连接在一起。

2.2.1 受力分析

转动套筒主要是受发动机对它产生的弯矩作用,由于是人工转动,只受很小的扭矩,故可忽略其对转动套筒的作用。

2.2.2 选材

选用Q235 钢,许用应力[σa]=375 MPa;管壁厚为δa=8 mm;小径尺寸为Ra=12 mm。

2.2.3 安全校核

(1)套筒的强度校核

外套筒的应力为:

式中 Ma——弯矩,Ma=1 320.55 N·m;

Iza——对Z 轴的惯性矩=109×10-9m4,da=40 mm;

yza——截面中任意一点至z 轴的距离,yza=Ra+δa=20 mm;

αa——内径与外径之比,αa=0.3。

(2)焊缝强度校核

已知焊缝总长为lb=πdb=126 mm;大径尺寸db=40 mm;厚度δb=3 mm;焊缝许用应力为[σb]=180 MPa。所受最大力Fb=5 477 N。

计算得焊缝的应力值:

所以外套筒的设计符合产品的强度要求。

2.3 支架与底架的设计

选材:支架Q235 钢,用钢板弯曲而成,厚δc1=3 mm,许用应力[σc]=375 MPa;底架Q235钢,用钢板弯曲而成,厚δc2=3 mm,许用应力[σc]=375 MPa;上支架上板Q235 钢板,厚δc3=3 mm,许用应力[σc]=375 MPa。

(1)支架的校核

支架在整个受力过程中,主要受自身的重力及发动机弯矩的影响。由于自身产生的是压应力,它对支架的影响远远没有发动机弯矩对其的影响大,因此主要考虑弯矩对支架的影响。又因上支架是套在下支架上的,危险截面应在下支架处,所以按下支架进行校核[2、3]。

式中 Mc——弯矩,Mc=1 320.55 N;

Wc——抗弯截面系数,,支架宽度=94 mm,支架高度mm,减去壁厚后的支架宽度88 mm,减去壁厚后的支架高度=138 mm。

所以支架满足设计要求。

(2)上板与上支架的焊接校核

上板与上支架是用焊接的方法联接在一起的,应对其进行强度校核。焊缝主要受剪切力的作用。

已知焊缝的总长度为ld=500 mm,hd=3 mm;焊缝的许用剪切应力为[τ]=140 MPa;所受最大剪切力为Fd=2 401 N。

焊缝所受的剪切应力为:

所以焊接符合工作要求。

(3)底架的设计

底架在设计时主要考虑装置的不倾覆,这与它和地的接触位置有关,可以把它设计成四点支撑。它的布置形式为前后各两轮,靠近减速器一端的两个轮为万向轮,且有自锁装置,这四个轮属于外购件。

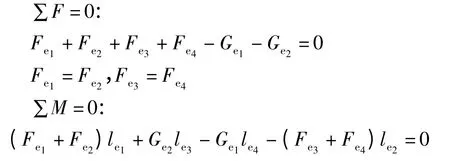

对底架进行安全校核。根据受力平衡,列方程式,得:

代入数据得:

所以,底架满足不倾覆条件,设计符合设备工作要求。

3 小结

通过夹具的设计及校核,可以知道夹具整体设计的强度是符合工作要求的。力臂的设计满足了对不规则物体进行固定的要求。夹具板与力臂之间的联接方法使力臂可以自由移动和固定,可以装夹不同型号、形状的发动机。外套筒可以取下来换上其它套筒,以适应某些专用夹具,增加了其适用性。

[1]徐寅生,汪立亮,赵晓忠,等.现代汽车自动变速器原理与检修[M].北京:电子工业出版社,2000.25-26.

[2]上海大众汽车有限公司.中国轿车丛书《上海桑塔纳》[M].北京:北京理工大学出版社,1998.102-103.

[3]蒋兴阁.中外汽车构造图册发动机分册.[M]长春:吉林科学技术出版社,1995.78-79.