PC/ABS合金塑料电镀工艺改进

2012-11-16吴水苟

吴水苟

(佛山南海平洲高美工贸有限公司,广东 佛山 528251)

PC/ABS合金塑料电镀工艺改进

吴水苟

(佛山南海平洲高美工贸有限公司,广东 佛山 528251)

对卫浴产品用PC/ABS塑料件的电镀工艺进行了改进:以酰胺类膨胀剂替代苯酚类膨胀剂进行预粗化,以改善镀层的完整性和外观;在催化前采用氨基甲酸盐类高分子有机物进行表面调整,以减少氯化钯催化剂的用量,提高表面沉钯的质量,缩短电镀时间。改进后的流程主要包括:预粗化,除油,亲水,粗化,回收,中和,表调,预浸,催化,加速,化学沉镍,活化,预镀铜,镀酸铜,镀半光镍,镀光镍,镀铬,烘干,包装。以改进后的工艺对德国拜耳Bayblend®ABS+PC 2953和台湾奇美Wonderloy®PC/ABS PC-365塑料件进行批量电镀,镀层百格结合力测试全部合格,外观合格率达90%,每小时产值提高了约1 200元。

聚碳酸酯;丙烯腈–丁二烯–苯乙烯共聚物;塑料电镀;粗化;表面调整

Author’s address:Foshan Nanhai Pingzhou Gaomei Industrial Trade Ltd., Foshan 528251, China

1 前言

PC/ABS合金是由聚碳酸酯(PC)和丙烯腈–丁二烯–苯乙烯共聚物(ABS)混合而成的热可塑性塑胶,结合了2种材料的优异特性,既具有ABS的成型性,又具有PC的机械性、冲击强度、耐温等性质,被广泛使用在汽车零部件、电子、卫浴等产品上。随着市场竞争日趋激烈,人们对 PC/ABS塑料电镀件的质量要求越来越高,普通的塑料电镀工艺难以满足生产需求。笔者在某厂垂直式环型自动电镀线上电镀卫浴产品配件(PC/ABS塑料件),其电镀工艺流程为:

上挂─预粗化(膨胀)─上机─除油─清洗─亲水─粗化─回收─清洗─中和─清洗─预浸─催化─清洗─加速─清洗─化学沉镍─清洗─转机─活化─清洗─预镀铜─清洗─活化─镀酸铜─清洗─微蚀─清洗─半光镍─光镍─清洗─镀铬─清洗─转机烘干─QC包装。

其中预粗化工艺采用苯酚类膨胀剂(体积分数为60%),有异味,温度40 °C,时间2 min;粗化工艺采用含400 g/L CrO3的390 g/L H2SO4溶液,温度68 °C,时间 10 min。催化工艺采用质量浓度为 50 mg/L的PdCl2溶液,温度25 °C,时间2 min。电镀时间为每臂走机90 s。然而,电镀后产品表面砂点、麻点较多,少量工件有不规则的点状和块状漏镀,外观合格率在50%左右。此外,镀层与基材表面的结合力也不理想,稳定性差。因此,电镀方法和工艺配方必须进行改进才能满足电镀质量要求和生产需求。

经研究分析,设想将预粗化所用的苯酚类膨胀剂改为无异味的酰胺类膨胀剂,改善粗化后镀件的表面状态,并解决催化钯浓度高、电镀时间长、镀层与塑料结合力不稳定以及外观差等问题。选用拜耳Bayblend®ABS+PC 2953和奇美Wonderloy®PC/ABS PC-365塑料工件分别作电镀工艺试验,然后进行由小到大的批量试验,直至量产。

2 工艺分析与试验

2. 1 预粗化工艺试验情况

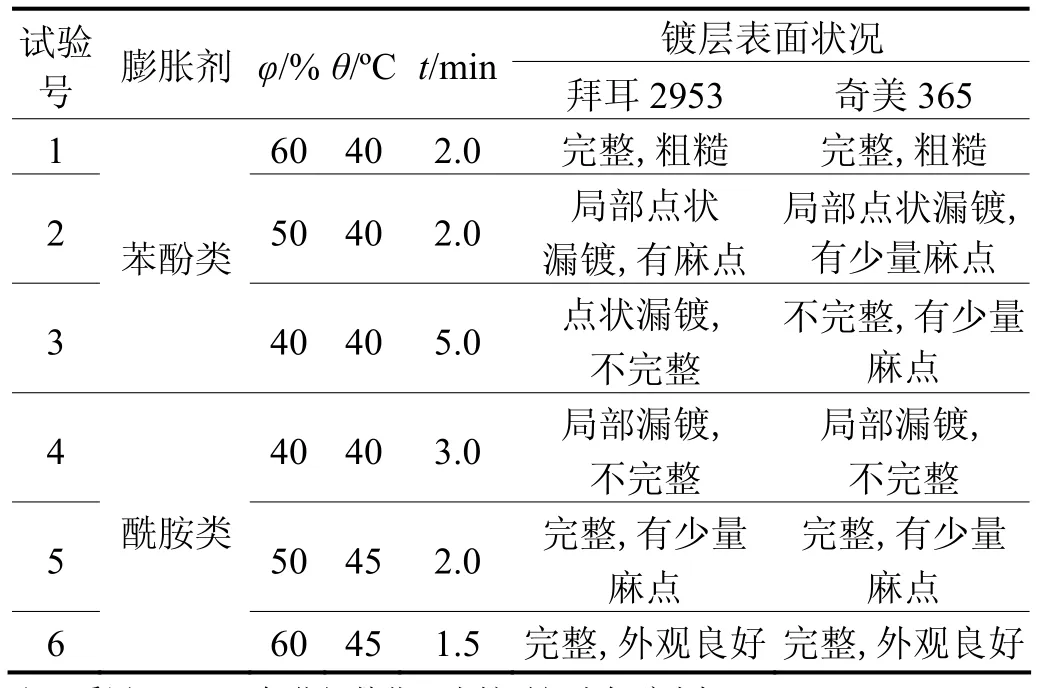

分别采用2种预粗化膨胀剂对2种塑胶件进行浸泡,考察电镀后表面镀层的完整性。不同膨胀剂的操作条件及试验结果如表1所示。

表1 不同预粗化处理后PC/ABS塑料件镀层的表面状况Table 1 Surface status of nickel coatings on PC/ABS plastics after pre-roughening by different methods

从表1可以看出试验6的效果最好。于是将镀层表面完整的试验件做百格结合力测试,结果全部合格。因此,以试验6的操作条件作为预粗化最佳工艺条件。

2. 2 催化工艺的探索与试验

在膨胀和粗化后,PC/ABS塑料中的丁二烯颗粒因氧化而被腐蚀,聚碳酸酯也受到一定程度的腐蚀,从而导致塑件表面清洗困难及表面不规则,影响沉钯前表面质量,使钯的吸附效果变差,通常要通过提高氯化钯的浓度和延长镀铜时间才能使镀层完整覆盖。为此,粗化后有必要对塑料件表面进行调整处理。采用高分子有机物(氨基甲酸盐类)调整粗化后塑件表面质量,通过清除表面异物来改变表面状态,提高钯的吸附能力。采用上述最佳预粗化工艺,在粗化条件不变的条件下,改变催化剂氯化钯的含量,并用表调剂进行处理,试验条件及结果如表2所示。

从表 2可以看出,增加表调工序可以降低催化剂中氯化钯的浓度,并能改善镀层表面品质,缩短电镀时间(原每臂走机90 s,现为70 s)。

2. 3 新工艺流程及操作要求

工艺流程:上挂─预粗化─除油─清洗─亲水─粗化─回收─清洗─中和─清洗─表调─清洗─预浸─催化─清洗─加速─清洗─化学沉镍─清洗─转机─活化─清洗─预镀铜─清洗─活化─镀酸铜─清洗─微蚀─清洗─半光镍─光镍─清洗─镀铬─清洗─转机烘干─下挂─QC包装。由于预粗化槽在自动电镀线外,为操作方便,上挂预粗化后上机转自动线电镀。

表2 催化及表调工艺条件对镀层表面质量的影响Table 2 Effects of process conditions of catalyzing and surface conditioning on coating quality

工艺要求如下:

(1) 预粗化:膨胀剂60%(体积分数),温度45 °C,时间70 ~ 90 s。浸渍时采用过滤机循环过滤,使溶液流动。

(2) 粗化工艺:CrO3400 g/L,H2SO4390 g/L,温度68 °C,时间10 min。

(3) 表调:表调剂 45%(体积分数),室温,时间90 s。

(4) 催化:氯化钯20 ~ 25 mg/L,温度22 ~ 25 °C,时间90 s。

(5) 加速:解胶盐40 g/L,温度45 °C,时间60 ~90 s。

(6) 化学镍:化学沉镍中次磷酸钠含量不应过高,建议为10 ~ 12 g/L,否则反应过快会影响镀层表面质量。

2. 4 试验验证

卫浴产品配件先后以2 000件德囯拜耳Bayblend®ABS+PC 2953和2 000件台湾奇美Wonderloy®PC/ABS PC-365逐次按量电镀生产,效果良好。电镀产品经IPQC全检,合格率90%以上,塑材与镀层结合力测试100%合格。

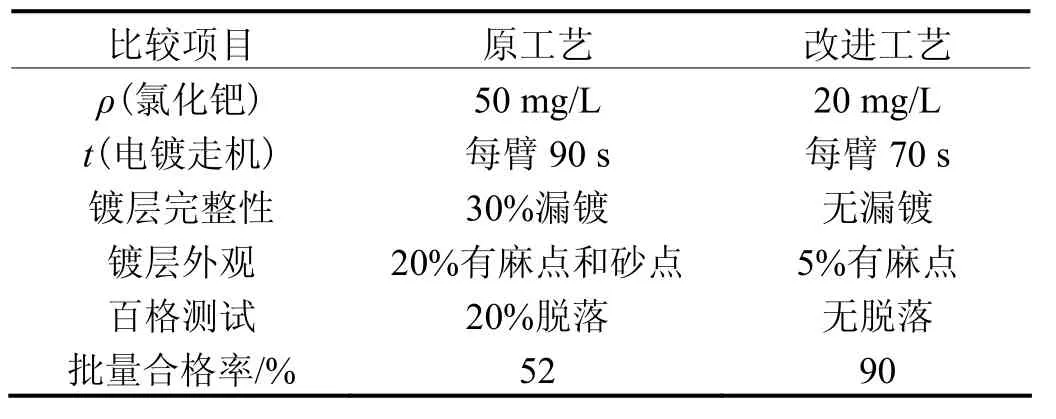

3 PC/ABS塑料电镀工艺改进前后的对比

3. 1 技术指标

原电镀工艺小批量生产与改进工艺 2次批量生产后的数据对比见表3。从表3可以看出,改进工艺优于原工艺。应用证明,新工艺不仅可行,而且方便车间操作,有利于电镀自动线连续生产,缩短了电镀时间,提高了产量,稳定了电镀品质。

表3 工艺改进前后技术指标的对比Table 3 Comparison of technical indexes between original and improved processes

3. 2 经济效益

(1) 提高工效:原每小时电镀40挂,现增加到52挂,每挂按人民币100元计,每小时提高总产值1 200元。

(2) 降低返镀率:不良率由原40%左右降到10%,减少了返镀工时,降低了废品率。

(3) 节约贵金属氯化钯:原工艺的催化液中含氯化钯50 mg/L,改进后为20 mg/L。镀缸按1 000 L计,每缸省30 g,按钯价112元/g计,节省3 360元。

Improvement on electroplating process for PC/ABS alloy plastic //

WU Shui-gou

A process for electroplating of PC/ABS plastic articles used for sanitary wares was improved by: (1) pre-roughening with amide-type swelling agent instead of phenol-type swelling agent to improve coating integrity and appearance; and (2) surface conditioning with carbamatetype high-molecular organic compound prior to catalysis to reduce the amount of PdCl2catalyzer, improve the quality of Pd deposit, and shorten the plating time. The improved process flow mainly includes pre-roughening, degreasing, hydrophilizing, roughening, reclaiming, neutralizing, surface conditioning; pre-dipping, catalyzing, accelerating, electroless nickel plating, activating, copper pre-plating, acid copper plating, semi-bright nickel plating, bright nickel plating, chromium plating, drying, and packaging. The results of batch plating with Bayer Bayblend®ABS+PC 2953 and Chi Mei Wonderloy®PC/ABS PC-365 plastics by the improved process showed that all products pass the cross-cut adhesion test and 90% of them have qualified appearance. The output value is raised by about 1 200 RMB per hour.

polycarbonate; acrylonitrile–butadiene–styrene copolymer; plastic plating; roughening; surface conditioning

TQ153.1; TQ153.3

A

1004 – 227X (2012) 01 – 0020 – 03

2011–07–01

2011–08–05

吴水苟(1954–),男,江西吉水人,大专,电镀工程师,技术经理,从事电镀30多年。

作者联系方式:(E-mail) wu200866@126.com。

[ 编辑:温靖邦 ]