节能降耗技术在机械采油中的应用

2012-11-15宋冰大庆油田有限责任公司第十采油厂

宋冰(大庆油田有限责任公司第十采油厂)

节能降耗技术在机械采油中的应用

宋冰(大庆油田有限责任公司第十采油厂)

随着油田的开发,大部分油田进入高含水期,能耗加大,节能形势严峻。目前机械采油系统应用的节能技术有螺杆泵采油配套技术、间歇采油技术、小井眼技术,以及应用在抽油机上的节能技术。通过节能技术应用情况介绍及效果分析,证明了不同节能技术、方法与设备的节能效果。

节能降耗 抽油机 间歇采油 螺杆泵 提捞采油

油田生产开发耗能主要分布于注水、采出及集输三个过程。由于目前国内油田主要采取机械采油方式,油田机采举升耗电约占油田生产总耗电的三分之一左右。目前油田用的大多是游梁式抽油机,这种抽油机用电量大,耗能高,因此,根据实际情况应用适当的节能降耗技术显得格外重要。采油系统中常用的节能增效技术有螺杆泵采油配套技术、间歇采油技术、小井眼采油工艺以及应用在抽油机上的节能技术。

1 螺杆泵采油配套技术

近几年,地面驱动单螺杆泵(简称螺杆泵)采油机械设备,在国内外油田得到了广泛的应用。由于与抽油机相比,螺杆泵采油系统[1]具有运行效率高、能耗低、投资小、占地面积小、噪音污染低等优点,随着配套技术的日益完善,其应用前景广阔。

螺杆泵是一种容积泵,它的排量与转子的转速成正比,因此可以根据地层的供液能力改变泵的转速,实现最优的供采关系。举升同等的液量,螺杆泵耗电要比抽油机低三分之一左右。

为了保证螺杆泵井的正常生产,延长系统的使用寿命,必须对螺杆泵井进行严格的生产管理:螺杆泵正常运行后,除停电、更换盘根等特殊情况,不能随便停机;投产后的螺杆泵应在最低转速下运行,当液面稳定后,过载电流最高极限不能超出正常运行的1.2倍;投产后,电源相序下行任意改动,如停机重新调整过载和时间,待机组运转正常后才能离开现场。

由于螺杆泵系统携砂性好,不发生气锁,因此适用于高黏度、高含砂、高含气量的油藏;另外,由于其体积小、噪音低、无原油泄漏,在有限的空间内能安装更多的泵,所以更适合在环境敏感区安装,如家属区、平台、街道旁等。

2 间歇采油技术

对于储量丰度低、渗透率低、单井产量低的区块,如果采用常规方式进行开采,就会造成很大浪费。这种情况下,间歇式采油就会发挥优势。下面介绍两种以机动设备为动力源的活动间歇采油工艺技术:活动式螺杆泵间歇采油技术以及提捞采油工艺技术。

2.1 活动式螺杆泵间歇采油技术

活动式螺杆泵间歇采油系统井下运用常规的螺杆泵,地上采用拖拉机作为动力源,由变速用万向连轴节与螺杆泵井口驱动头相连,将拖拉机的动力传给井下螺杆泵,将井下液举升到地面。抽出的油进入油灌车,送到中转站进行处理。由此实现降低成本、简化抽油工艺的目的。

解决螺杆泵间歇抽油的关键是起抽时的启动扭矩,间歇时间由扭矩和油井恢复程度决定。只要掌握了每口井的合理间歇周期,就能够实现螺杆泵间歇采油。

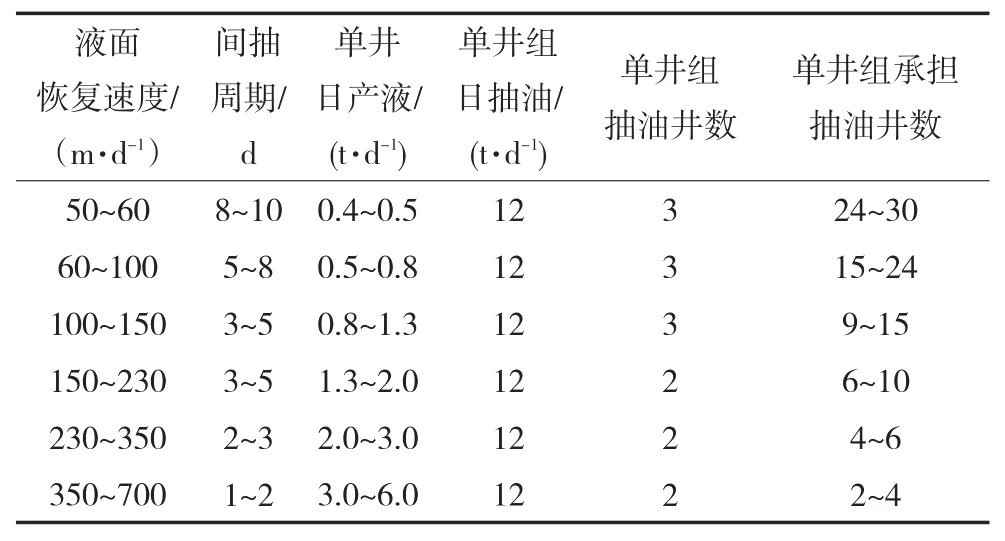

不同液面恢复速度的间抽周期见表1。

表1 不同液面恢复速度的间抽周期表

2.2 提捞采油工艺技术

抽油机采油成本主要由电费、药剂(清防蜡剂、除垢剂以及高效洗井液)费、作业费构成,其中电费占了很大比重。提捞采油[2]不发生电费和药剂费,这两项就可大大节约成本,另外,提捞井作业费用也比抽油机井小得多。而对于待开发区块而言,由于提捞采油不用上集油管线、电力设施以及井口装备等地面设施,其一次投资和投资回收期大大降低,在采用常规抽油方式低于开发经济界限的区块可以采用这种方式投入开发,这在一定意义上扩大了开发的区域范围。

随着油田开发进入中后期,出现了许多“不出油井”,这些油井的存在,既造成了能源的浪费,也造成了人力的浪费,给管理工作带来很多因难。对这些井采用提捞采油技术,解决了能源浪费问题,并简化了管理。

图1为提捞采油作业场景。

3 小井眼采油工艺

满足下面四个条件之一的油井称之为小井眼井:

◇井径小于215.9 mm;

◇全井90%的井径小于177.8 mm;

◇井径小于152.4 mm;

◇井径小于该地区常规井井径。

小井眼井有很多优点,主要是在钻井上:能够节约钻井液用量,节约钢材,占地面积小,减少运输量及劳务费等。对于采油来说,由于抽油杆质量减轻、抽油设备变小,能够降低能耗和采油成本。

4 抽油机井上的节能技术

在抽油机井上进行节能降耗,有两方面的工作可做:一是参数偏大的井[3]:小机型,换小泵径、下调地面参数或者实行间抽制度;二是应用节能设备。

4.1 下调参数

对于地面参数已经调到最小,但示功图仍然显示供液不足的井,通过换小机型,能够保证供采协调。在换小机型前,要对油井功图载荷进行长期统计分析,保证换小机型后不会出现负载荷以及扭矩超过额定值的现象。

泵效30%或示功图显示供液不足的井需要换小泵径,最好是在检泵时下入,这样能节约投入。

下调参数要保证参数下调后,流压、动液面不会发生大的变化,不能影响油井的产量。

对于参数无法下调或调小后仍然属于三低井的油井,可以实行间抽制度,利用液面恢复曲线确定间抽井的停抽时间;利用动液面下降曲线确定间抽井的停抽时间。间抽可以节电60%,而产量、含水数据变化不大。

4.2 节能设备

节能设备主要包括节能抽油机[4]、节能配电箱以及节能电机。首先,应在抽油机上作文章,其次考虑使用节能型配电箱和节能电机。

常规游梁式抽油机结构简单,可靠耐用,操作维修方便,但它存在着高耗能的缺点,有些油田对其进行了改造。开发出了双驴头、偏轮抽油机以及低矮型抽油机,这样,既保留了游梁式抽油机的优点,又具有节能降耗的特点。

双驴头抽油机以常规游梁式抽油机为基础,对四连杆机构进行改进,采用变径圆弧状游梁后臂,游梁与横梁间采用柔性件连接。由于变参数四连杆机构的作用,其扭矩变化接近正弦规律,静扭矩波动变小,由此达到节能目的。

偏轮抽油机是在常规游梁式抽油机后臂增设两根杆件,其端部与游梁后端、连杆铰接构成六连杆机构,这种机构改善了抽油机的平衡,使得其输出扭矩峰值大大降低,降低了电动机额定功率,使得“大马不再拉小车”。

由A油田试验对比数据得出,与常规游梁式抽油机相比:双驴头抽油机系统效率提高8.2%,偏轮抽油机系统效率提高10.2%。

节能型配电箱上应用的技术有功率因数控制器调压技术、无功补偿技术等。

在油田开采初期,考虑到油田发展的需要,选型时一般都选容量较大的电动机,这样随着油田的开发,就出现了“大马拉小车”的现象。抽油机井电动机功率偏大,也是“电老虎”,仅这一项就会多耗电10%左右。

高效节能型电动机的损耗仅是传统落后电动机的几分之一,而其效率却大大高于传统电动机。目前,节能电动机有永磁电动机、高转差电动机、低速多功率电动机、高启动转矩双速双功率电动机等。应用原则为:对于启动不困难,电动机利用率低、功率因数低的抽油机采用永磁电动机技术;对于产液量变化呈现周期性变化和供液不足的井采用双速电动机技术;对于启动困难的抽油井可采用高启动转矩电动机;对于其他条件适合应用节能电动机的抽油机井采用多功率电动机技术。

5 结束语

随着油田的开发,新井主要以外围低产、低渗透油井以及加密调整井为主,油井单井产量低,吨液耗能和吨油耗能更大。不论是从举升方式的选择上,还是从优化生产参数、选用节能设备方面,都应该加大节能措施的应用力度,应用“经济、适用、有效”的节能采油技术降低投入,减少能耗,获得较好的开发效果和经济效益。

「1」王军.螺杆泵在石油开发中的应用及节能分析[J].黑河科技,2003(3):89-90.

「2」李长禄,崔宝文.低产油田应用提捞采油工艺技术探讨[J].大庆石油地质与开发,2000(5):58-60.

「3」董德明.抽油机节能措施的选择与优化[J].油气田地面工程,2008,27(10):42-43.

「4」钟平.抽油机高效节能技术[J].国外油田工程,2000,16(2):32-35.

10.3969/j.issn.2095-1493.2012.02.005

宋冰,1997年毕业于中国石油大学(华东),工程师,从事采油工程方面的工作,E-mail:songbing@petrochina.com.cn,地址:黑龙江省大庆油田采油十厂工程技术大队机采室,166405。

2011-12-04)