2m×2m超声速风洞测量系统与运行管理系统研制

2012-11-15秦建华

李 平,芮 伟,秦建华, 唐 亮,周 波

(中国空气动力研究与发展中心,四川 绵阳 621000)

0 引 言

2m×2m超声速风洞(以下简称:2m超风洞)是为了适应中国先进超声速飞行器研制发展的需要,提高中国高速风洞超声速模拟试验能力而新建成的高速风洞,该风洞与2.4m×2.4m跨声速风洞相互衔接配套,形成2m量级的亚、跨、超声速风洞试验平台,弥补中国高速风洞试验设备存在的尺寸偏小、试验Ma数范围较窄、试验能力不足等问题,其建成投运对于提升中国国防特别是航空航天领域的研发能力有着非常重要的意义。其中测量系统与风洞运行管理系统是风洞开展气动试验的重要子系统,测量系统信号测量的精准度将直接影响气动试验结果,运行管理系统设计优劣将影响风洞试验运行可靠性、试验效率和自动化程度。同时,2m超风洞还要求测量系统与控制系统海量交互数据。因此,如何优化测量系统设计、提高自动化程度以及增强信息交互的能力成为了项目研制的关键。

1 研制内容、技术指标

1.1 研制内容

主要包括风洞测量系统软硬件设计、开发和风洞运行管理系统研制。运行管理系统主要由风洞运行操作系统和风洞状态监控系统组成,以软件研制为主。

1.2 技术指标

· 测力试验

(1)精度:0.02%;(2)量程:±10V,可程控;(3)分辨率:18位;(4)采样速率:39kS/s/CH,可程控;(5)增益:1~2000倍;(6)增益精度:0.02%;(7)滤波:0.5、1、2、10、100Hz;(8)采样通道:64差分输入。

·测压试验

(1)精度:0.03%;(2)测压点数:768点,可扩充至2048点。

·测控系统信息交互

信息吞吐量:20Mbps。

2 系统研制方案

2.1 测量系统

2.1.1 数据采集系统

数据采集系统主要是对测力天平、气流参数等进行采集,由天平、传感器等一次仪表、前置信号调理器、信号采集(A/D转换)系统、测量系统管理计算机等组成。系统采用GE公司的反射内存技术构建实时网络,选用NI公司的数据采集卡实现数据采集,应用NI公司的LabVIEW及LabVIEW RT模块进行系统软件开发的总体研制方案[1]。其中,信号采集(A/D转换)位于风洞现场,减少了模拟信号远距离传输带来的干扰。具体选用美国NI公司PXI数据采集系统进行数据采集(PXI-1044PXI机箱、PXI-8108RT嵌入式控制器、PXI-6284数据采集板)。系统结构简图见图1。

图1 系统结构简图Fig.1 Sketch of system architecture

数据采集软件主要用于采集、分析并保存风洞中天平、传感器等一次仪表信号,其产生的试验原始数据提供给数据处理程序,由数据处理程序计算气动力(矩)及气动系数等试验结果。包括主机LabVIEW程序(测量系统管理软件)和RT嵌入程序两部分,主机程序运行在Windows XP操作系统下;RT嵌入程序运行在RT嵌入式控制器中。其中,对于事务管理部分的程序模块在主机程序中实现,对于实时性要求高的程序模块如PXI数据采集、反射内存卡通讯等在RT嵌入式控制器中实现。主机程序和RT嵌入程序通过网络共享变量进行通讯。

数据采集软件包括资源管理、系统校准、试验准备、风洞试验、系统工具、系统帮助等功能模块。

2.1.2 压力测量系统

选用美国PSI公司的带数字温度补偿的PSI 8400DTC系统进行模型表面压力测量,压力测量软件主要用于对PSI 8400DTC系统进行监督管理,实现压力测量,主要包括系统初始化、零点校准、全程校准,系统自检,风洞试验等功能模块。

2.1.3 数据处理程序

数据处理程序包括测力试验数据处理程序和测压试验数据处理程序。

测力试验数据处理程序根据数据采集软件采集的总静压传感器、温度传感器以及天平电压值,计算出Ma数、力、力矩等数据。该项目研制的数据处理程序满足单天平体轴校常规及大迎角纵横向测力试验、常规及大迎角纵向测力试验、大迎角大侧滑角纵横向测力试验、模型与天平同转90°的测力试验的需求。包括读原始数据、天平管理、参数管理、天平迭代计算、气流参数计算、结果数据输出等功能。

测压试验数据处理程序根据压力测量软件采集的模型表面压力,计算压力系数及其它相关结果数据。

2.2 运行管理系统

2m超风洞运行管理系统主要包括运行操作系统软件和状态监控系统软件。

2.2.1 运行操作系统软件

运行操作系统软件运行于控制系统运行管理计算机中,通过测控网络实现与现场试验核心控制系统PXI-8108RT嵌入式控制器通信,主要完成风洞试验运行、操作、控制以及参数配置等工作。软件按照功能要求分成资源管理、子系统单动、试验吹风以及数据分析4个部分。主要包括系统配置、资源管理、传感器管理、报警参数管理、A/D通道板和I/O管理、全模迎角控制、主调压阀、旁路阀及快速阀控制、引射器调压阀及快速阀控制、准备状态检查、固定Ma数连续变迎角试验控制、固定Ma数阶梯变迎角试验控制、安全联锁、数据录入与检索、数据处理等14个模块以及传感器校准等30余个子模块。

2.2.2 状态监控系统软件

风洞状态监控系统软件运行于状态监控管理计算机中,通过测控网络实现与其它控制子系统通讯:(1)与挠性喷管型面现场控制计算机通讯,实现对4#油源及挠性喷管的型面预置控制参数的给定与反馈状态的实时显示;(2)与风洞现场状态监控PLC S7-300通讯,实现对1#~3#油源的控制与运行状态监测、超扩段调节片控制与运行状态监测、安全联锁控制、补偿段工作门升降控制、充气密封控制、快速连接与喷管段侧壁移动控制、主快速阀电动闸阀控制、引射快速阀电动闸阀控制等;(3)与风洞运行管理系统通讯,完成重要参数的传递和试验准备工作。软件包括试验实时显示、超扩段运行控制与状态监测、油源系统运行控制与状态监测、快速连接运行控制与状态监测、安全联锁控制与状态监测、挠性喷管运行控制与状态监测等功能模块。

3 关键技术问题及其解决途径

3.1 测控系统实时通讯的技术实现

2m超风洞作为一座2m量级高速风洞,其试验危险性大、能耗高,对风洞测控系统在试验过程中的信号传输和信息交换的实时性和同步性要求较高;同时为下一步开展连续变迎角等试验需要,要求测控系统高速实时地记录气流参数和状态参数。采用普通的以太网进行数据传输和信息交互时,延迟为ms量级,无法满足要求。该系统采用反射内存技术实现测控系统实时、同步地交换试验参数及试验数据(如总压、总温、大气压和模型底压等)信息。通过在核心控制系统PXI机箱和测量系统PXI机箱中分别插入一块GE公司的VMIC5565反射内存卡,构建实时网络。VMIC反射内存技术是一个实时的基于全局共享内存的网络系统(见图2),其所有工作都是由硬件完成的,加上采用光纤传输介质,因此可以达到数十兆字节的数据传输率和百纳秒级的数据传输延迟,更重要的是这种网络传输延迟是确定的和可以预期的,这是传统网络难以达到的[2]。

图2 反射内存技术全局共享内存示意图Fig.2 Sketch of reflective shared-memory

3.2 主机和对象系统体系结构

数据采集系统和运行操作系统上位管理计算机安装了NI LabVIEW实时模块,RT对象系统是NI PXI-RT嵌入式控制器。因此,整个软件采用主机和对象系统应用程序体系结构。体系结构见图3。主机应用程序运行在主机上,运行非确定性任务,主要工作包括:通过前面板方式实现与RT对象应用程序的通讯;用户接口参数和数据的设定和获取;数据记录与分析以及数据向其它系统的传输。对象应用程序运行在RT对象系统上,采用抢占优先级进程方式。进程可以严格确定执行时间,且在一个进程中可以使用带优先级的多个线程。

图3 主机和对象系统应用程序体系结构Fig.3 Architecture of host and application system

该项目测量系统管理软件和运行操作软件运行在上位机,通过网络发布的共享变量向核心PXI系统发送控制指令,而核心系统软件通过网络发布的共享变量上传数据采集结果和总压控制与执行系统、引射器压力控制与执行系统、全模型迎角控制与执行系统状态监测数据。

采用这种体系结构确保了核心系统测量、控制的实时性,确定性,存在的问题是各子系统间存在大量的数据接口,信息交换频繁,在软件设计时必须充分考虑、采取合理的通讯方式及数据格式。子系统间信息交互方式见图4。

图4 子系统间信息交互方式Fig.4 Style of information communication with subsystem

3.3 软件工程思想贯穿项目研制

该项目完成了测量系统数据采集软件、数据处理程序、风洞运行操作软件、状态监控软件等的研制工作,对于这么大的系统,如果在功能需求不是很清楚的情况下就迫不及待地开始编写代码,编码之前毫无计划,肯定会遇到诸如程序变得越来越庞大臃肿,后期的一些小改动可能牵涉到全局的改动等问题[3]。为了做好该项目软件,项目组实施了软件过程管理,用软件工程的思想指导该项目软件开发,历经了需求分析、软件设计、编码、调试等阶段,每个阶段都进行了评审并产生相应的技术文档。

4 调试结果

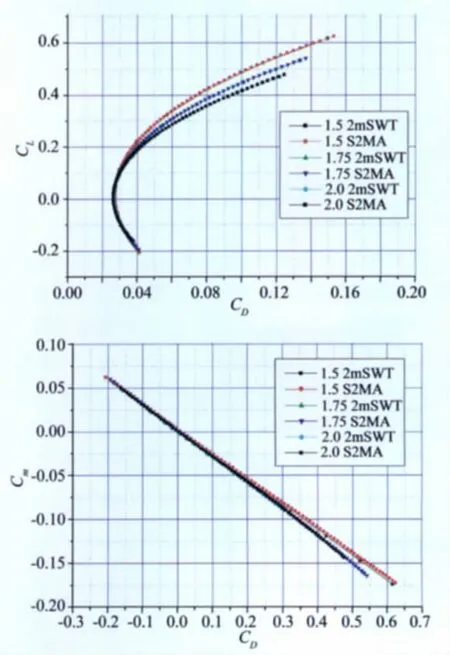

该项目2008年开始设计,2010年1月完成了测量系统硬件集成及测量系统、运行管理系统软件在地面的调试工作,5月成功应用于2m超风洞通气试验,截至2011年3月,已完成多期风洞调试试验,一期标模和型号试验;图5给出了中法标模试验结果比较。

主要结论如下:

① 通过GBM-04标模试验及与2.4m跨声速风洞、法国S2风洞试验结果比较可以看出,2m超风洞的试验精度与2.4m风洞、法国S2风洞基本一致,试验精准度均达到或接近国军标先进指标;

图5 中法标模试验数据比较Fig.5 Standard model test data comparisons between 2mSWT and S2MA

② 系统结构合理,功能完善,技术指标先进;

③ 采用RT嵌入式技术,实时响应能力强,网络数据吞吐率高;

④ 在风洞现场完成数据采集,减少了信号线路远距离传输带来的干扰,系统可靠性、稳定性较高;

⑤ 系统软件丰富,应用软件功能齐全 ,通用性好;操作界面友好、快捷,使用维护方便。

5 结束语

2m超风洞测量系统与运行管理系统通过课题组人员的共同努力,先后完成了系统的设计、硬件集成、安装与调试,系统软件开发严格按软件工程思想进行过程管理。试验结果表明系统设计合理,达到了设计技术指标的要求。

[1] 陈锡辉.LabVIEW 8.20程序设计从入门到精通[M].北京:清华大学出版社,2007.

[2] 徐琦.基于反射内存网的多飞行模拟器时间同步[J].火力与指挥控制,2009,34(11):164-167.

[3] 朱少民.软件过程管理[M].北京:清华大学出版社,2005.

[4] 恽起麟.风洞实验数据的误差与修正[M].北京:国防工业出版社,1994.

[5] 赵特伟.试验数据的整理与分析[M].北京:中国铁通出版社,1981.