金属氧化物避雷器典型缺陷分析

2012-11-14王鹤许刘海峰李俊卿

王鹤许,刘海峰 ,李俊卿

(1.华北电力大学,河北 保定 071003;2.河北省电力公司,石家庄 050021)

避雷器的作用是限制雷电过电压和操作过电压,保护其他电气设备免受过电压的损害。当过电压超过其规定的动作电压值时,避雷器立即动作导通,并吸收能量,使避雷器两端的电压不超过规定值,避免电气设备受过电压损坏;过电压消失后,避雷器又迅速恢复耐压状态,以保证系统正常供电。金属氧化物避雷器(MOA)由于具有保护比小、通流量大、稳定性好、保护特性可不受间隙的影响等优点,已逐渐取代传统的碳化硅避雷器,在高压、超高压防雷领域得到了广泛应用并处于垄断地位。尽管金属氧化物避雷器故障率较低,但是由于制造、运输、安装以及运行等原因,运行中常会发生各类缺陷,如不及时发现并消除,将会影响避雷器的性能,严重时甚至酿成事故。

1 金属氧化物避雷器的结构

金属氧化物避雷器的核心元件为氧化锌电阻片,呈圆饼状或环状,两端面喷有金属电极,侧面涂有绝缘釉保护以防沿面闪络。目前,变电站用金属氧化物避雷器基本采用无间隙结构,即仅用氧化锌电阻片,而无串联间隙。氧化锌电阻片呈单柱或多柱并列叠装固定在密封单节或多节瓷套或复合绝缘套内,高低压端分别由瓷套或复合绝缘套两端金属附件引出。金属氧化物避雷器主要由主体元件、绝缘底座、接线盖板和均压环(220 kV以上电压等级具有)等组成。避雷器设有压力释放装置,当其在超负载动作或发生意外损坏时,其压力释放装置动作,可避免发生意外。绝缘底座上安装有用于显示避雷器持续电流和记录避雷器动作次数的监测器。金属氧化物避雷器的结构示意见图1。

2 金属氧化物避雷器缺陷的检测方法

金属氧化物避雷器运行缺陷的检测方法有4种,包括运行巡视、停电试验、带电检测、在线监测。这4类手段是相辅相成、互相印证的关系,有时候某种单一类型缺陷可以通过2种及以上手段发现。

2.1 运行巡视

运行巡视主要是在避雷器运行中定期检查其外观、观察泄漏电流表指示值和放电计数器动作情况。运行中应定期检查避雷器瓷套有无裂纹;复合外套有无电蚀痕迹;有无异物附着;均压环有无错位;引线连接情况是否正常;检查泄漏电流表指示与同等条件下运行的其他避雷器比较,有无明显差异。

2.2 停电试验

目前,金属氧化物避雷器的停电试验项目主要是检测避雷器直流1 mA、电压(U1 mA)及0.75U1 mA下的泄漏电流,另外还要检测底座的绝缘电阻。根据国家电网公司Q/GDW 168-2008《输变电设备状态检修试验规程》,金属氧化物避雷器U1 mA初值差应不超过±5%且不低于GB 11032-2010《交流无间隙金属氧化物避雷器》规定值,0.75U1 mA泄漏电流初值差应不大于30%或小于50 μA。

2.3 带电检测

金属氧化物避雷器的带电检测,目前采用的主要测试手段是红外热像检测和带电测试避雷器阻性电流[3]。避雷器电阻片老化后,运行中发热会加剧,与相同运行条件下的其他避雷器相比,整体或局部温度偏高,相间温差加大,因此通过红外热像检测可有效检出避雷器内部缺陷。红外热像检测具有不停电、不取样、不接触,直观、准确、灵敏度高及应用范围广等优点。

带电检测避雷器阻性电流也是发现避雷器早期缺陷的一种十分有效的手段。性能正常的避雷器的漏电流中,电阻片的漏电流(全电流Ix)是主要的部分。避雷器劣化或存在隐患时,全电流Ix将增大。全电流Ix由电阻性分量Ir和电容性分量Ic组成。避雷器内部受潮或电阻片性能劣化时,Ir反映最灵敏。利用专用检测仪器,可采用全数字化测量和谐波分析技术从全电流Ix中分离出阻性电流Ir。当阻性电流增加50%时应分析原因,加强监测,并适当缩短检测周期;当阻性电流增加一倍时应停电进行检查。

2.4 在线监测

对避雷器实施在线监测可以在不停电的情况下随时了解避雷器的漏电流变化情况,及时发现异常现象和事故隐患,以采取有效预防措施,防止运行中的避雷器发生故障。近年来,随着计算机技术、通信技术和网络技术的快速发展,通常采用总线式结构的绝缘在线监测系统,现场检测单元具备信号提取、数字化和处理功能,由后台机实现数据处理和故障诊断。

3 金属氧化物避雷器的典型缺陷分析

金属氧化物避雷器的典型缺陷按照部件可划分为:

a. 本体缺陷。其诱发原因主要包括发热,泄漏电流指示超标,0.75U1 mA泄漏电流指示超标,U1 mA实测值与变化值比变化明显,异常声响。

b. 外绝缘缺陷。其诱发原因主要包括破损、外套开裂,硅橡胶憎水性下降,有明显放电痕迹。

c. 接地引下线缺陷。其诱发原因主要包括严重锈蚀,接地不良。

d. 引流线缺陷。其诱发原因主要包括连接部位发热,线过紧。

e. 底座缺陷。其诱发原因主要包括密封不良、玻璃破裂、进水,计数器动作不正常,模糊、无法正常观察。

f. 监测器缺陷。其诱发原因主要包括绝缘电阻不合格,接触不良,锈蚀。

g. 连接螺栓缺陷。其诱发原因为锈蚀。

h. 均压环缺陷。其诱发原因主要包括脱落,严重锈蚀、油漆脱范,破损、倾斜、变形。

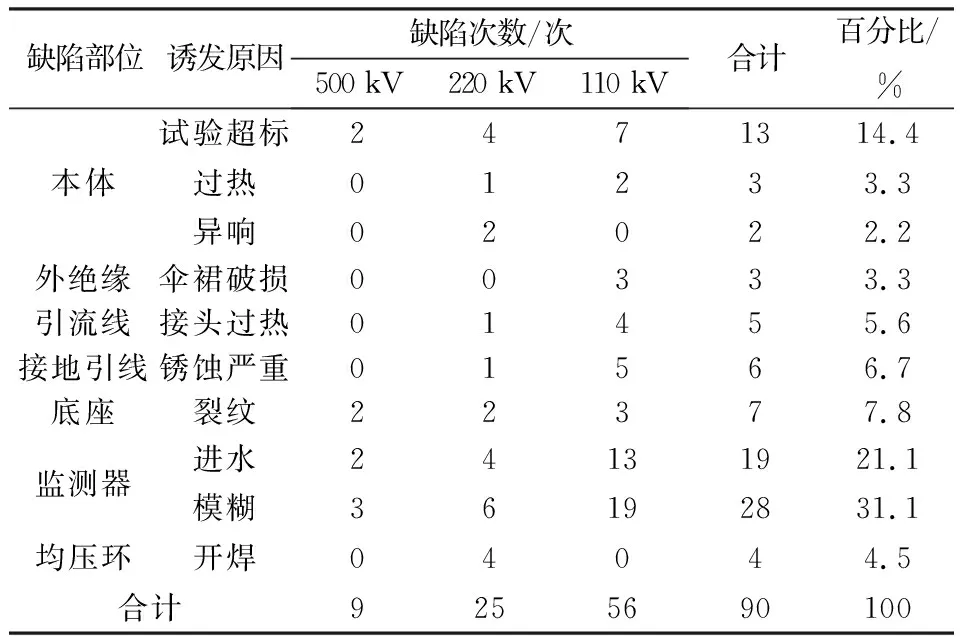

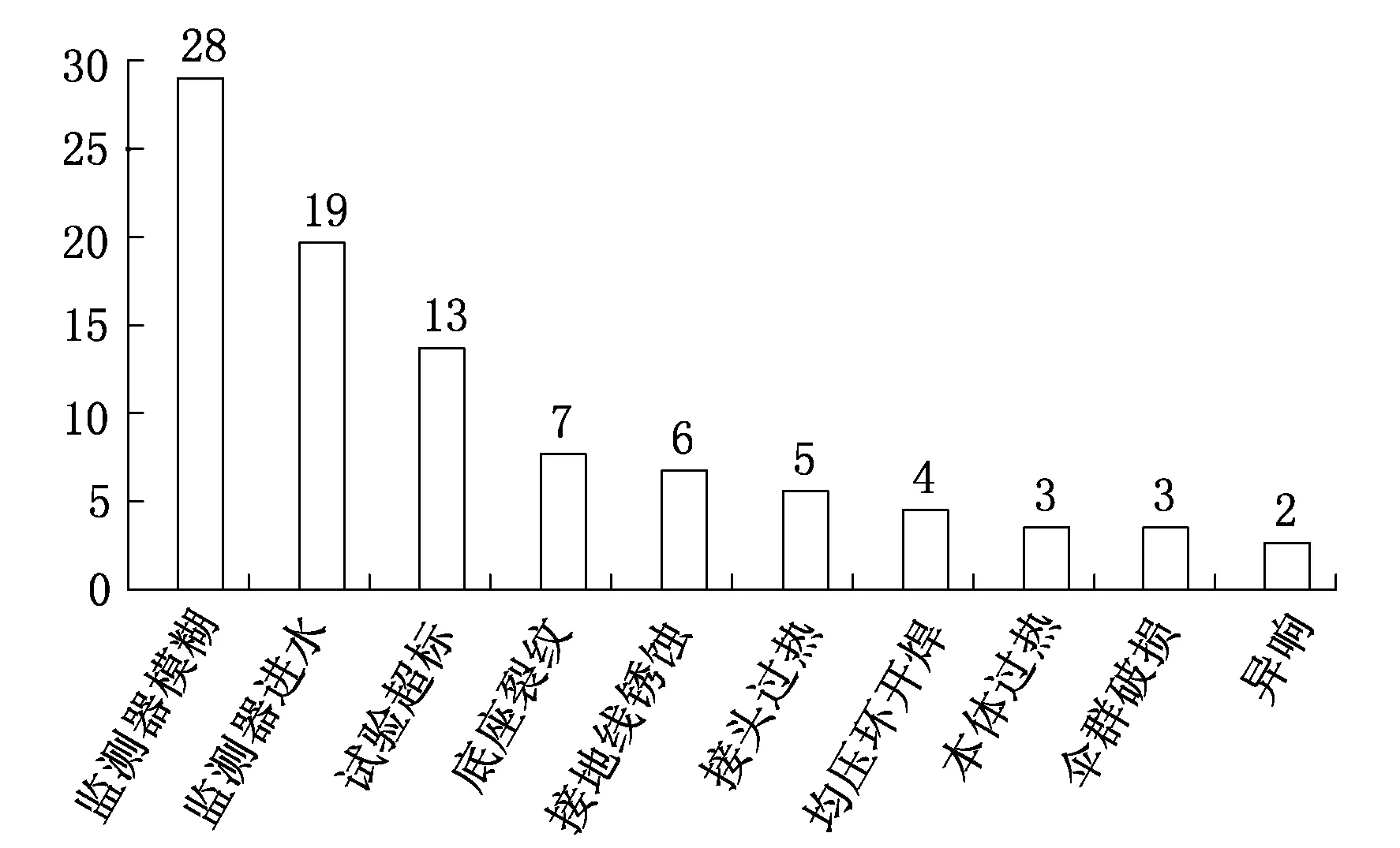

某省电力公司2011年110 kV及以上电压等级避雷器缺陷统计数据见表1,2011年某省电力公司避雷器缺陷分布情况见图2。

表1 2011年某省电力公司110 kV及以上电压等级避雷器缺陷统计

缺陷部位诱发原因缺陷次数/次500 kV220 kV110 kV合计百分比/%本体试验超标2471314.4过热01233.3异响02022.2外绝缘伞裙破损00333.3引流线接头过热01455.6接地引线锈蚀严重01566.7底座裂纹22377.8监测器进水24131921.1模糊36192831.1均压环开焊04044.5合计9255690100

图2 2011年某省电力公司避雷器缺陷分布情况

由表1可知,截至2011年底,某省电力公司运行的110 kV及以上电压等级避雷器共8 644台,全部为金属氧化物避雷器。共发现各类缺陷90项,缺陷率为1.04项/(100台·a)。其中,危急缺陷2项,占2%;严重缺陷5项,占6%;一般缺陷83项,占92%。

金属氧化物避雷器结构简单,内部介质单一,通常导致最终故障的最主要缺陷是本体内部受潮和电阻片老化问题[1]。某省电力公司2011年发生的90项避雷器缺陷中,涉及本体的共有18项,占20%。主要原因是电阻片异常老化。缺陷表现形式包括:过热、泄漏电流指示值超标、停电试验时U1 mA或0.75U1 mA下泄漏电流超标等[2]。经分析认为主要是由于密封不严导致进水受潮或者电阻片制造质量不佳,使电阻片在运行电压下异常老化、劣化。

此外,避雷器附件缺陷近年来呈上升趋势,避雷器附件缺陷有时也会引发故障,应引起关注。从表1可以看出,监测器、底座、均压环等附件缺陷占到避雷器总缺陷的60%以上,反映出部分制造厂家为避雷器配套的附件质量低劣,把关不严。

4 建议

a. 金属氧化物避雷器故障以受潮和氧化锌电阻片老化为主,进而发展成为局部放电,甚至爆炸。因此要定期检查运行中的金属氧化物避雷器是否受潮、老化。

b. 做好红外成像检测和阻性电流带电检测工作,及时发现避雷器内部缺陷,防止避雷器故障。

c. 采取必要的避雷器瓷套防污措施,如定期清扫或涂以防污闪硅油。

d. 在电网允许的情况下,停电对避雷器进行局部放电试验。

e. 金属氧化物避雷器是保证电网安全运行的重要设备,应严格控制产品质量,加强监测器、底座、均压环等附件的验收把关,杜绝不合格产品出厂。

参考文献:

[1] 袁亦超,邓 春,王长云.华北高压电网小四器运行情况分析[J],华北电力技术,2003(12):52-53.

[2] 彭向阳.广东省金属氧化物避雷器运行情况分析[J].电瓷避雷器,2007(6):21-25.

[3] 谢忠宝.氧化锌避雷器事故及运行检测方法探讨[J].广东电力,2009.22(6):53-56.