350 MW机组风机单耗偏高原因分析及处理措施

2012-11-14薛泽海周义刚刘卫平

薛泽海,周义刚,刘卫平,赵 绯

(1.天津市电力公司电力科学研究院,天津 300384;2.天津华电军粮城热电有限公司,天津 300000)

“十二五”规划提出了单位GDP能耗下降17.3%的目标,节能降耗任务十分艰巨。随着电力行业改革的不断深化,降低厂用电率、降低发电成本,以提高上网电价的竞争力成为各个发电企业的当务之急。而电厂六大风机的耗电量占厂用电的60%左右,受电网调峰需求,机组的平均负荷率一般在70%~80%,因而采用变频调速技术对这些辅机设备进行节能改造是非常必要的。

1 存在问题

天津华电军粮城热电有限公司五期为2台350 MW机组,锅炉为B&WB-1165/17.5-M型亚临界参数、一次中间再热汽包锅炉,前后墙对冲燃烧,9号机组于2010年7月投入运行;锅炉配有2台YC36165型双吸双支离心风机和2台原装进口液力耦合器调节引风机,电机型号为YKK800-6;2台GJ34042双吸离心式一次风机,电机型号为YKK560-4。自机组投运以来,风机单耗较同类型机组偏高,引风机液力耦合器调节性能较差,一次风机节流损失大。主要设计参数如表1所示。

表1 引风机、一次风机性能数据

参数 引风机TBBMCR一次风机TBBMCR 风机入口体积流量/(m3·s-1)308.9260.6364.4944.69风机入口温度/℃130.9118.929.020.0入口空气密度/(m3·kg-1)0.864 70.875 91.216 81.217 8风机入口全压/kPa-6.27-5.07-0.11-0.16风机入口静压/kPa-6.44-5.19-0.36-0.28风机出口全压/kPa3.462.7714.1410.81风机出口静压/kPa3.292.6613.9010.69风机全压效率/%85.085.283.072.9风机轴功率/kW3 491.32 384.51 077.7661.1风机转速/(r·min-1)9638491 4851 485

注:TB为风机设计最大运行工况;BMCR为锅炉最大连续出力工况下的风机运行工况。

2 原因分析

为掌握风机的运行特性,找出风机单耗偏高的原因,对9号锅炉引风机和一次风机进行性能试验。根据现场协商确定引风机及一次风机的试验均按以下4个工况进行:机组负荷350 MW、300 MW、250 MW、200 MW。试验依据DL/T 469-2004《电站锅炉风机现场性能试验》和GB 10178-2006《工业通风机现场性能试验》。

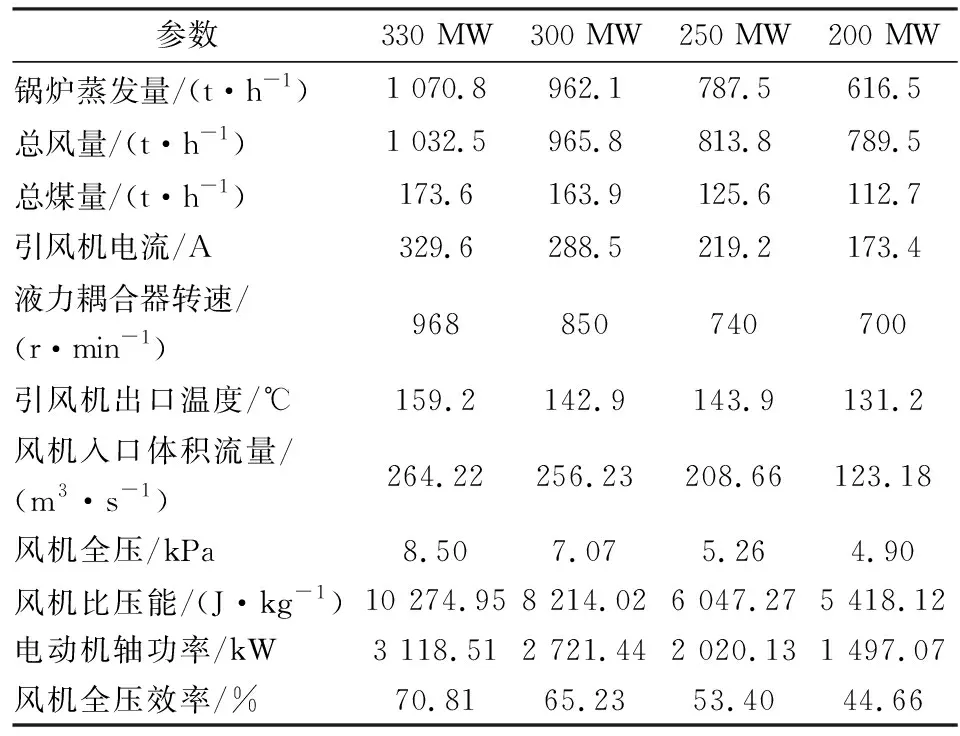

2.1 引风机试验数据分析

根据现场情况只对1号引风机特性进行测试,主要试验数据见表2。

表2 1号引风机试验数据

参数330 MW300 MW250 MW200 MW锅炉蒸发量/(t·h-1)1 070.8962.1787.5616.5总风量/(t·h-1)1 032.5965.8813.8789.5总煤量/(t·h-1)173.6163.9125.6112.7引风机电流/A329.6288.5219.2173.4液力耦合器转速/(r·min-1)968850740700引风机出口温度/℃159.2142.9143.9131.2风机入口体积流量/(m3·s-1)264.22256.23208.66123.18风机全压/kPa8.507.075.264.90风机比压能/(J·kg-1)10 274.958 214.026 047.275 418.12电动机轴功率/kW3 118.512 721.442 020.131 497.07风机全压效率/%70.8165.2353.4044.66

注:试验当天,受网调影响,负荷最高只有330 MW。

通过对1号引风机热态试验结果分析得出:在330 MW并列运行工况,引风机的实测压力比设计值偏高,超出THA设计工况18.7%;全压效率为70.81%,低于THA设计工况14.5%(绝对值);轴功率严重偏离设计值,超出THA设计工况45.7%;说明引风机实际运行性能与烟风系统阻力特性不匹配,是导致引风机单耗偏高的主要原因。

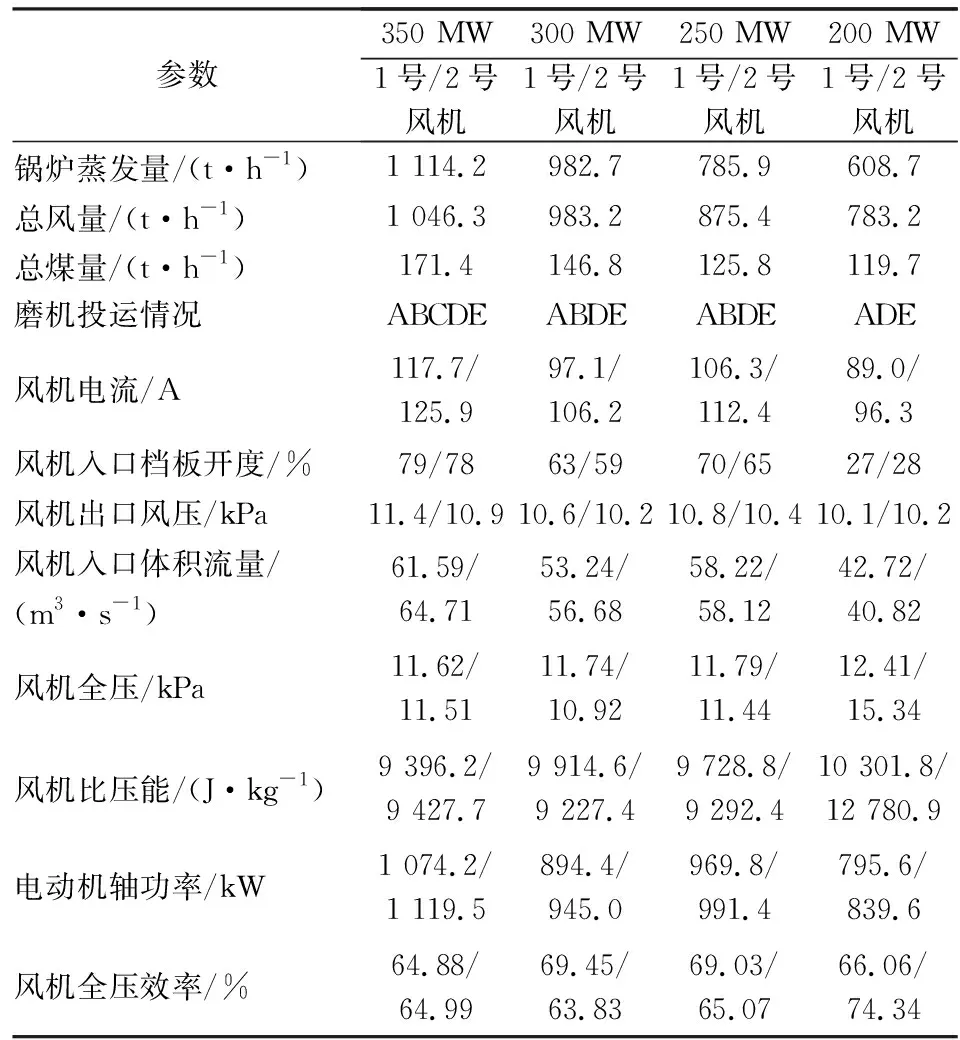

2.2 一次风机试验数据分析

一次风机试验结果见表3。

表3 一次风机试验结果

参数350 MW300 MW250 MW200 MW1号/2号风机1号/2号风机1号/2号风机1号/2号风机锅炉蒸发量/(t·h-1)1 114.2982.7785.9608.7总风量/(t·h-1)1 046.3983.2875.4783.2总煤量/(t·h-1)171.4146.8125.8119.7磨机投运情况ABCDEABDEABDEADE风机电流/A117.7/125.997.1/106.2106.3/112.489.0/96.3风机入口档板开度/%79/7863/5970/6527/28风机出口风压/kPa11.4/10.910.6/10.210.8/10.410.1/10.2风机入口体积流量/(m3·s-1)61.59/64.7153.24/56.6858.22/58.1242.72/40.82风机全压/kPa11.62/11.5111.74/10.9211.79/11.4412.41/15.34风机比压能/(J·kg-1)9 396.2/9 427.79 914.6/9 227.49 728.8/9 292.410 301.8/12 780.9电动机轴功率/kW1 074.2/1 119.5894.4/945.0969.8/991.4795.6/839.6风机全压效率/%64.88/64.9969.45/63.8369.03/65.0766.06/74.34

通过对2台一次风机4个工况的测试数据分析表明,一次风机全压效率不到70%,风机的调节性能较差;在70%负荷工况实测的风机入口流量已达到了BMCR设计流量,而350 MW工况,实测的风机入口流量基本达到了TB工况下的设计流量,超出额定工况设计风量的50%;得出风机裕量以及节流损失偏大是导致风机单耗偏高的原因。

3 处理措施

3.1 风机电机变频改造

a. 引风机液力耦合器本身有一定的调整裕量,并且不可避免的存在转差损耗;而变频器能在全速范围内保持高效率(95%左右)不变;使用液力耦合器输入电流有很大一部分无功电流分量;使用变频器时,其输入端功率因数提高,无功电流分量很小,因而输入电流较耦合器要小很多[1]。

b. 通过一段时间的运行数据表明,引风机配备的耦合器运行可靠性较差,给锅炉运行带来了一定的安全风险,因此更换稳定性更强,转换效率更高的高压变频器是非常有必要的。

c. 一次风机出力靠档板调节,节流损失很大,特别是机组在低负荷运行时,节流损失更大;另外异步电动机启动电流为电机额定电流的4~6倍,对厂用电形成冲击,严重影响了电机和风机使用寿命;改用变频调速后,可通过变频器频率的增减改变电机转速,不仅实现了对电机转速的线性调节,消除了风机的节流损失,而且避免了启动转矩对电机的机械强冲击,降低了风机和电机的故障率[2]。

3.2 风机本体改造

分析引风机和一次风机性能试验结果可知,风机的全压效率较设计值偏低,实际运行特性与设计的管路特性有一定的偏差,而且一次风机的设计裕量偏大,对风机叶轮(包括轮毂),集流器等进行优化设计,使风机实际运行效率提升8%~10%左右[1]。

鉴于目前2台引风机液力耦合器可靠性较差,一次风机采用入口导叶调节,节流损失大等实际情况,因此风机的变频改造为目前首选。

4 处理效果

利用9号机组的首次大修的机会,对1号引风机和2台一次风机进行变频节能改造。

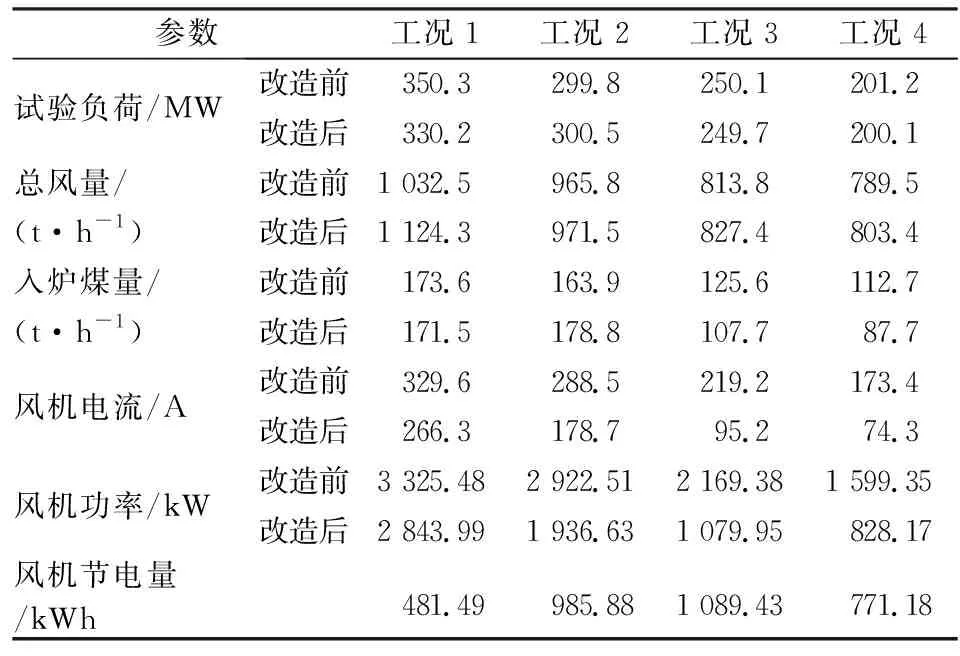

4.1 引风机变频改造前后的节能效果分析

1号引风机变频改造前后的节能效果对比数据见表4。

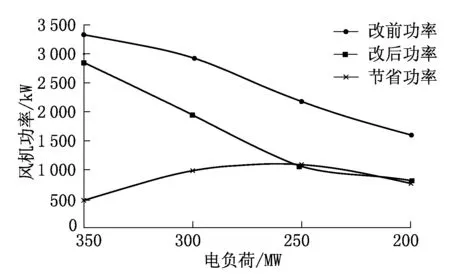

由表4数据可知,1号引风机经变频调速改造后,风机耗功随着负荷降低而呈下降趋势,且非常明显,但在负荷250 MW左右达到峰值,随着负荷降低,节电效果也随之减弱(见图1所示);根据电厂统

表4 1号引风机变频改造前后的节能效果对比

参数工况1工况2工况3工况4试验负荷/MW总风量/(t·h-1)入炉煤量/(t·h-1)风机电流/A风机功率/kW风机节电量/kWh改造前350.3299.8250.1201.2改造后330.2300.5249.7200.1改造前1 032.5965.8813.8789.5改造后1 124.3971.5827.4803.4改造前173.6163.9125.6112.7改造后171.5178.8107.787.7改造前329.6288.5219.2173.4改造后266.3178.795.274.3改造前3 325.482 922.512 169.381 599.35改造后2 843.991 936.631 079.95828.17481.49985.881 089.43771.18

计负荷率基本在70%左右,机组年运行小时6 500 h,按工况2、工况3以及工况4的运行时间各占1/3考虑,计算引风机变频改造后实际年节电量为616.7万kWh,年节电率可达到44.06%,节电效果非常显著。

图1 1号引风机变频改造前后功率变化曲线

按照上网电价0.382元计算,1号引风机每年可为电厂节省运行费用为235.6万元;考虑到煤质变化的影响因素,保守计算的节电率在40%左右,每年节约的运行费用不会低于200万元,这样不到一年半时间即可回收全部投资。

4.2 一次风机变频改造节能效果分析

一次风机变频改造前后的节能效果对比分析见表5。

表5 一次风机变频改造前后的节能效果对比

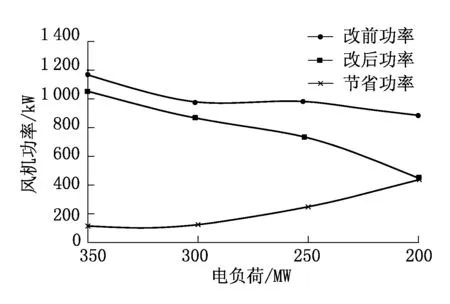

参数工况1工况2工况3工况41号/2号风机1号/2号风机1号/2号风机1号/2号风机试验负荷/MW改造前349.8300.1249.8200.1改造后350.3299.7243.6201.2入炉煤量/(t·h-1)改造前174.1145.2127.6116.1改造后171.5157.7148.387.7风机电流/A改造前117.7/123.697.1/106.1106.3/103.489.4/92.8改造后111.5/109.574.7/75.171.6/67.343.6/39.5风机耗功/kW改造前1 142.8/1 191.0951.5/1 006.41 042.8/913.5855.4/902.8改造后1 070.4/1 038.1878.6/843.8745.4/710.6466.2/421.32台一次风机节电量/kWh225.19285.41500.22870.74

由表5数据可知,2台一次风机经过变频调速改造,风机电耗随着负荷的降低呈现出较为明显的下降趋势(见图2所示);根据统计机组的负荷率基本在70%左右,机组年运行小时按6 500 h,按工况2、工况3以及工况4运行时间各占1/3考虑,计算得出2台一次风机变频改造后的实际年节电量为358.0万kWh,年节电率可达到29.9%,节电效果非常显著。

图2 一次风机变频改造前后功率变化曲线

按上网电价0.382元计算,2台一次风机每年可为电厂节省运行费用为137.0万元,2年之内即可回收全部投资成本。

5 结论

a. 引风机变频改造后节电效果非常显著,在机组80%以下的运行负荷时段,风机电流平均下降100 A左右,综合平均节电率为40%;特别是变频器取代液力耦合器后,极大提高了机组运行的可靠性,大幅降低了厂用电率。

b. 一次风机采用变频改造同样有着非常显著的节电效果,机组在80%以下运行负荷时段的电流下降20~50 A,平均年节电率约29.9%。

c. 风机经过变频改造后不仅节能效果和控制特性得到改善,风机系统的运行可靠性也明显提高,减少了运行和维护工作量;电机实现了软启动,降低了电机的故障率。

d. 从电网角度看,风机变频改造后的功率因数得到提高,相同负荷工况运行时,变频的高压输入电流明显比工频时小,这有利于节能和设备安全运行。

参考文献:

[1] 《电力节能技术丛书》编委会.电力节能技术丛书[M].北京:中国电力出版社,2008.

[2] 蒋 勇.锅炉引送风机变频替代液耦节能的实施与效益[J].安徽电力,2011,28(7):58-61.