基于F l u e n t的G M A W焊接熔滴过渡过程的动态模拟

2012-11-14丁雪萍杨立军

李 桓,丁雪萍,杨立军,高 莹

(1.天津大学 天津市现代连接技术重点实验室,天津 300072;2.天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津 300222)

基于F l u e n t的G M A W焊接熔滴过渡过程的动态模拟

李 桓1,丁雪萍1,杨立军1,高 莹2

(1.天津大学 天津市现代连接技术重点实验室,天津 300072;2.天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津 300222)

利用计算流体力学商业软件Fluent模拟熔化极气体保护焊(GMAW)焊接过程的熔滴脉冲过渡中一脉一滴和两脉一滴的过渡形式。建立了基于流体动力学和电磁理论的熔滴过渡的数学模型,模拟了熔滴形成、长大和脱落的过程。同时进行同等参数下的焊接试验,利用高速摄像系统拍摄了熔滴过渡的动态过程。结果表明,模拟结果与试验结果吻合。熔滴一脉一滴的过渡形式主要受焊接电流的影响,利用模拟的方法可以大致给出范围,指导焊接试验,从而减少试验量。

熔滴过渡;动态模拟;Fluent;高速摄像

0 前言

GMAW(Gas Metal Arc Welding,熔化极气体保护焊)具有优质、高效、熔敷率高等特点,是目前工业中应用最为广泛的焊接方法之一。熔滴的形成、尺寸、过渡模式等是影响其焊接稳定性、熔池熔深、焊缝成形和焊接质量的重要因素。到目前为止,国内外学者已经展开了许多针对熔滴过渡的研究,至今形成的理论主要有静力学平衡理论[1]、收缩不稳定理论[2]、“质量-弹簧”理论[3]、流体动力学理论[4]等,已经基本对熔滴过渡行为的作用机制和各因素的影响规律有一定的研究。但是研究方法多集中于用有限差分法和有限体积法进行编程实现,难度较大。本研究利用计算流体力学商业软件Fluent实现了对熔滴脉冲过渡中一脉一滴和两脉一滴形式的模拟。Fluent是目前国际上比较流行的商用CFD软件包,广泛应用于流体、传热和各种化学反应等有关工业。软件包括前处理器(利用Gambit进行物理建模、网格划分和划定边界层条件)、求解器(根据专业条件不同,采用不同的求解器,并规定物性、外部工作环境和进行数值迭代)和后处理器(把一些数据可视化,满足用户的特定要求)。同时为验证模拟结果的准确性,进行了同等参数下的焊接试验,利用高速摄像拍摄熔滴的过渡过程。结果表明,模拟结果与试验结果基本吻合。

1 数值模拟

1.1 物理模型

熔滴在焊丝端部熔化形成、长大、脱离的过程类似于以一定速度从一细管中流出的水流。因此可假定焊丝为细管,熔滴为细管内的流体,利用Fluent中两相流VOF模型实现对该熔滴过渡下落过程的模拟。建模计算区域如图1所示,区域A即x轴以上区域为钢液,其直径相当于焊丝直径1.2 mm,区域B即x轴以下区域为空气。

图1 数值计算物理模型

1.2 建模理论

为便于模拟熔滴过渡的复杂过程,提出以下假设:(1)熔滴过渡是一个二维问题;(2)液态金属不可压缩;(3)液态金属的物性参数恒定。

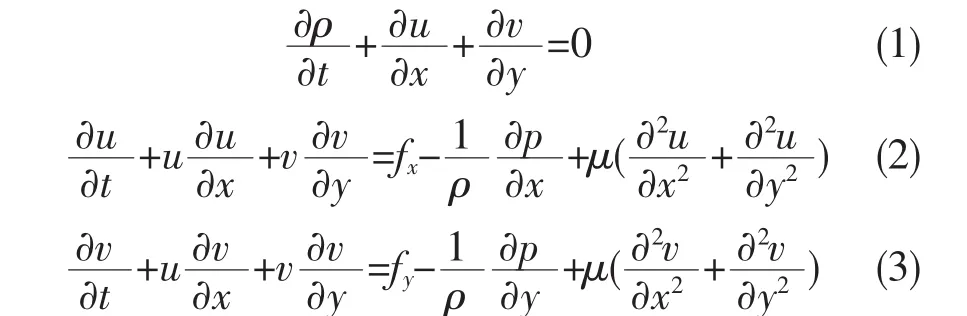

流体均满足质量守恒方程和动量守恒方程[5]

式中 ρ为流体密度;u、v分别为x、y方向速度分量;μ为液态金属动力粘度系数;p为流体内压力;t为时间;fx、fy分别为体积力在x、y方向分量。

对于熔滴过渡的模拟利用Fluent两相流模块中的VOF模型追踪自由表面的变化。VOF方法中引入了一个函数即单元格流体体积函数F(x,y,t),该函数代表每单元格内的流体体积。在该模型中利用F来捕捉气液两相界面随时间的运动状态,通过求解F的连续性方程可以追踪到气液分界面随液体运动时的变化轨迹,由此记录气液两相流体的运动状态。其中F满足连续性守恒方程[6]

如果F=1,表示单元格中充满流体;F=0,单元格中没有流体;0<F<1,流体表面位于单元格中。

熔滴在长大及过渡过程中还受到力的作用,其中经常考虑的四种力为:重力、电磁力、等离子流力均促使熔滴过渡,表面张力阻碍熔滴过渡。

熔滴所受重力为

式中 R为熔滴半径;g为重力加速度。

根据洛伦兹力定律,电磁力[7]可表示为

式中 J为电流密度;B为磁感应强度。

假设熔滴上的电流密度是均匀的,则作用在熔滴上总的电磁力可表示为

式中 I为焊接电流;μ0为真空磁导率;R为熔滴半径;r为焊丝半径;θ为电弧半锥角。

表面张力为

式中 α为焊丝半径;γ为液体金属表面张力系数。进行模拟计算所需要的主要参数如表1所示。

表1 模拟计算主要的物性参数

1.3 边界条件

所有壁面均采用无滑移壁面边界,即在壁面上无物质和能量的损失。入口边界条件设置为以送丝速度为速度;在出口处设定为1标准大气压的出口边界条件,第二相的回流体积分数设为0,即表示钢液从出口流出后不会返回计算域参与计算。

2 结果和讨论

2.1 计算结果分析

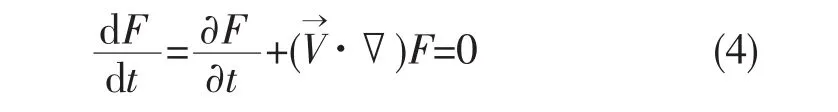

脉冲电弧焊中,不同的焊接电流对熔滴过渡形式产生影响。针对熔滴脉冲过渡形式以两组参数为例进行了模拟,分别为一脉一滴(例一)和两脉一滴(例二),模拟时采用脉冲占空比为30%,频率为50Hz,其中例一平均电流为170A,例二平均电流为150A,电流波形如图2所示。为了考察一个完整的脉冲周期中基值阶段和峰值阶段电流对熔滴过渡的作用,设定脉冲电流波形0~12 ms为电流基值阶段,12~18 ms为电流峰值阶段,18~20 ms返回电流基值。在此规定,在前一熔滴过渡之后,焊丝端部变平的时刻为下一周期脉冲的开始时刻。

图2 数值模拟中脉冲电流波形示意

例一(一脉一滴)的熔滴过渡模拟结果如图3所示。观察发现在基值阶段,椭圆形的熔滴在表面张力的作用下,粘附在焊丝端部慢慢长大,当t=12 ms时刻,有一个峰值电流约为300 A的脉冲作用在熔滴上,则熔滴明显被拉长,形成缩颈,因峰值阶段电流较大,焊丝的熔化、长大主要集中在这一段时间;在t=18 ms即脉冲峰值的最后时刻已经发生缩颈即将脱离焊丝,脱落的熔滴飞向熔池,新的熔滴在焊丝端部再次形成,可发现熔滴大约在每一个脉冲峰值的结束时刻或下一个脉冲周期基值初始时刻发生过渡。

图3 一脉一滴熔滴过渡模拟情况

图4 两脉一滴熔滴过渡模拟情况

例二(两脉一滴)的熔滴过渡模拟结果如图4所示。例二与例一相比,焊接电流明显降低,对熔滴过渡形式造成重要影响,使得熔滴过渡由一脉一滴转变为两脉一滴。分析发现,在初始阶段即前12 ms,电流处于基值阶段,熔滴慢慢长大,第13 ms进入峰值阶段,电磁力增大使熔滴变长,加速液滴金属向下流动,但因此时促进熔滴过渡的力较小,该熔滴并未在峰值结束时即20 ms左右发生过渡,之后电流返回基值,虽然缩颈部位熔滴的体积已经很大,因基值阶段电磁力依然很小,较小的电磁力无法克服表面张力的作用,因而熔滴未能脱离焊丝端部,熔滴中液态金属持续向下运动。变形的熔滴产生较大的表面张力,使得熔滴回缩至焊丝端部。之后熔滴中液态金属在惯性力的作用下继续向下流动,熔滴在焊丝的端部变得更大直到第二个脉冲到来,在第二个脉冲周期中,基值阶段熔滴仍然慢慢长大,在32 ms再次到达脉冲峰值,图4g显示35 ms时熔滴已经很大,导致表面张力保持熔滴使其粘附在焊丝端部的作用减弱,而此时因处于峰值电流阶段,电磁力再次增大,综合作用下使熔滴脱落。

2.2 试验验证

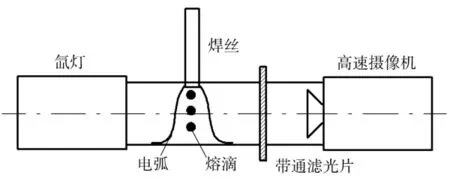

为了验证模拟结果的准确性,进行了同等焊接参数的焊接试验。试验中采用高速摄像系统拍摄熔滴过渡的情况,高速摄像系统如图5所示。高速摄像系统中的氙灯用作背景光源削弱高亮度电弧光的干扰。氙灯发射的平行光束直径可调,当平行光束照射在电弧和熔滴上,从而获得熔滴和熔池的阴影像。高速摄像机以1 000帧/s的速度捕捉图像。

图5 高速摄像系统示意

试验参数如表2所示,例一和例二的送丝速度分别为4.5 m/min和3.7 m/min。对应的电信号和高速摄像图片分别如图6和图7所示。

表2 熔滴脉冲过渡的试验参数

图6 一脉一滴熔滴过渡电信号和高速摄像图片

针对例一,比较图3和图6,检验模拟结果的准确性。验证试验中平均电流为186 A,其中1.175~1.186s为电流基值,1.187~1.193s为电流峰值,1.194~1.195 s返回电流基值。发现在初始的电流基值阶段,焊丝端部熔滴慢慢熔化积聚,等到达图6h时刻,电弧亮度明显增强,此时处于电流峰值阶段,发现熔滴长大速度明显变快,熔滴体积较之前几毫秒明显变大,之后在各种力的综合作用下,熔滴缩颈过渡,与模拟结果吻合。观察发现模拟结果中脱落熔滴直径与焊丝直径相当,大约为其85%,对应图6l时刻高速摄像图片,发现脱落熔滴直径大约为原焊丝直径的90%,二者误差大致为5.56%,模拟结果中过渡一个熔滴时间为19 ms,试验中时间为20 ms,误差为5%,所以说模拟结果与试验结果基本吻合。

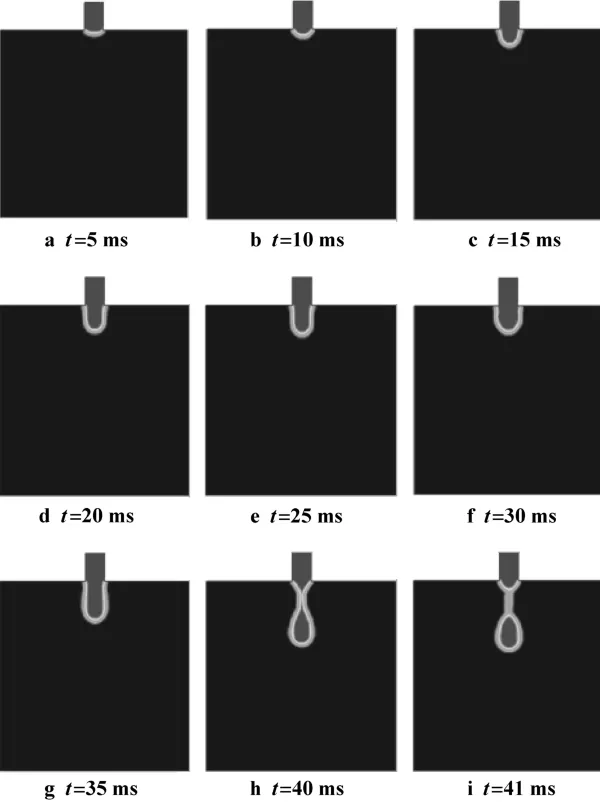

针对例二,比较图4和图7检验模拟结果的准确性。验证试验平均电流为161 A,与例一相比有所减小,熔滴长大速度减缓,由于流体流动产生的惯性力未能足够大促使熔滴过渡,所以在第一个脉冲周期未能实现过渡,熔滴只是在焊丝端部振荡,等到了第二个脉冲峰值的时候熔滴才因为体积太大,积聚了足够的惯性力,即主要在重力的作用下加上还有电磁力的作用克服表面张力的作用实现了过渡,将模拟结果与试验结果比较,吻合良好。试验中高速摄像图片显示脱落熔滴直径约为焊丝直径的1.2倍,而模拟结果熔滴直径等同于焊丝直径,二者结果较为接近,模拟结果中过渡一个熔滴时间为40 ms,试验中时间为38 ms,误差5.26%,说明模拟结果与试验结果大致吻合。

图7 两脉一滴熔滴过渡电信号和高速摄像图片

在生产实践中,一脉一滴的熔滴过渡形式是理想的焊接情况,对于两脉一滴甚至多脉一滴的情况,效率较低,而且有时大的熔滴过渡易产生飞溅、焊接质量差等问题。根据上述模拟分析可知,要想获得稳定的一脉一滴的熔滴过渡形式,焊接电流的影响很大,可以利用模拟的方式大致给出焊接规范的范围精心调节脉冲电流波形,从而尽量减少试验量,这样有助于获得合适的熔滴过渡形式。

尽管模拟结果与试验结果吻合良好,但在以后的研究中要得到更精确的熔滴过渡分析,需要加上热分析。这样就会考虑到因焊接电流变化引起的焊丝熔化的变化,以及熔滴中温度变化导致的表面张力系数的变化,使得模拟结果更接近实际情况[7]。

3 结论

(1)利用Fluent软件中两相流VOF模型对GMAW焊接中熔滴脉冲过渡过程进行了动态模拟,而且为了验证试验结果的可靠性和准确性,进行了相同焊接参数下的验证试验,结果表明,模拟结果与验证结果大致吻合。

(2)熔滴脉冲过渡的过程尤其对于较为稳定的一脉一滴的熔滴过渡的情况可以通过调整脉冲电流的波形和参数等方式进行调节,利用模拟的方法可以大致给出焊接规范的范围,指导焊接试验,从而减少试验量。

[1] Amson J C.An analysis of the gas-shielded consumable metal arc welding system[J].British Welding Journal,1962,41(4):232-249.

[2] Rhee S,Kannatary-Ashib E J.Analysis of arc pressure effect on metal transfer in gas metal arc welding[J].Journal of Physics D:Applied Physics,1991,24(8):5068-5075.

[3]Watkins A D,Smartt H D,Johnson J A.A dynamic of droplet growth and detachment in GMA[C].3rd international conference on trends in welding research,Tennessee,1992:1-5.

[4]Simpson S W,Peiyuan Z.Formation of molten droplets at a consumable anode in an electric welding arc[J].Journal of Physics D:Applied Physics,1995(28):1594-1600.

[5]约翰D.安德森.计算流体力学基础及其应用[M].北京:机械工业出版社,2009.

[6] Hu J,Tsai H L.Effects of current on droplet generation and arc plasma in gas metal arc welding[J].Journal of Applied Physics,2006,100(5):053304-1-053304-12.

[7] Kim Y S,Eagar T W.Analysis of metal transfer in gas metal arc welding[J].Welding Research Supplement,1993,2(6):269-278.

Dynamics simulation of metal transfer in GMAW based on Fluent software

LI Huan1,DING Xue-ping1,YANG Li-jun1,GAO Ying2

(1.Tianjin Key Laboratory of Advanced Joining Technology,Tianjin University,Tianjin 300072,China;2.Tianjin Key Laboratory of High Speed Cutting and Precision Machining,Tianjin University of Technology and Education,Tianjin 300222,China)

The dynamic process of pulse metal transfer mode such as one pulse per droplet and two pulse per droplets in GMAW(Gas Metal Arc Welding)is simulated by use of Fluent which is a commercial software used to compute fluid dynamics.Based on the fluid dynamics theory and electromagnetic theory,a dynamic model of metal transfer is developed and drop formation,evolution and detachment are simulated.Meanwhile the welding experiment is carried and the high-speed photography is used to record the real process of metal transfer.The results show that the simulation results are in good agreement with the experimental ones.The metal transfer mode of one pulse per droplet is mainly affected by the welding current.The range of current can be obtained by means of the simulation.So it could be used to guide the welding experiments and the experiments decrease.

metal transfer;dynamic simulation;Fluent software;high-speed photography

TG444

A

1001-2303(2012)11-0054-05

2012-06-26

国家自然科学基金资助项目(5 1 1 7 5 3 7 4);天津市科技支撑计划重点项目(1 0 Z C K F S F 0 0 2 0 0);天津市应用基础及前沿技术研究计划项目(0 9 J C Y B J C 0 5 0 0 0)

李 桓(1955—),男,天津人,博士,教授,主要从事焊接电弧诊断及测控技术的研究工作。