高铁钢管拱桥拱撑加工拼装焊接工艺评定探讨*

2012-11-12罗兴财

罗兴财

(中铁二局股份有限公司,四川成都610032)

钢管拱桥拱撑加工拼装焊接是确保质量的关键,相应的焊接工艺评定尤为重要;然而,现有的焊接工艺评定程序和内容上极不统一,如何有序全面开展,仍值得探讨。

一、焊接工艺评定技术准备

(一)焊缝清册

1.焊缝清册前提

高铁钢管拱桥拱撑加工一般委托有资质的厂家。加工前,承揽施工方要同厂家认真研究设计图,熟知钢构件制作技术指标和焊缝质量检验要求;确定钢管拱吊装方案后,明确划分拱撑吊装节段和加工运输节段,细化各加工运输节段厂内加工和现场再加工内容。以此为基础,厂家绘制详细加工图,包括按杆件编号的加工大样图、厂内试拼简图、工地试拼简图和堆放与发放顺序图等。

2.焊缝清册涉及结构部位

(1)钢筋与钢板间焊接,如哑铃型截面两腹板间对拉钢筋与腹板焊接。(2)钢管节段制作焊接,包括环缝和纵缝焊接(厂内进行);钢管(φ600以下)拱肋用胎模热弯成拱或直接用成品管不存在纵缝焊接。(3)钢板与钢板间焊接,如哑铃型截面腹板间接焊,拱脚及吊杆位加劲环板间焊接,吊杆锚固箱钢板间焊接。(4)钢板与钢管间焊接,如哑铃型截面腹板与钢管间接焊,拱脚底座钢板与钢管焊接,管内加劲环板与钢管焊接,吊杆锚固箱竖板与钢管焊接。(5)钢管与钢管间焊接,如钢管拱肋对接(包括厂内和工地拼接),横撑主管与拱肋钢管焊接,横撑主管与斜管和层间腹杆管焊接,吊杆穿拱肋套管与拱肋钢管焊接。

3.焊缝清册内容

焊缝清册形成清册表,表头一般列序号、结构或板组合形式、坡口形式、坡口加工方法、焊接位置、焊接方法、焊接材料、代表焊缝和备注9项内容。结构或板组合和坡口形式用图示,焊接位置填平、立、仰和横焊,代表焊缝需覆盖拱撑加工和拼装涉及各个细部位置。

(二)焊接工艺评定任务书

焊接工艺评定任务书是根据清册各类焊缝确定焊接工艺评定试验项目,明确执行标准或规定。

1.焊接工艺评定编号(按下图示编)

2.焊接工艺评定试验项目表

焊接工艺评定试验项目表是焊接工艺评定任务书的核心内容,包括序号、工艺评定编号、焊接形式、坡口形式、试件材质、焊接方法、焊接材料、覆盖范围、适用部位和备注10项内容。

3.焊接工艺评定标准或规定

(1)焊缝力学性能试验取样按《焊接接头机械性能试验取样方法》GB2649进行;(2)对接接头拉伸试验按《焊接接头拉伸试验方法》GB2651进行;(3)焊缝金属拉伸试验按《焊缝(及堆焊)金属拉伸试验方法》GB2652进行;(4)弯曲试验按《焊接接头弯曲试验方法》GB2653进行;(5)低温冲击试验按《焊接接头冲击试验方法》GB2650进行冲击试验(V型缺口);(6)接头硬度试验按《焊接接头(及堆焊)金属试验》GB2654进行;(7)宏观断面酸蚀试验按《钢的低倍组织及缺陷试验方法》GB226进行;(8)外观检查和 UT检测执行TB10212《铁路钢桥制造规范》;(9)RT检测执行GB3323《金属熔化焊焊接接头射线照相》;(10)焊接接头磁粉探伤执行JB/T6061《无损检测焊缝磁粉检测》。

二、焊接工艺评定的试件和检测

(一)试件焊接

(1)对接接头、T形接头埋弧自动焊和全熔透及部分熔透T形接头试板厚度选择按TB10212《铁路钢桥制造规范》规定;试板长度根据样坯尺寸、数量等因素综合考虑,自动焊不小于60cm,气体保护焊和焊条电弧焊不小于40cm;宽度根据探伤要求、试样尺寸和板厚确定,不小于15cm。

(2)试件焊接的母材和焊材符合相应标准。高铁钢管拱桥一般采用Q345q(16Mnq)钢材,质量标准满足GB/T1591;气体保护焊用碳钢、低合金钢焊丝执行GB/T8110标准,且满足相应国标。如JQ.MG50-6牌焊丝符合GB/ER50-6,相当AWS/ER70S-6(美国)或JIS/YGW12(日本)。

(3)焊接设备和仪表经检查正常;焊工先详查《焊工登记册》和《焊工合格证书》,确认其可能具备施焊能力,再通过实际焊接水平测试合格后选定。

(4)试件项目、数量满足评定要求。焊接需详细记录工艺参数(焊缝编号,焊接材料,施焊人员、日期和速度,预热温度和层间温度,焊道,电流、电压和极性,气体流量和环境温、湿度等),为评定提供依据。

(二)试件检验

1.外观检查

每块焊接试件均进行全长外观检查。

2.无损检测

(1)所有焊接试件(试板)焊缝作100%的UT,工艺试板焊缝还作100%的RT,试件为Ⅰ级角接焊缝及Ⅱ级全熔透角接焊缝还作100%的MT。

(2)检测时机是焊接后24h,吊杆支垫锚箱试件(板厚一般大于30mm),则为焊接后48h;检测顺序为先UT,其次是RT、MT。

(3)对钢管相贯接点焊接试件的UT建议用《建筑钢结构焊接技术规程》(JGJ81-2002)中“圆管T、K、Y节点焊缝的超声波探伤方法及缺陷分级”来评定。

(4)无损检测人员资质和能力满足检测要求,仪器设备和材料的各项性能指标及要求能保证检测结果的可靠性。焊缝无损检测不合格,需深入查找工艺原因,直至找到合适工艺参数,所焊试件无损检测合格为止。

3.试样截取、加工和理化试验

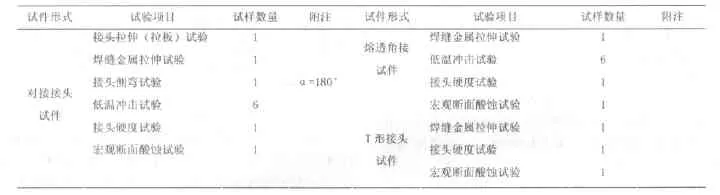

(1)理化试验包括力学性能试验、宏观断面酸蚀试验和焊缝化学成分检验,后者一般不作,前两类试验项目及试样数量见下表。

?

(2)外观检查和无损检测直接在焊接试件上进行,理化试验则是对一定规格的试样进行,试验前,需按各类试验规范,截取试件,加工成试样,加工前可冷矫正样坯;试样编号保证与试件有可追溯性,样坯截取位置根据焊缝外形及探伤结果,在试件(板)有效利用长度内作适当分布。

(3)拉伸试验结果(屈服、抗拉强度及拉棒伸长率)和钢材焊接接头的冲击功不低于母材标准,则直接判定为合格;若某试件或点出现低于母材标准,则再取一次试验或其它方式综合判定。

(4)接头侧弯试验的受拉面裂纹总长度不大于试样宽度的15%,且单根裂纹长度不大于3mm,则直接判定为合格,若不满足,再取一次试验来判定。焊接接头硬度不大于HRC35.5(HBS331或HV350),则判定为合格。

(5)宏观断面酸蚀试验符合GB226的规定,常用冷酸浸蚀法,判定标准是观察表面,无缺陷则判定为合格。

(三)检测报告

(1)检测报告有“钢材、焊材的复验和抽验报告”,“焊缝外观检查报告”,“焊缝无损检测报告”和“焊缝理化试验报告”。(2)检测报告需客观、真实反应试验、检测的结果,可能会有检测不合格,仍要出报告,供分析整改,为重新选定焊接工艺、试验和检测提供依据。

三、焊接工艺评定报告

焊接工艺评定报告是编制焊接工艺指导书的依据,内容包括母材和焊材的型(牌)号、规格、化学成分和力学性能,试板接头形式及坡口简图,试件焊接条件及工艺参数,焊缝检验结果和评定结论五项内容。焊接工艺评定报告推荐用“中国船级社《桥梁钢检验指南》(2005)报告格式5”。

四、结语

焊接工艺评定试验项目要包括有些特殊焊缝。拱肋拼装架设很多特殊焊缝的工艺评定容易被遗漏,而其又是质量控制关键。如拱肋分节拼装架设到位后的平、立、仰宽焊缝,仰(宽)焊缝在拼装架设阶段是不可避免的(厂内拱肋加工,可把构件翻面来焊);又如拱肋节段吊装对接焊后,一般在外加抱箍,抱箍与钢管焊缝也属特殊焊缝。

[1]刘山洪,蒋自强.马啸溪嘉陵江大桥的施工控制[J].四川建筑科学研究,2006,(1).

[2]徐勋,姜勇,谢功元,等.大跨度悬索桥索鞍无预偏索塔张拉锚跨索股纠偏施工控制[J].四川建筑科学研究,2008,(1).

[3]韩富庆,胡可,寇明国.安庆长江公路大桥主桥施工控制仿真计算[J].安徽建筑工业学院学报(自然科学版),2002,(3).