挤压力对灰铸铁结晶组织及性能的影响*

2012-11-11翟振辉

翟振辉

(河南机电高等专科学校,河南 新乡 453000)

1 引言

挤压铸造是近代金属加工工艺中发展较快的一种先进的铸造方法。液态金属在高压的作用下,在紧缩的模具型腔内保压、结晶直至凝固。它所获得的铸件金相组织发生了明显变化,力学性能好,是一种生产效率高的精密成形工艺[1]。

2 试验材料与设备

2.1 试验材料及熔炼

利用车间内的回炉铁块、废钢及生铁块等,在中频感应炉内熔化。严格进行炉前化学分析检验,保证各批次试件的化学成分达到规定的范围,如表1所示。

表1 实验材料的化学成分%

2.2 使用设备和模具

在Y32-100四柱通用液压机上,采用图1所示模具。模具材料为5CrMnMo。

2.3 压力测试装置

在压力机的活动横梁上装有压力示波传感器,利用压力机的液压系统中的调压阀来改变压力大小。

2.4 力学性能测试

按常规材料力学性能指标的测试方法,对其强度极限b,延伸率和硬度HB进行测试。

3 试验方法及分析

3.1 实验方法

利用图1所示模具,在重力条件下浇铸出5个样件。该样件的直径和高度分别为70mm和120mm。然后在5 种挤压力(57 MPa、108 MPa、152 MPa、196 MPa和225 MPa),且每种压力又分别取3种保压时间(5s、10s、15s)。这样在不同挤压力和保压时间的工艺参数下,在液压机上利用图1所示的模具进行灰铸铁件的试生产。要求每组工艺参数下至少锻出5个样件,然后从每组中任意取出3个样件进行组织观察分析和综合性能检测[2]。

3.2 结晶组织及分析

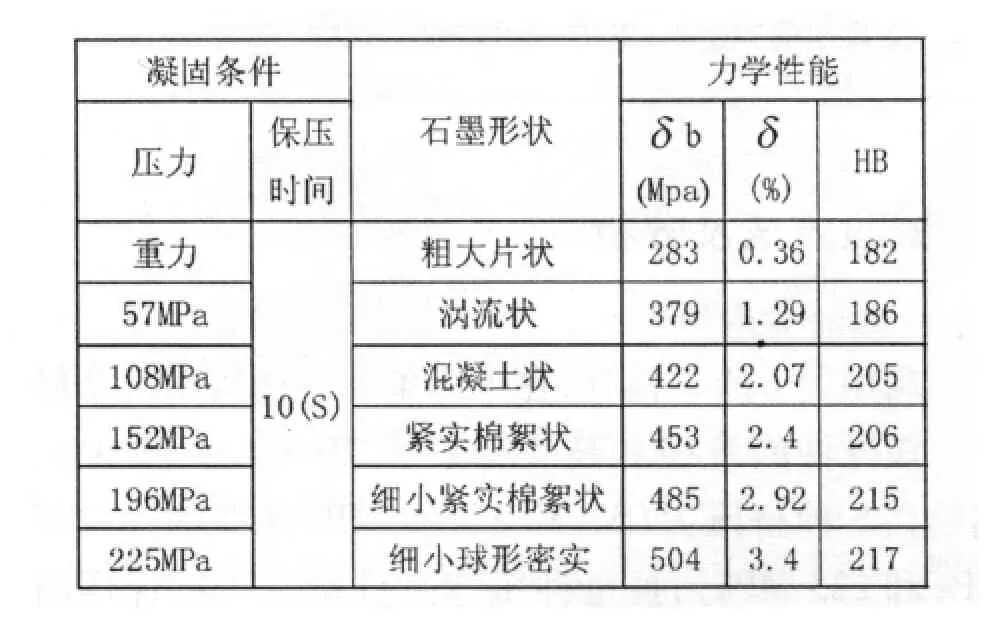

对不同的压力、保压时间等工艺参数得到的灰铸铁样件,进行铸造表面、宏观组织和微观组织进行观察、分析。试验结果表明,保压时间对铸铁的组织影响不大,而挤压力的大小是其结晶组织的主要影响因素。在压力下结晶,不仅改变了铸铁共晶组织结构的形成,而且明显地抑制了铸铁晶粒的长大,使石墨的形态由粗大片状转变为细小的球状,如表2所示。我们认为,这是由于压力结晶条件下,降低了石墨相的择优长大倾向,使其在所得结晶方向,表现出同一生长速度[3],这样使原本择优生长条件下形成的片状石墨,逐渐转变为同时均衡长大条件下形成的球状石墨。

表2 压力与石墨形状及力学性能的关系

从样件剖开的横切断口上,我们还发现在重力铸造下的样件,而断面中心的石墨相呈粗大的片状,晶粒度为3~4级[4]。在57MPa压力作用下,石墨相为涡流状,但其直线长度减少了约1/3,晶粒度为4~5级。当压力增加到225MPa时,石墨相呈现出细小的球状,且从边缘贯穿到样件中心。与重力铸造相比,225MPa高压下结晶,铸铁单位面积上的晶粒数量增加了约3.7倍,并且等轴状的树枝晶粒减少了约1/3~1/4。

通过观察不同保压时间所得样件,其金相组织相差不大。因此选择保压时间为10秒的样件进行了力学性能测试及分析,其结果如表2所示。

4 结论

1)灰铸铁在挤压力作用下进行凝固结晶,其金相组织和性能发生了明显的变化,它的气密性提高,石墨晶体的尺寸减小,晶核数目大大增加,微观组织显著细化。

2)对于受力较大的灰铸铁铸件,在凝固过程中外加一定压力,工件在压力下结晶,减少或消除了工件内部疏松、气孔等缺陷,改善了内部组织,达到了改善力学性能的目的。而且在外力为108~225MPa下,其力学性能指标比重力铸造提高得更加明显。达到或超过了球墨铸铁。

3)灰口铸铁在压力下进行凝固结晶,特别适合于厚壁制件,厚壁即使增加到70mm以上,仍能保持高的力学性能。

[1]罗守靖,陈炳光,齐丕骧.液态模锻与挤压铸造技术[M].北京:化学工业出版社,2007.

[2]叶四友,范宏训,何汉军.钢锻模挤压铸造模具设计及成形工艺[J].特种铸造及有色合金,2011,(04).

[3]赵浩峰.现代压力铸造技术[M].北京:中国标准出版社,2002.

[4]郝海滨.金属材料精密压力成形技术[M].北京:化学工业出版社,2004.