水平锻造液压机

2012-11-11裴志强徐宇瑾

裴志强,徐宇瑾

(1.金属挤压与锻造装备技术国家重点实验室,陕西 西安 710032;2.首钢贵阳特殊钢有限责任公司,贵州 贵阳 550005)

0 前言

水平锻造简称平锻,是通过局部聚料 (常常是端部聚料)方式生产特殊轴类锻件的一种特殊模锻工艺。这种工艺只能在水平锻造设备上进行。机械平锻机作为常规的平锻设备早已广泛使用。然而,由于结构限制,一台确定的机械平锻机其夹紧行程、水平锻造行程、夹紧力和水平锻造力这些主要参数基本都是确定的,难以调整,工艺的适用范围受到限制,尤其当发生意外,比如焖车时,很难处理。同时,由于其结构复杂,尤其传动系统结构复杂,设备造价高,维护难度大。

随着液压技术的快速发展,结构相对简单的液压机在锻压行业得到越来越广泛的应用。研发出能够克服机械平锻机上述缺陷的液压传动的平锻机就有了实际的工程需要。本文就是根据这种需要,研制出一种新型的水平锻造设备-水平锻造液压机。

1 水平锻造液压机的结构

1.1 总体结构

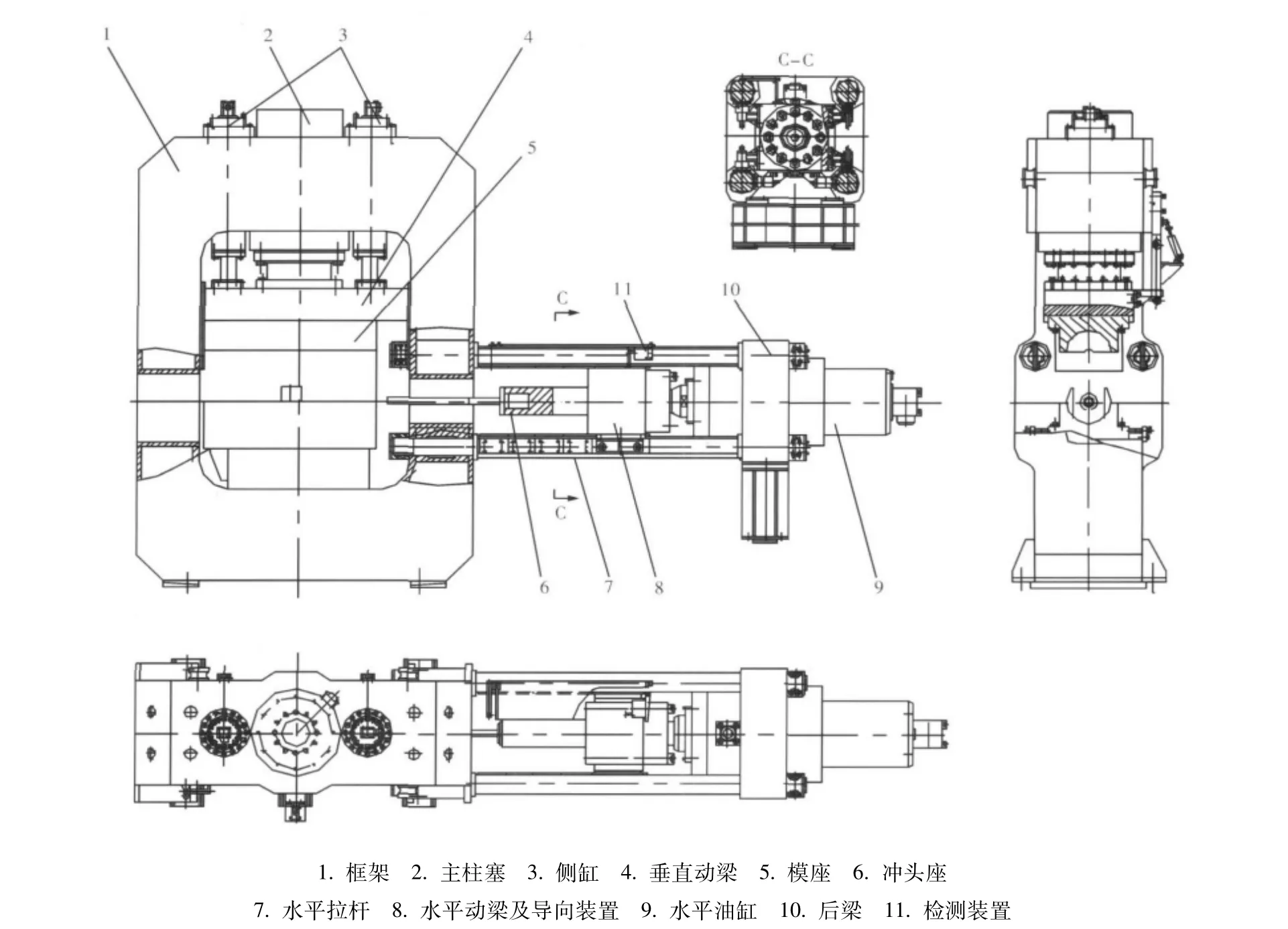

水平锻造液压机 (以下简称平锻液压机)由一台具有整体闭式框架的垂直液压机和一台组合框架的水平液压机有机组合而成。垂直液压机用于对锻坯夹紧,水平液压机用于对锻坯实施锻造。具有两个相互垂直的分模面,主分模面在凸模 (冲头)和凹模之间,第二分模面即凹模分模面,与水平面平行,为水平分模,在分成上下两个半模的凹摸之间。下模安装在与垂直框架连接的下模座内,上模安装在与垂直动梁连接的上模座内。凸模 (冲头)安装在与水平动梁连接的冲头座内。垂直压机本体为整体焊接 (或整体铸造,或组合预紧)框架结构;水平压机为组合预紧框架结构。

见附图1。

产品规格:直径/壁厚 φ48.26~φ127 mm/4.85~9.19 mm

图1 水平锻造液压机Fig.1 Diagram of horizontal forging hydraulic press

1.2 组成部件及其结构

平锻液压机由一台垂直压机和一台水平压机组合而成。其中垂直压机由垂直整体焊接(或整体铸造,或组合预紧)框架1、主柱塞2、两个侧缸3、垂直动梁4、模座5等组成,水平压机由冲头座6、水平拉杆7、水平动梁及其导向装置8、水平油缸9、后梁10等组成,还有运动检测装置11及其他零部件。

垂直压机可采用三缸结构和单缸结构两种型式。采用三缸结构时,中间缸为柱塞缸,主柱塞与垂直动梁相连接,两个侧缸为活塞缸,安装在框架上柱塞缸的前后两侧。采用单缸结构时,主缸应为活塞缸。在垂直整体焊接框架的前后内表面装有垂直动梁的运动导向板。

水平压机亦可按其公称吨位设计成三缸结构或单缸结构,安装在后梁上。后梁通过四根拉杆及其相配的螺母与垂直整体焊接框架的后立柱部位组成一个整体预紧框架。水平缸 (组)驱动水平动梁运动实现水平锻造。在水平动梁上装有冲头座。四根水平拉杆同时兼做水平压机活动横梁的运动导向杆,在水平动梁上设有导向调节装置,可调整凸模 (冲头)的运动精度,保证冲头行程路线和模腔的平行度。

上、下凹模分别通过螺钉、压板等安装在上、下模座内,凸模(冲头)通过特制螺纹安装在冲头座上。

框架的坯料输入输出部位设计有矩形孔,是坯料输入输出模具的通道。同时还兼做锻造之后的上模脱模装置。

1.3 液压传动及控制系统

(1)采用油泵直接传动,按设备工作压力和速度要求配置适当数量的定量泵和比例变量泵,采用的定量泵和变量泵流量组合的方式实现锻造速度的无级调整和空程快速动作,加厚过程中模具的夹紧保压采用单独的恒压变量泵,以保持足够的夹紧力。

(2)设有压力传感器,夹紧压力和水平锻造压力可根据不同产品的工艺需要通过比例压力阀设定并实时控制。

(3)设有速度及位移传感器,夹紧动梁和水平锻造动梁的位置和运行速度可根据工艺需要通过比例流量阀设定并实时控制。

1.4 电气控制系统

电气控制系统可实现:

(1)对夹紧动梁和水平锻造动梁的运动和速度、以及液压系统动作实施控制;

(2)实现调整、手动、半自动和自动四种工作制度。

主要特点:

(1)水平锻造过程以水平动梁压力控制为主,行程控制为辅。采用压力传感器实时检测锻造压力,在操作台实时数字显示,以便监控;

(2)水平锻造动梁行程检测采用外置式高精度位移传感器,连续输出位移和速度两个模拟量,控制位置在操作台上设定,极限位置设保护检测开关;

(3)水平锻造速度在工艺规定的范围内无级可调,可根据不同产品的工艺要求进行调整;

(4)夹紧动梁以夹紧压力控制为主,行程控制为辅。采用压力传感器实时检测夹紧压力,在操作台实时数字显示,以便监控;

(5)夹紧动梁位置、水平动梁位置均有行程检测,可实现速度变化时的控制切换和保护。

2 结构特点与分析

(1)本文设计出的平锻液压机是一种水平分模平锻机,占地面积较小,便于在设备附近布置加热炉及其他辅助设备。

(2)水平动梁的设计避免了凸模与水平工作主油缸直接连接,降低了主要零部件损坏的风险。

(3)水平动梁和夹紧动梁均设有较长的平面导向机构,保证了夹紧机构和水平锻造机构均可承受偏载的需要,可满足工艺上多模膛锻造的需要。

(4)夹紧力、水平锻造力可分别设定和控制,可满足多种工艺不同的需要。

(5)夹紧行程和速度可分别设定和控制,可满足多种工艺不同的需要。

(6)水平锻造行程和速度可分别设定和控制,可满足多种工艺不同的需要。

(7)夹紧动梁和水平动梁可在人工干预下在任何位置卸载和回程,避免了焖车的可能。

3 工艺适应性

由于液压机的机构特点,本设计的平锻液压机适合于各种平锻成形生产,可按具体的生产纲领设计成多种形式。

(1)平锻液压机的主要设备参数均为独立变量,没有相互依从关系,可按产品的实际工艺需要而灵活设计,扩大了此类设备的工艺适应性。

(2)对于给定的平锻液压机,其主要设备参数均为独立变量,可按待生产产品的实际工艺需要灵活控制各个滑块 (动梁)的压力、行程和运行速度,扩大了该设备的工艺适应性。

(3)平锻液压机即可作为单机用于生产相应的水平锻造产品,还可作为主机构成各类水平锻造生产线,大批量高效生产平锻产品。

(4)由于平锻液压机的上述结构及控制特点,平锻液压机实际上可按最经济的原则设定其生产工艺过程,是一种节能环保的新型锻压设备。

4 应用实例

本设计的水平锻造液压机作为主体设备的非开挖钻杆管端加厚生产线,已于2005年在某钢厂投入生产。该生产线选用一台平锻液压机为主机 (其夹紧力8 MN,水平锻造力4 MN),一组感应加热炉 (带有三个感应加热炉膛),配备上料机构,出料机构、工位间钢管运输机构、模具冷却润滑装置等辅助设备。其辅助设备按非开挖加厚钻杆的特殊需要设计,兼顾了其他产品的工艺需要,具有完善的液压控制系统、电气控制系统和自动润滑系统。

该生产线可对直径 (φ48.26~φ127)mm×壁厚 (4.85~9.19)mm×钻杆成品长 (2500~10000)mm的普通钢管由上料台架到出料台架之间的自动运送、自动加热、自动加厚、自动送入储料筐,生产线设备在人工启动、“自动”工作程序后能够做到无故障自动连续运行,缺料状态或故障状态自动停机。

该生产线是第一条以生产非开挖加厚钻杆为主要产品的生产线,在国际上首次实现了对长度为2500~10000 mm的钢管自动进行加厚,长度不足2500 mm的钻杆在人工连接加长管之后也可实现自动加厚。已相继成功进行了不同规格、不同长度钢管的端部进行加厚,设备运转平稳,能够稳定地自动连续生产高质量的加厚钢管,产品质量合格率达98%以上。由于具有结构和能力优势,该钢厂利用该生产线成功开发出了多种新型管端加厚产品。

[1] 裴志强,权晓惠.国内首条非开挖钻杆加厚生产线[A].第二届宝钢学术年会论文集 (第二分册) [C].上海:上海科学技术文献出版社,2006:232-236.

[2] 裴志强,权晓惠.石油钻杆管端加厚工艺过程设计与试验 [J].钢管,2002(4):17-21.

[3] 中国机械工程学会塑性工程学会编.锻压手册第三卷-锻压车间设备 (3版) [M].北京:机械工业出版社,2007.

[4] 曹锋,郭粉转,卫栋等,钻杆加厚部部缺陷分析及检测设备研究[J]石油矿场机械,2011(8).