大型裂解炉用底部燃烧器的国产化研发

2012-11-09李金科徐红兵刘韫砚

李金科,徐红兵,刘韫砚,张 建

(天华化工机械及自动化研究设计院,甘肃 兰州 730060)

大型裂解炉用底部燃烧器的国产化研发

李金科,徐红兵,刘韫砚,张 建

(天华化工机械及自动化研究设计院,甘肃 兰州 730060)

针对大型裂解炉用底部燃烧器对火焰形状、火焰刚性、热通量分布和NOx排放的要求,利用燃料分级原理,结合喷嘴和配风方面的研究确定了燃烧器的结构型式;通过多方案流体动力学模拟计算对燃烧器的结构进行改进,同时通过热态试验验证了燃烧器的污染物排放、热通量分布等性能,最终开发出具有自主知识产权的大型裂解炉用底部燃烧器。在1 Mt/a乙烯装置裂解炉的工业应用结果表明,裂解炉内燃烧完全,火焰扁平刚直,运行55 d时管壁最高温度为1 044 ℃,NOx排放量为127 mg/m3(标准状态),燃烧器的性能完全满足裂解炉的工艺要求及环保要求。

氮氧化物;底部燃烧器;流体动力学模拟;乙烯裂解炉

乙烯是重要的石化原料,乙烯装置是石化行业的“龙头”装置。乙烯装置的核心是裂解炉,燃烧器是裂解炉的重要组成部分,裂解炉所需的热量是通过燃料在燃烧器中燃烧获得的。燃烧器的型式、性能和配置均影响裂解炉的性能,直接关系到裂解炉能否长周期安全稳定运转。随着裂解炉的大型化及环保要求的日益提高,对燃烧器提出了更高的要求,如火焰长度、火焰形状、炉内热通量分布和NOx排放等[1]。大型裂解炉用底部燃烧器技术长期被国外专利技术垄断,大能力的底部燃烧器严重依赖进口,投资较大。研发具有自主知识产权的燃烧器,可以实现大型乙烯装置燃烧器的国产化,对加强我国石化市场的竞争力极为有利,能显著提高经济效益和社会效益。

本工作通过对燃烧器结构型式的理论研究,结合数值模拟技术和热态试验完成了大型裂解炉用底部燃烧器的国产化研发,并给出了工业运行数据。

1 结构型式

考虑到裂解炉的燃料来源、工艺要求和炉型特点,裂解炉用燃烧器的主要设计原则[2]为:(1)燃烧器与燃料特点相适应,即设计时需要考虑燃料的来源、性能及操作参数,并在规定的热负荷条件下保证燃料完全燃烧;(2)满足裂解炉的工艺要求,燃烧器的能力要满足裂解炉的热负荷要求,具有一定的调节比,燃烧过程稳定,火焰不舔炉管、不翻卷、不交叉,炉膛热分布均匀,确保炉管不致局部过热;(3)燃烧器与裂解炉炉型相匹配,燃烧器及其布置以及燃烧火焰的方向、外形、刚性和铺展性符合裂解炉炉型要求;(4)燃烧器应满足节约能源的要求,在尽可能少的过剩空气量下达到完全燃烧,即实现低氧燃烧。为了满足环境保护方面的要求,需要采用低NOx燃烧技术和使用低NOx燃烧器。

对于大型裂解炉用底部燃烧器,除了满足裂解炉热负荷需要,对火焰的形状和刚性以及NOx排放等燃烧性能也有更高的要求。

1.1 火焰形状和刚性的控制

裂解炉炉管一般是单排、错排或双排布置,管排两侧为辐射墙,为了有利于管排传热和安全,裂解炉用燃烧器布置在辐射段炉管两侧,通常要求底部燃烧器提供扁平扇形的火焰。大型裂解炉的底部供热比例一般在70%~100%,应采用大能力、长火焰的燃烧器,以便形成良好的热通量分布,同时必须解决好助燃空气和燃料的混合问题,否则易引起火焰发飘等问题。

火焰长度的调整一般是在燃料种类、燃料量以及过剩空气系数不变的前提下进行的。根据已有经验,可以通过以下方法进行火焰尺寸的调整:

(1)喷嘴方面:对于燃气燃烧器,多孔喷头喷射的燃料比单孔喷头喷射的燃料形成的火焰短;喷嘴喷孔与垂直方向的夹角越小,火焰越长[3];燃料分级后与助燃空气混合燃烧形成的火焰较长。

(2)配风方面:助燃空气直流时比旋流时形成的火焰长;过剩空气系数越小,火焰越长;采用扩散式燃烧有助于增加火焰长度;助燃空气分级后与燃料混合燃烧所形成的火焰较长;助燃空气和燃料都分级燃烧所形成的火焰更长,分级燃烧应特别注意空气和燃料的混合问题,混合不好会影响火焰刚性,造成火焰发飘,甚至舔炉管。

1.2 低NOx燃烧技术的选择

低NOx燃烧技术的应用对底部燃烧器的结构型式有重大影响。为了降低NOx排放量,可以改进燃料和空气的进入方式,以延迟混合、降低O2的有效性和火焰峰值温度[4]。气体燃料燃烧生成的NOx以热力型NOx为主,影响其排放量的主要是H2和C3~4烃。

降低NOx排放量的基本方法是分段燃烧和冷却火焰,按NOx控制方法的不同,低NOx燃烧器主要分为3类,即分级空气燃烧器、分级燃料燃烧器和烟气再循环燃烧器。

早期的低NOx燃烧器是利用分级空气的办法来降低NOx生成量的[5]。现在大多数燃烧器是通过在不同的位置布置多个燃料气喷头,利用分级燃料或炉内烟气再循环或两者并用的方法来降低NOx生成量。NOx控制技术的选择依赖于燃料的组成、燃烧器的型式和操作因素。NOx控制技术的效果不具有加和性,但具有可乘性。相同原理的NOx控制技术组合并不会使NOx排放量降低更多。

实际上所有的NOx控制技术对燃烧器的性能和操作都可能产生不利影响。因此在选择应用NOx控制技术之前,要根据其潜在的影响,对燃烧器热态试验期间获得的操作数据仔细评估,确认每一种潜在影响的操作限制,如火焰形状、炉子负压和引风机能力等。

本工作采用燃料分级的方法降低NOx排放量。燃料气通过两级注入炉膛燃烧区,助燃空气一次注入,建立了贫燃烧区并延长了燃烧的时间,从而获得了较低的NOx排放量和较长的火焰。

1.3 结构设计

大型裂解炉用底部燃烧器的结构设计依托某1 Mt/a乙烯装置BA-103裂解炉设计,是一种长火焰、低NOx排放的气体燃烧器,结构见图1。

图1 大型裂解炉用底部燃烧器的结构Fig.1 Structure of a hearth burner for large-scale ethylene cracking furnaces.

烧嘴砖置于炉子底部,内部空心处为空气流道,在其入口段是一个横截面积不变的平直流道,出口段的横截面积逐渐变小形成空气收缩流道,以形成扁平火焰。经过多方案比较,燃烧器采用6个燃料喷头,其中2个一级燃料喷头、4个二级燃料喷头,二级燃料占燃料总量的60%。燃料喷头的布置见图2。

图2 燃料喷头的布置Fig.2 Arrangement of the hearth burner tips.

燃料喷头的布置确定后,采用计算流体动力学(CFD)模拟技术分析助燃空气和分级燃料的混合问题,确定烧嘴砖空气流道的设计,并确定一级燃料和二级燃料喷孔的数量、布置和方位,从而获得令人满意的火焰形状和热通量分布。

以往燃烧器的设计主要采用半经验设计,依据燃烧器能力、燃料组成、压力和温度,通过公式计算得到喷孔直径,根据所需的火焰形状布置喷孔及空气流道,得到燃烧器的结构尺寸;再通过燃烧器在裂解炉中的实际运行情况和热性能测试,经多次改进后才能开发出满足裂解炉要求的燃烧器,开发周期较长且很不经济。现在,结合CFD模拟和燃烧器热态试验进行燃烧器的结构设计与改进,大大缩短了燃烧器的开发周期[1]。

2 CFD模拟

对燃烧器进行CFD模拟可以预测燃烧器的燃烧情况(如火焰形状、温度分布和热通量分布等),提早发现可能存在的问题(如空气分配不合理、火焰舔炉管、火焰翻卷交叉和局部热通量过高等),通过改变计算模型的几何尺寸(如喷头喷孔角度、直径和数量等)进行多方案比较,从而得到最优结果。CFD模拟过程分为前处理、迭代计算和后处理3个阶段[6]。

2.1 前处理

对裂解炉内的流体流道建立几何模型,并采用ICEM CFD软件对几何模型进行网格划分。由于裂解炉炉膛本身具有对称性,为了节省资源,并对重要的部分加强网格,可将对炉膛内的模拟简化为2个底部燃烧器和4个侧壁燃烧器联合供热的情况。

几何建模时完全参照了裂解炉和燃烧器的实际尺寸,对局部结构进行了简化,忽略了长明灯等不影响模拟结果的结构。

底部燃烧器和侧壁燃烧器各自自成体系,且与炉膛尺寸相差很大,因此在选择网格类型时应选择混合型网格,即主体部分采用六面体网格、局部过渡区域采用四面体网格和五面体网格。对燃烧器一级燃料喷头和二级燃料喷头处的网格进行了加密处理,保证了燃料气喷射角度和喷孔直径的精确性。网格单元总计1 344 453个。图3为底部燃烧器的网格划分情况。

图3 底部燃烧器的网格划分Fig.3 Mesh of the hearth burner.

在CFX软件中进行计算条件的设置,底部燃烧器采用甲烷和空气非预混流动燃烧计算、同时考虑氢气与空气的反应,计算采用k-ε紊流模型、Methane Air WD2和Hydrogen Air反应模型、Finite Rate Chemistry and Eddy Dissipation燃烧模型以及离散传播辐射模型。

2.2 迭代计算

迭代计算由高性能计算机完成,在计算过程中需设置相应的计算方法和计算步长,观察计算曲线的走势,调整参数使计算收敛[7]。本次模拟时间步长的控制采用了Physical Timescale方法,步长值在计算过程中根据收敛情况逐步调节,最终将大部分变量的残差值控制在1.0×10-4以下。

2.3 后处理

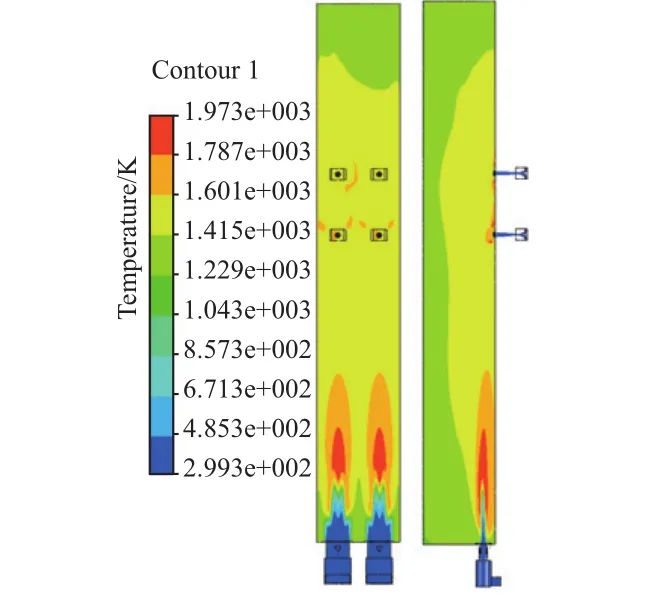

利用CFX软件的后处理功能,通过建立等值面、云图和流线等方法观察炉膛内的火焰形状、烟气流动和温度分布情况等。底部燃烧器高速喷射出的燃料与从燃烧器中心进入的助燃空气混合燃烧,在靠近燃烧器的壁面附近形成一个平行于炉管壁面的高温区域。这样一方面可使高温烟气不流经炉管,避免将炉管烧坏;另一方面有利于高温区域向炉管辐射热量。取CO摩尔分数的等值面表示火焰形状,并以温度着色,得到的火焰形状见图4。炉膛内的温度分布见图5。

图4 火焰形状Fig.4 Flame shape.

图5 炉膛内的温度分布Fig.5 Temperature distribution in the furnace.

底部燃烧器中燃料高速喷出,在炉膛内形成了一个大的回流区,使炉膛内的烟气不断循环,回流的烟气与燃烧新生成的烟气相混合有利于降低火焰区域的温度,同时也降低了NOx的排放量。

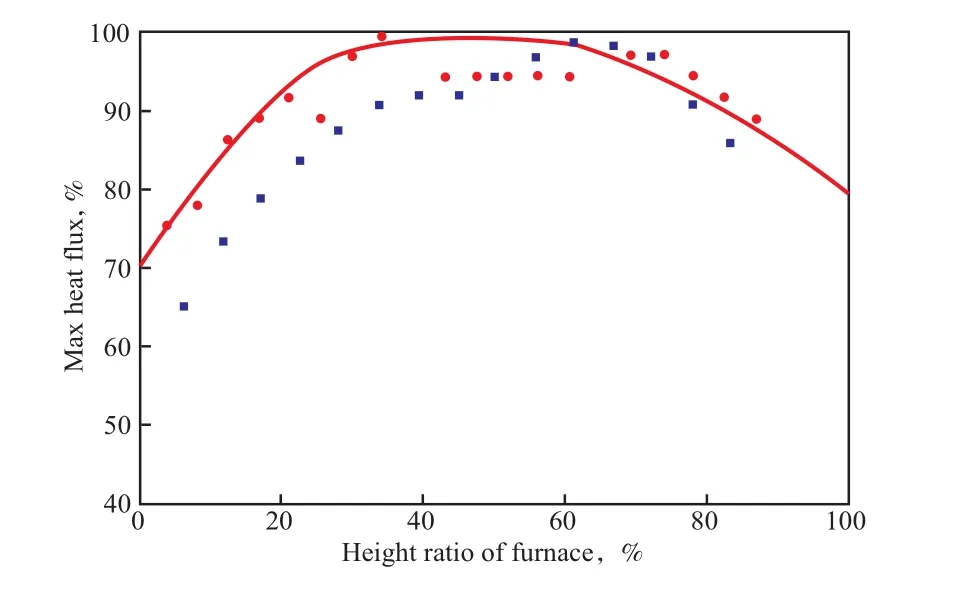

炉管主要依靠辐射传热的方式吸收热量,炉管面处的热通量分布能够反映出炉膛内燃烧器的整体加热效果,合理的热通量分布有利于延长裂解炉的操作周期和炉管的使用寿命[8]。在靠近炉管面处取热通量值,做出热通量随炉膛高度的变化情况(如图6所示)。由图6可看出,靠近炉管面附近时,热通量分布合理,燃烧器辐射加热炉管的效果良好。

图6 热通量曲线Fig.6 Heat flux curve.

3 热态试验

通过热态试验可以验证燃烧器的性能,了解燃烧器的燃烧质量、风门调节性能和调节比,测量各种污染排放(CO、NOx和噪音)数据,得到验证CFD模拟所需的参数,并获取热通量曲线。

3.1 热态试验炉

热态试验炉为箱式炉,装有排出烟气的烟囱。热态试验炉燃烧室的高度与实际装置相同,内部净尺寸为:长2.82 m、宽1.98 m、高13.7 m。试验炉被贯穿其上下的多根循环水管冷却,试验炉和循环水管的保温是均匀的。取样口在竖直方向上的间距为600 mm,取样口的设置从炉底附近开始直到距离炉底11.9 m处;取样口在水平方向上正对着燃烧器的中心线或两燃烧器的中心线之间。热态试验炉安装有观火门,测试时能够观察烧嘴砖以及底部燃烧器和侧壁燃烧器的完整火焰形状。

3.2 燃烧器性能测试

燃烧器测试包括单个底部燃烧器测试、底部和侧壁的多燃烧器组合测试。多燃烧器组合测试为2个底部燃烧器和4个侧壁燃烧器的测试,测试燃料为天然气。燃烧器布置与实际装置完全相同,底部和侧壁供热比例为7∶3。经过多次燃烧器性能测试并结合CFD模拟结果,对一级和二级燃料喷孔的直径、数量和角度多次调整后,最终得到正常能力下多燃烧器组合燃烧性能的测试结果。污染排放测试数据见表1,与国外底部燃烧器热态试验的热通量对比见图7。

表1 污染排放测试数据Table 1 Testing data of the hearth burners

图7 与国外底部燃烧器热态试验的热通量对比Fig.7 Comparison between heat fluxes of the developed hearth burner and an oversea hearth burner.

从图7可看出,自主开发的底部燃烧器的热通量曲线与目标值基本吻合,与目标值的偏移量略优于国外底部燃烧器。由表1可见,烟气中CO体积分数为10×10-6,表明炉内燃烧完全;NOx体积分数为49×10-6,约100 mg/m3(标准状态),完全满足工艺及环保要求。CFD模拟的热通量分布与热态试验得到的热通量分布较为吻合,说明模拟时模型的选取和参数设置合理。通过对不同结构的燃烧器进行CFX模拟,可以得到较优越的燃烧器结构。

4 工业应用

开发的大型裂解炉用底部燃烧器已应用于某1 Mt/a乙烯装置的BA-103裂解炉,并于2010年1月一次投油开车成功。目测情况表明,炉内燃烧状况良好,火焰扁平刚直、燃烧稳定,无火焰舔炉管的问题。BA-103裂解炉炉内燃烧情况见图8。

图8 BA-103裂解炉炉内燃烧情况Fig.8 Combustion situation in a BA-103 cracking furnace.

为进一步验证开发的大型裂解炉用底部燃烧器的实际运行情况,在2010年4月对BA-103裂解炉和底部燃烧器采用国外专利技术的BA-102裂解炉进行了全面的热性能测试,并进行了对比。测试内容包括炉内烟气温度分布、炉管管壁温度分布、炉墙内外壁温度分布、烟气取样分析和燃烧器噪声测量等,并依据测量结果计算了裂解炉的热效率。两炉热性能的测试结果见表2。由表2可见,使用国产底部燃烧器的BA-103裂解炉炉内燃烧完全,烟气温度分布均匀,管壁温度均匀,尽管已运行了55 d,测得的炉管最高壁温仅为1 044 ℃,完全满足工艺要求;由于实际燃料中H2含量(27.67%(φ))远高于设计值(8.92%(φ)),这使得NOx排放量有所增加,尽管如此127 mg/m3的排放值仍较低,完全满足环保要求。测试结果表明,国产底部燃烧器适用于100 kt/a及以上大型裂解炉,与国外同类技术相比,性能指标相当,完全可以替代进口燃烧器,节约投资。

表2 热性能测试结果Table 2 Test result for the thermal performance

5 结论

(1)大型裂解炉用底部燃烧器结构设计合理,火焰扁平刚直,燃烧稳定,无火焰舔炉管问题。

(2)大型裂解炉用底部燃烧器可获得良好的火焰形状、火焰长度、火焰刚性及热通量分布,适用于100 kt/a及以上大型裂解炉。

(3)大型裂解炉用底部燃烧器NOx排放量少、噪音较低,符合环保要求。

(4)大型裂解炉用底部燃烧器的工业应用成功为大型乙烯装置燃烧器完全国产化奠定了坚实的基础。

[1] 王松汉. 乙烯装置技术与运行[M]. 北京:中国石化出版社,2009:426 - 443.

[2] 钱家麟,于遵宏,李文辉,等. 管式加热炉[M]. 北京:中国石化出版社,2003:223 - 225.

[3] 潘棋智,邓凡. 裂解炉出口温度偏差问题的分析及对策[J].石油化工,2003,32(增刊):73 - 75.

[4] 张建,李金科,徐红兵,等. 低NOx燃烧器研究开发[J]. 乙烯工业,2006,18(1):22 - 25.

[5] API. API RP 535 — 2006 Burners for Fired Heaters in General Refinery Services(2th Edition)[S]. Washington D C:API Publishing Service,2006.

[6] 王福军. 计算流体动力学分析 —— CFD软件原理与应用[M]. 北京:清华大学出版社,2004:13 - 16.

[7] Baukal C E,Vladimir G,Li Xianming. Computational Fluid Dynamics in Industrial Combustion[M]. Boca Raton:CRC Press,2000:103 - 106.

[8] 高云忠,李金科,刘韫砚,等. CFD技术在乙烯裂解炉燃烧器研发过程中的应用[J]. 化工机械,2009,36(4):355 -359.

Research and Development of Ethylene Cracking Furnace Hearth Burner

Li Jinke,Xu Hongbing,Liu Yunyan,Zhang Jian

(Tianhua Institute of Chemical Machinery and Automation,Lanzhou Gansu 730060,China)

Aiming at the request of ethylene cracking furnace hearth burner for the flame shape,the flame stability,the heat flux distribution and the NOxemission,by fuel classification method combined with research of the burner tips and the wind channel,the original structure of the hearth burner was determined. The burner structure was improved by computational fluid dynamics simulation,and the pollution emission and the heat flux distribution were validated through thermal state test. Then,the hearth burner of large-scale ethylene cracking furnace was developed successfully. Industrial application of the hearth burner indicated that the combustion was complete and the flame was flat and steady. The max wall temperature of the furnace tube was 1 044 ℃ after the furnace running 55 d and NOxemission was 127 mg/m3(standard state).

nitrogen oxide;hearth burner;fluid dynamics simulation;ethylene cracking furnace

1000 - 8144(2012)03 - 0319 - 06

TQ 221.21

A

2011 - 10 - 26;[修改稿日期]2011 - 11 - 24。

李金科(1964—),男,甘肃省灵台县人,大学,教授级高级工程师,电话 025-83209855,电邮 ljk0002@vip. sina.com。

(编辑 王 萍)